Kurz gesagt, die Vakuumverdampfung ist ein Prozess, bei dem ein Material in einer Hochvakuumkammer erhitzt wird, bis es zu Dampf wird. Dieser Dampf bewegt sich ungehindert und kondensiert auf einer kühleren Oberfläche, wodurch eine extrem dünne und reine Beschichtung entsteht, oder, in einer anderen Anwendung, eine Flüssigkeit von ihren Verunreinigungen getrennt wird. Es ist eine grundlegende Technik in einer Prozessfamilie, die als Physical Vapor Deposition (PVD) bekannt ist.

Die entscheidende Erkenntnis ist, dass das Vakuum nicht nur ein Behälter ist; es ist ein aktiver Teil des Prozesses. Durch das Entfernen von Luft und anderen Partikeln stellt das Vakuum sicher, dass das verdampfte Material in einer geraden Linie reist, was zu einer hochreinen und gleichmäßigen Ablagerung auf dem Zielsubstrat führt, ohne mit Verunreinigungen zu reagieren.

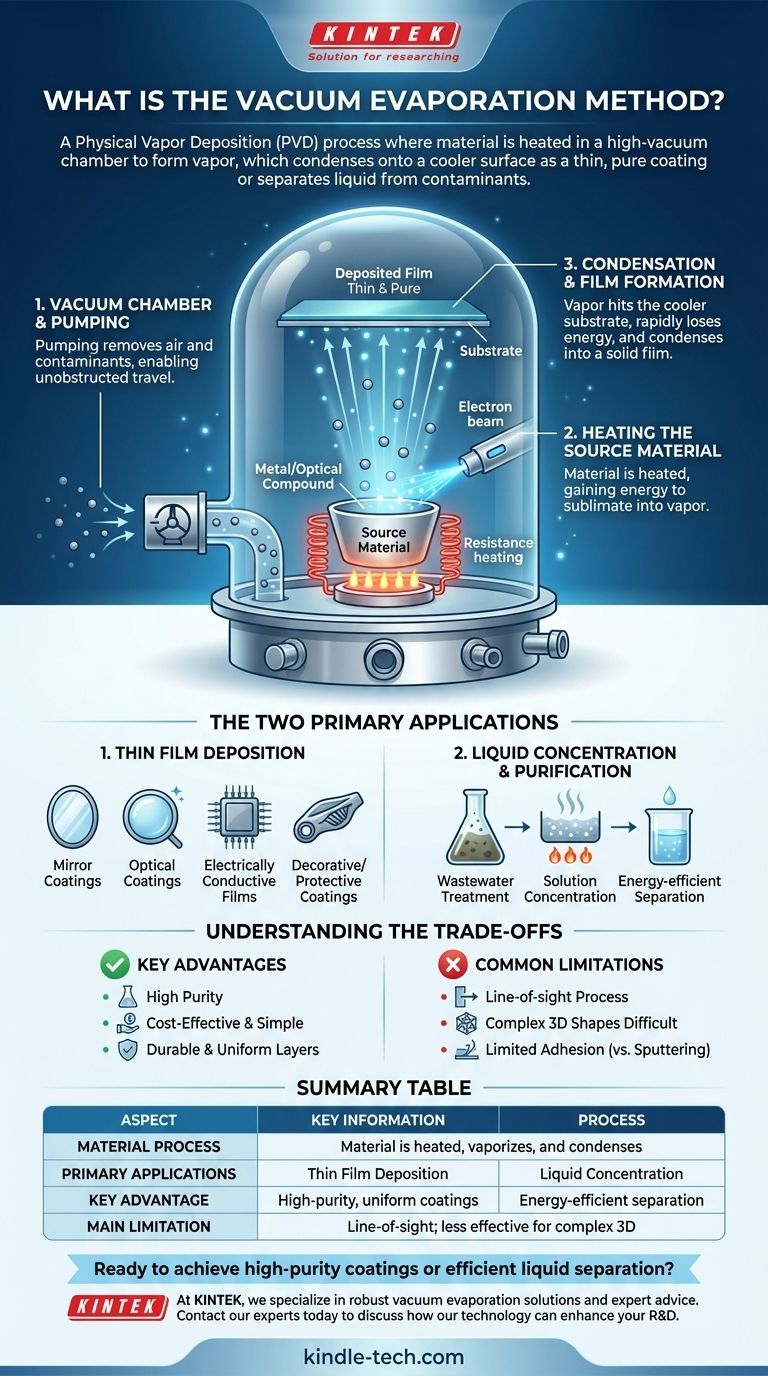

Wie der Prozess der Vakuumverdampfung funktioniert

Die Vakuumverdampfung ist ein unkomplizierter Sichtlinienprozess, der von einem Phasenübergang von fest oder flüssig zu gasförmig und wieder zurück abhängt. Der gesamte Vorgang findet in einer versiegelten Vakuumkammer statt.

Die entscheidende Rolle des Vakuums

Der Prozess beginnt damit, dass fast die gesamte Luft aus einer Kammer abgepumpt wird. Diese Hochvakuumbedingung ist aus zwei Gründen unerlässlich.

Erstens verhindert es Kontamination. Da keine Luftmoleküle (wie Sauerstoff oder Stickstoff) vorhanden sind, kann das verdampfte Material auf seinem Weg zum Ziel nicht mit ihnen reagieren.

Zweitens ermöglicht es einen ungehinderten Weg. Die verdampften Atome oder Moleküle können sich direkt von der Quelle zum Substrat bewegen, ohne mit anderen Partikeln zu kollidieren, was einen sauberen und direkten Abscheidungsweg gewährleistet.

Erhitzen des Ausgangsmaterials

Ein Ausgangsmaterial, wie ein Metall oder eine optische Verbindung, wird in die Kammer gegeben. Dieses Material wird dann mittels Verfahren wie Widerstandsheizung oder Elektronenstrahl erhitzt.

Wenn sich das Material erwärmt, gewinnen seine Atome genügend Energie, um ihre inneren Bindungskräfte zu überwinden. Dies führt dazu, dass das Material direkt in einen gasförmigen Zustand, den Dampf, sublimiert oder verdampft.

Kondensation und Filmbildung

Dieser Dampf bewegt sich durch das Vakuum und kommt mit einer kühleren Oberfläche in Kontakt, die als Substrat bezeichnet wird. Dies ist das Objekt, das beschichtet wird.

Beim Auftreffen auf das kühlere Substrat verliert der Dampf schnell seine Energie und kondensiert wieder in einen festen Zustand. Dieser Prozess baut sich Atom für Atom auf und erzeugt einen dünnen, gleichmäßigen und hochreinen Film.

Die beiden Hauptanwendungen der Vakuumverdampfung

Obwohl die zugrunde liegende Physik dieselbe ist, teilt sich das Ziel der Vakuumverdampfung in zwei unterschiedliche Anwendungsbereiche auf: die Erzeugung fester Beschichtungen und die Konzentration flüssiger Lösungen.

1. Abscheidung dünner Schichten

Dies ist die häufigste Anwendung der Vakuumverdampfung. Das Ziel ist es, eine funktionale oder dekorative Schicht auf einer Oberfläche aufzutragen.

Zu den Anwendungen gehören die Herstellung von Spiegelbeschichtungen, entspiegelnden optischen Beschichtungen für Linsen, elektrisch leitfähigen Filmen für die Elektronik sowie Schutz- oder Dekorationsbeschichtungen für alles, von Autoteilen bis hin zu Schmuck. Wenn sie mit Metallen verwendet wird, wird dies oft als Vakuummetallisierung bezeichnet.

2. Flüssigkeitskonzentration und -reinigung

Bei dieser Anwendung wird eine Flüssiglösung (z. B. Industrieabwasser) unter Vakuum erhitzt. Die Senkung des Drucks senkt auch den Siedepunkt der Flüssigkeit, wodurch die für die Verdampfung erforderliche Energie reduziert wird.

Das Wasser verdampft und hinterlässt Verunreinigungen mit höheren Siedepunkten. Dieser Dampf wird dann gesammelt und wieder zu gereinigtem Wasser kondensiert, wodurch er effektiv von den gelösten Stoffen getrennt wird.

Die Abwägungen verstehen

Wie jeder technische Prozess hat auch die Vakuumverdampfung klare Stärken und Schwächen, die sie für einige Aufgaben geeignet und für andere ungeeignet machen.

Wesentliche Vorteile

Der Prozess wird wegen seiner relativen Einfachheit und Kosteneffizienz im Vergleich zu komplexeren PVD-Methoden geschätzt.

Er erzeugt Filme von sehr hoher Reinheit, da die Vakuumumgebung die Kontamination minimiert. Die resultierenden Schichten sind bekannt für ihre Haltbarkeit, lange Lebensdauer und hohe Maßhaltigkeit.

Häufige Einschränkungen

Die Vakuumverdampfung ist ein Sichtlinienprozess. Der Dampf bewegt sich in einer geraden Linie, was es schwierig machen kann, komplexe, dreidimensionale Formen mit Hinterschneidungen oder verdeckten Oberflächen gleichmäßig zu beschichten.

Darüber hinaus kann die Haftung des abgeschiedenen Films auf dem Substrat manchmal schwächer sein als bei Filmen, die durch energiereichere Prozesse wie Sputtern erzeugt werden. Die Auswahl der Materialien, die leicht verdampft werden können, ist im Vergleich zu anderen Techniken ebenfalls begrenzter.

Wie Sie dies auf Ihr Ziel anwenden

Die Wahl einer Abscheidungs- oder Trennungstechnik hängt vollständig von Ihren spezifischen Anforderungen an Material, Substratform und den gewünschten Endeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer hochreinen optischen oder metallischen Beschichtung auf einer relativ einfachen Oberfläche liegt: Die Vakuumverdampfung ist eine ausgezeichnete, zuverlässige und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen 3D-Objekts mit hoher Haftung liegt: Möglicherweise müssen Sie andere PVD-Methoden wie das Sputtern in Betracht ziehen, das eine bessere Abdeckung komplexer Geometrien bietet.

- Wenn Ihr Hauptaugenmerk auf der effizienten Trennung von Wasser von Verunreinigungen mit hohem Siedepunkt liegt: Die Vakuumverdampfung ist eine bewährte und energieeffiziente Methode zur Abwasserbehandlung und Lösungsmittelkonzentration.

Letztendlich geht es beim Verständnis der Vakuumverdampfung darum, die Kraft eines leeren Raumes zu erkennen, die eine perfekte Übertragung von Material ermöglicht.

Zusammenfassungstabelle:

| Aspekt | Schlüsselinformationen |

|---|---|

| Prozess | Material wird im Vakuum erhitzt, verdampft und kondensiert auf einem kühleren Substrat. |

| Hauptanwendungen | Abscheidung dünner Schichten (z. B. Optik, Elektronik), Flüssigkeitskonzentration/-reinigung. |

| Hauptvorteil | Hochreine, gleichmäßige Beschichtungen; Energieeffiziente Flüssigkeitstrennung. |

| Haupteinschränkung | Sichtlinienprozess; weniger effektiv für komplexe 3D-Formen. |

Bereit für hochreine Beschichtungen oder effiziente Flüssigkeitstrennung?

Bei KINTEK sind wir auf die Bereitstellung robuster Vakuumverdampfungslösungen und fachkundiger Beratung für die spezifischen Herausforderungen Ihres Labors spezialisiert. Ob Sie fortschrittliche optische Beschichtungen, elektronische Komponenten entwickeln oder Lösungen reinigen müssen, unsere Ausrüstung und Verbrauchsmaterialien sind auf Präzision und Zuverlässigkeit ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumverdampfungstechnologie Ihre Forschungs- und Entwicklungsprozesse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese