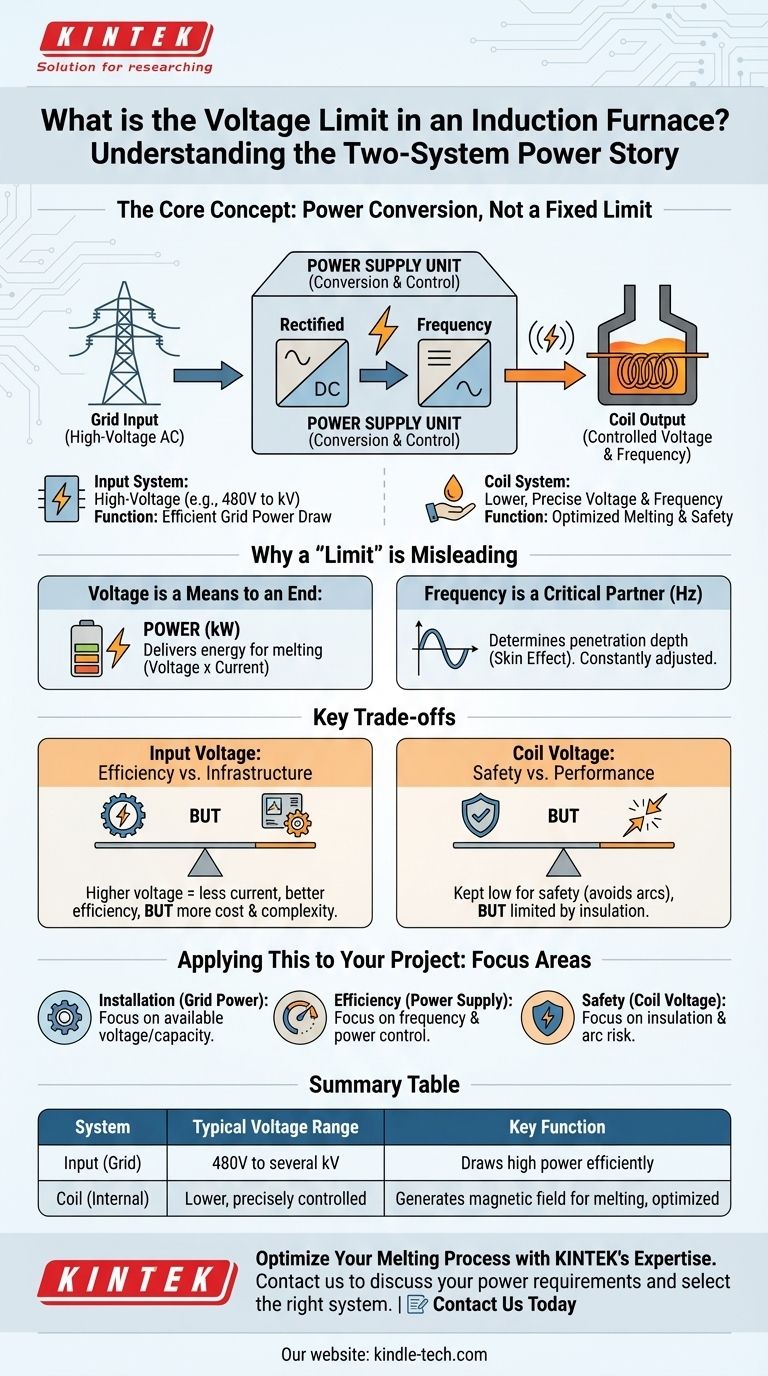

Es gibt keine einzelne, universelle Spannungsgrenze für einen Induktionsofen. Die kritische Spannung ist keine einzelne Zahl, sondern eine Geschichte zweier separater Systeme. Der Ofen empfängt Hochspannungsstrom aus dem Stromnetz, aber seine interne Stromversorgung wandelt diesen in eine andere, präzise gesteuerte Spannung und Frequenz an der Induktionsspule um, um das Schmelzen durchzuführen.

Das Konzept einer Spannungs-"Grenze" in einem Induktionsofen ist irreführend. Der entscheidende Faktor ist der Stromumwandlungsprozess: die Umwandlung von Hochspannungs-Netzstrom in die spezifische Spannung und Frequenz, die an der Spule erforderlich ist, um das intensive Magnetfeld für das Schmelzen effizient zu erzeugen.

Die zwei elektrischen Systeme eines Induktionsofens

Um die Spannung zu verstehen, müssen Sie zunächst verstehen, dass ein moderner Induktionsofen mit zwei unterschiedlichen elektrischen Systemen arbeitet. Diese Trennung ist grundlegend für sein Design und seinen Betrieb.

Das Hochspannungs-Eingangssystem

Die Stromversorgungseinheit des Ofens ist an eine Hauptstromleitung aus dem Netz angeschlossen. Dies ist typischerweise eine dreiphasige Hochspannungsversorgung.

Die tatsächliche Spannungshöhe kann je nach Größe des Ofens und der Infrastruktur des Industriestandorts erheblich variieren, oft von 480 Volt für kleinere Einheiten bis zu mehreren tausend Volt (Kilovolt) für große Industrieschmelzöfen. Dieses System ist darauf ausgelegt, eine große Menge an Leistung effizient aus dem Netz zu beziehen.

Das Spulenstromsystem

Dies ist das "Herzstück" des Ofens. Die Stromversorgung nimmt den Hochspannungseingang auf und wandelt ihn in den von der Induktionsspule verwendeten Strom um.

Die Spannung an der Spule selbst unterscheidet sich oft erheblich von der Eingangsspannung. Die Hauptaufgabe der Stromversorgung besteht darin, als ausgeklügelter Übersetzer zu fungieren, der sowohl die Spannung als auch, entscheidend, die Frequenz des Stroms ändert, um den Schmelzprozess zu optimieren.

Die Rolle der Stromversorgung

Die Stromversorgung ist das Herzstück des Ofens. Es ist nicht nur ein einfacher Transformator. Es ist ein komplexes Stück Leistungselektronik, das den eingehenden Wechselstrom in Gleichstrom gleichrichtet und ihn dann wieder in einen neuen, einphasigen Wechselstrom umwandelt.

Dieser Prozess ermöglicht den Bedienern eine präzise Steuerung der beiden Faktoren, die die Heizleistung bestimmen: Leistung (Kilowatt) und Betriebsfrequenz (Hertz).

Warum eine feste "Grenze" irreführend ist

Sich auf eine einzelne Spannungszahl zu konzentrieren, verkennt die Funktionsweise eines Induktionsofens. Die Spannung ist eine Variable, die verwaltet wird, um ein bestimmtes Ergebnis zu erzielen, nicht eine feste Betriebsgrenze.

Spannung ist ein Mittel zum Zweck: Leistung

Das ultimative Ziel ist es, eine bestimmte Menge an Leistung (Energie pro Sekunde) in die Metallcharge einzubringen. Leistung ist ein Produkt aus Spannung und Strom.

Die Stromversorgung passt Spannung und Strom an, um die Kilowatt zu liefern, die zum Schmelzen des Metalls in einem gewünschten Zeitrahmen benötigt werden. Die "Grenze" wird daher durch die Leistungskapazität der Versorgungseinheit definiert, nicht durch eine statische Spannung.

Frequenz ist ein kritischer Partner der Spannung

Die Frequenz des Stroms in der Spule ist ebenso wichtig wie die Spannung. Die Frequenz bestimmt den "Skin-Effekt" oder wie tief die induzierten Wirbelströme in das Metall eindringen.

Niedrigere Frequenzen werden zum Schmelzen größerer Metallstücke verwendet, während höhere Frequenzen für kleinere Stücke oder zum Halten des Metalls auf Temperatur effizienter sind. Die Stromversorgung passt ständig sowohl Spannung als auch Frequenz an.

Die Kompromisse verstehen

Die für den Eingang und die Spule gewählten Spannungen sind das Ergebnis kritischer technischer Kompromisse zwischen Effizienz, Sicherheit und Kosten.

Eingangsspannung: Effizienz vs. Infrastruktur

Die Verwendung einer höheren Eingangsspannung aus dem Netz ermöglicht es dem Ofen, die gleiche Leistung mit weniger Strom zu ziehen. Ein geringerer Strom reduziert ohmsche Wärmeverluste in den Versorgungsleitungen und erhöht die elektrische Gesamteffizienz.

Der Kompromiss sind Kosten und Komplexität. Hochspannungsschaltanlagen, Transformatoren und Verkabelungen sind teurer und erfordern strengere Sicherheitsprotokolle.

Spulenspannung: Sicherheit vs. Leistung

Die Spannung an der Induktionsspule wird so niedrig wie praktikabel gehalten, um die gewünschte Leistung zu erzielen. Dies minimiert das Risiko eines gefährlichen Lichtbogens zwischen der Spule und der Metallcharge oder dem Ofengehäuse.

Ein Lichtbogen kann katastrophale Schäden an der Spule und der feuerfesten Auskleidung verursachen. Daher legen die physikalische Isolierung und der Abstand innerhalb des Ofenkörpers eine praktische Obergrenze für die Betriebsspannung der Spule fest.

Anwendung auf Ihr Projekt

Ihr Fokus sollte auf dem Ofen als komplettes Stromversorgungssystem liegen, nicht auf einer einzelnen Spannungsangabe.

- Wenn Ihr Hauptaugenmerk auf der Spezifikation einer neuen Ofeninstallation liegt: Konzentrieren Sie sich auf die verfügbare Netzleistung (Spannung und Kapazität), da dies den erforderlichen Transformator und die Stromversorgungseinheit bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Achten Sie auf die Fähigkeit der Stromversorgung, Frequenz und Leistungsabgabe zu steuern, da dies einen größeren Einfluss auf Schmelzzeiten und Energieverbrauch hat als eine reine Spannungszahl.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Wartung liegt: Verstehen Sie, dass die Spulenspannung ein kritisches Designparameter ist, der die Isolationsanforderungen und das Risiko potenziell katastrophaler elektrischer Fehler bestimmt.

Letztendlich ist die Betrachtung des Ofens als komplettes Stromumwandlungssystem der Schlüssel zu seinem effektiven und sicheren Betrieb.

Zusammenfassungstabelle:

| System | Typischer Spannungsbereich | Hauptfunktion |

|---|---|---|

| Eingang (Netz) | 480V bis mehrere kV | Bezieht hohe Leistung effizient aus dem Netz |

| Spule (intern) | Niedriger, präzise gesteuert | Erzeugt Magnetfeld zum Schmelzen, optimiert für Sicherheit und Leistung |

Optimieren Sie Ihren Schmelzprozess mit dem richtigen Stromversorgungssystem

Das Verständnis des Zusammenspiels von Spannung, Frequenz und Leistung ist entscheidend für einen effizienten und sicheren Ofenbetrieb. Die Experten von KINTEK sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich fortschrittlicher Schmelzsysteme.

Wir helfen Ihnen bei der Auswahl des richtigen Induktionsofens für Ihre spezifische Anwendung und gewährleisten optimale Leistung, Energieeffizienz und Sicherheit. Kontaktieren Sie uns noch heute, um die Leistungsanforderungen Ihres Projekts zu besprechen und unsere Expertise für sich arbeiten zu lassen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Labor-Muffelofen-Bodenhub-Muffelofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung