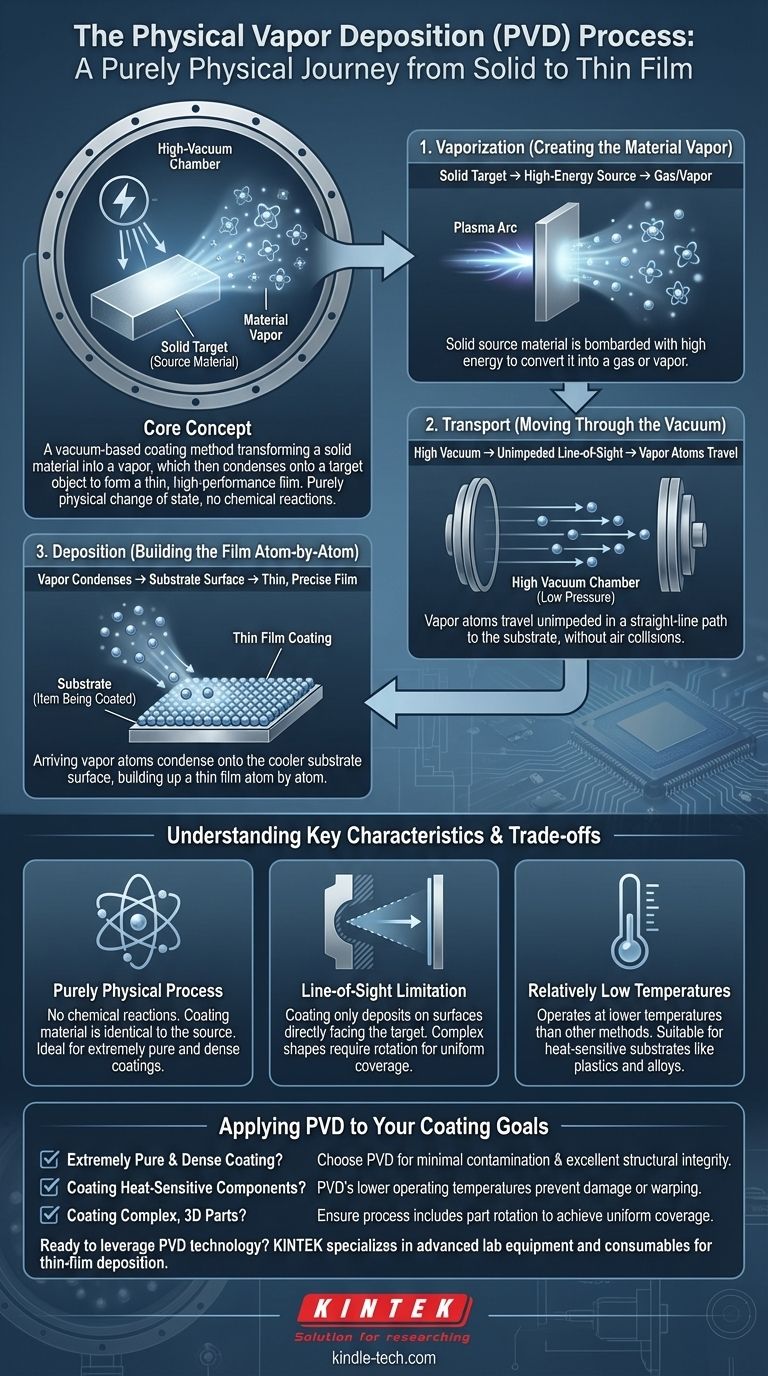

Im Kern ist die physikalische Gasphasenabscheidung (PVD) eine vakuumgestützte Beschichtungsmethode, die ein festes Material in einen Dampf umwandelt, der dann auf einem Zielobjekt kondensiert, um einen dünnen, hochleistungsfähigen Film zu bilden. Dieser gesamte Prozess ist rein physikalisch und beinhaltet einen Zustandswechsel von fest zu gasförmig und zurück zu fest, ohne dass chemische Reaktionen stattfinden. Die Beschichtung wird sorgfältig, Atom für Atom oder Molekül für Molekül, aufgebaut.

Das zentrale Konzept der PVD umfasst drei grundlegende Stufen, die in einer Hochvakuumkammer durchgeführt werden: Ein festes Ausgangsmaterial wird unter Energiezufuhr verdampft, der entstehende Dampf bewegt sich ungehindert zum Substrat und kondensiert dann auf der Oberfläche des Substrats, um den gewünschten Dünnfilm zu bilden.

Der grundlegende PVD-Prozess: Eine dreistufige Reise

Um wirklich zu verstehen, wie PVD funktioniert, ist es am besten, den Prozess in seine drei unterschiedlichen, aufeinanderfolgenden Phasen zu unterteilen. Jeder Schritt ist entscheidend für die Herstellung einer hochwertigen, gleichmäßigen Beschichtung.

Schritt 1: Verdampfung (Erzeugung des Materialdampfes)

Der Prozess beginnt mit dem Ausgangsmaterial, das als Target (Zielscheibe) bezeichnet wird und sich in fester Form befindet. Das Ziel ist es, dieses feste Material in ein Gas oder einen Dampf umzuwandeln.

Dies wird erreicht, indem das Target mit einer energiereichen Quelle beschossen wird. Verschiedene PVD-Methoden werden danach kategorisiert, wie sie dies erreichen, wobei Techniken wie Hochtemperaturverdampfung oder das Beschießen der Oberfläche mit energiereichen Partikeln aus Quellen wie einem Plasma oder einem Elektronenstrahl zum Einsatz kommen.

Schritt 2: Transport (Bewegung durch das Vakuum)

Sobald das Target-Material verdampft ist, wandern seine Atome oder Moleküle durch die Prozesskammer. Diese Reise findet in einem Hochvakuum statt, einer Umgebung mit extrem niedrigem Druck.

Das Vakuum ist unerlässlich, da es Luft und andere Partikel entfernt, die mit dem verdampften Material kollidieren könnten. Dies stellt sicher, dass sich das Material auf einem geraden, ungehinderten Weg – oft als Sichtverbindung (line-of-sight) bezeichnet – vom Target zum zu beschichtenden Objekt bewegt.

Schritt 3: Abscheidung (Aufbau des Films Atom für Atom)

Wenn die verdampften Atome auf der Oberfläche des zu beschichtenden Gegenstands (dem Substrat) ankommen, kondensieren sie zurück in einen festen Zustand.

Da das Substrat typischerweise eine niedrigere Temperatur aufweist, lagern sich die ankommenden Dampfatome auf seiner Oberfläche ab und bilden einen dünnen, dichten und stark haftenden Film. Diese Schicht baut sich Atom für Atom auf, was eine extrem präzise Kontrolle über ihre Dicke und Struktur ermöglicht.

Verständnis der Kompromisse und Schlüsseleigenschaften

Obwohl der PVD-Prozess leistungsstark ist, weist er bestimmte Eigenschaften und Einschränkungen auf, die für seine korrekte Anwendung wichtig zu verstehen sind.

Ein rein physikalischer Prozess

Eines der definierenden Merkmale von PVD ist, dass keine chemischen Reaktionen stattfinden. Das Beschichtungsmaterial ist identisch mit dem Ausgangsmaterial, nur in einer dünnen Schicht abgeschieden. Dies ist ein Hauptunterschied zu Prozessen wie der chemischen Gasphasenabscheidung (CVD), bei der chemische Reaktionen auf der Substratoberfläche die Beschichtung bilden.

Die Einschränkung der Sichtverbindung

Der geradlinige Weg des verdampften Materials bedeutet, dass Oberflächen, die sich nicht direkt in der „Sichtverbindung“ zur Target-Quelle befinden, nicht effektiv beschichtet werden. Um eine gleichmäßige Beschichtung auf komplexen Formen zu erzielen, müssen die Substrate während des Prozesses oft gedreht oder neu positioniert werden.

Relativ niedrige Temperaturen

PVD gilt im Vergleich zu vielen anderen Beschichtungsverfahren als „kaltes“ Verfahren. Die niedrigeren Temperaturen machen es für eine Vielzahl von Substraten geeignet, einschließlich einiger Kunststoffe und fein abgestimmter Metalllegierungen, die durch Hochwärmebehandlungen beschädigt werden könnten.

Anwendung auf Ihr Beschichtungsziel

Das Verständnis der Kernprinzipien der PVD hilft Ihnen zu entscheiden, ob es die richtige Wahl für Ihre spezifische Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf einer extrem reinen und dichten Beschichtung liegt: Die Hochvakuumbedingungen und die physikalische Abscheidung von PVD sind ideal für die Herstellung von Filmen mit minimaler Kontamination und ausgezeichneter struktureller Integrität.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Komponenten liegt: Die niedrigeren Betriebstemperaturen von PVD machen es zu einer überlegenen Wahl gegenüber Hochwärmealternativen, die das Substrat beschädigen oder verziehen könnten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen, dreidimensionalen Teils liegt: Sie müssen die Sichtverbindungseigenschaft von PVD berücksichtigen und sicherstellen, dass der Prozess Mechanismen zur Teile-Rotation beinhaltet, um eine gleichmäßige Abdeckung zu erreichen.

Durch das Erfassen dieser Grundlagen können Sie die Präzision und Vielseitigkeit des PVD-Prozesses besser nutzen.

Zusammenfassungstabelle:

| PVD-Prozessstufe | Schlüsselaktion | Entscheidende Bedingung |

|---|---|---|

| 1. Verdampfung | Festes Target-Material wird in einen Dampf umgewandelt. | Hochenergetische Quelle (z. B. Plasma, Elektronenstrahl). |

| 2. Transport | Dampf bewegt sich vom Target zum Substrat. | Hochvakuumumgebung für ungehinderte Sichtlinien-Bewegung. |

| 3. Abscheidung | Dampf kondensiert auf der Substratoberfläche und bildet einen Dünnfilm. | Substrat bei niedrigerer Temperatur für atomweise Schichtbildung. |

| Schlüsselmerkmal | Beschreibung | Berücksichtigung |

| Rein Physikalisch | Keine chemischen Reaktionen; Beschichtungsmaterial ist identisch mit der Quelle. | Ideal für die Herstellung extrem reiner und dichter Beschichtungen. |

| Sichtverbindung | Beschichtung wird nur auf Oberflächen abgeschieden, die direkt auf das Target zeigen. | Komplexe Teile erfordern Rotation für gleichmäßige Abdeckung. |

| Niedrige Temperatur | Betrieb bei relativ niedrigen Temperaturen im Vergleich zu anderen Methoden. | Geeignet für wärmeempfindliche Substrate wie Kunststoffe und Legierungen. |

Bereit, die PVD-Technologie für Ihre Präzisionsbeschichtungsanforderungen zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und Materialwissenschaft. Ob Sie neue Beschichtungen für Schneidwerkzeuge, medizinische Geräte oder elektronische Komponenten entwickeln, unser Fachwissen kann Ihnen helfen, hervorragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung und Entwicklung voranbringen können.

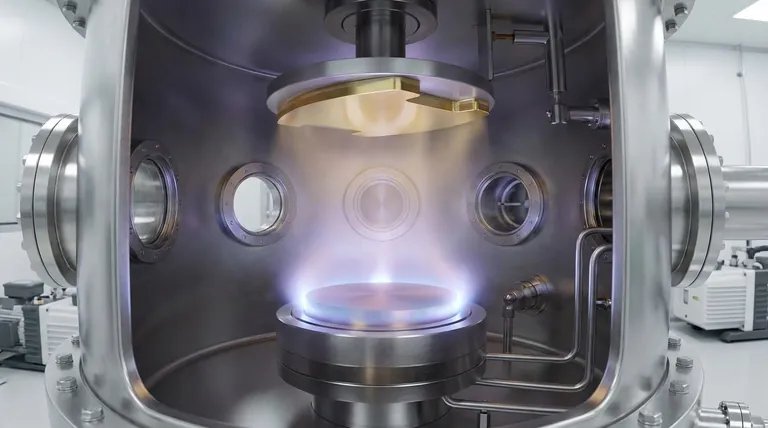

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung