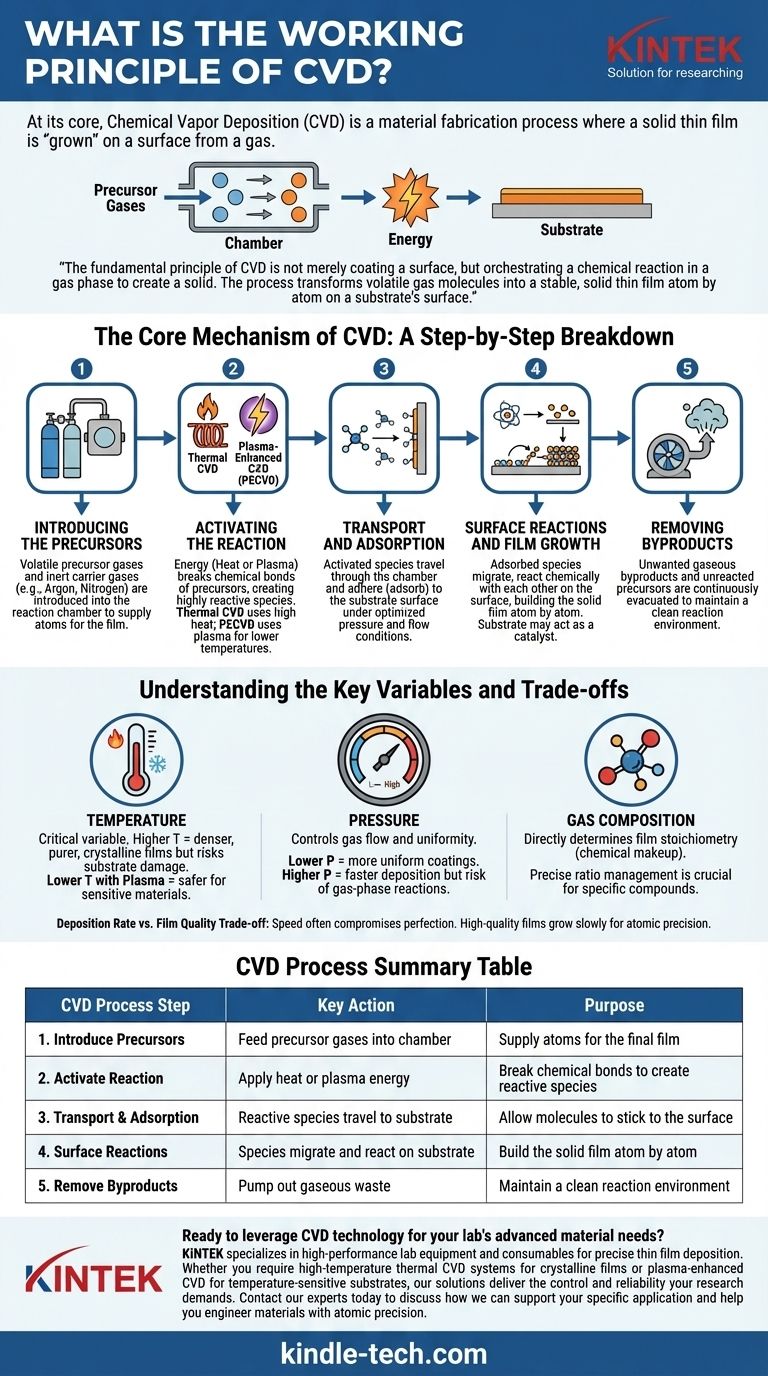

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Materialherstellungsverfahren, bei dem eine feste Dünnschicht auf einer Oberfläche aus einem Gas „gewachsen“ wird. Dies wird erreicht, indem Vorläufergase in eine Reaktionskammer eingeleitet werden, die dann bei Aktivierung durch Energie – typischerweise Wärme oder Plasma – eine kontrollierte chemische Reaktion eingehen. Das Ergebnis dieser Reaktion ist die Bildung eines neuen, festen Materials, das sich auf einem Zielobjekt, dem sogenannten Substrat, abscheidet.

Das Grundprinzip der CVD besteht nicht nur darin, eine Oberfläche zu beschichten, sondern eine chemische Reaktion in der Gasphase zu orchestrieren, um einen Feststoff zu erzeugen. Der Prozess wandelt flüchtige Gasmoleküle Atom für Atom in eine stabile, feste Dünnschicht auf der Oberfläche eines Substrats um.

Der Kernmechanismus der CVD: Eine schrittweise Aufschlüsselung

Um CVD wirklich zu verstehen, betrachtet man es am besten als eine Abfolge sorgfältig kontrollierter physikalischer und chemischer Ereignisse. Jeder Schritt ist entscheidend für die Bildung eines hochwertigen Films.

Schritt 1: Einführung der Vorläufer

Der Prozess beginnt mit der Zufuhr eines oder mehrerer flüchtiger Vorläufergase in eine Reaktionskammer. Diese Gase enthalten die für den Endfilm benötigten Atome (z. B. Methangas, CH₄, als Kohlenstoffquelle für Diamantfilme).

Häufig werden diese Vorläufer mit einem inerten Trägergas wie Argon oder Stickstoff verdünnt. Dieses Trägergas hilft, den Prozess zu stabilisieren und den Transport der reaktiven Moleküle zum Substrat präzise zu steuern.

Schritt 2: Aktivierung der Reaktion

Die Vorläufergase sind bei Raumtemperatur im Allgemeinen stabil und benötigen eine Zufuhr von Energie, um ihre chemischen Bindungen aufzubrechen und reaktiv zu werden. Dies ist der definierendste Schritt jedes CVD-Prozesses.

Es gibt zwei Hauptmethoden der Aktivierung:

- Thermische CVD: Das Substrat wird auf eine hohe Temperatur erhitzt, oft mehrere hundert Grad Celsius (z. B. 800–900 °C für Diamant). Wenn die Vorläufergase mit der heißen Oberfläche in Kontakt kommen, gewinnen sie genügend thermische Energie, um sich zu zersetzen und zu reagieren.

- Plasma-unterstützte CVD (PECVD): Ein elektrisches Feld (wie HF- oder Mikrowellenenergie) wird verwendet, um die Gase in ein Plasma zu ionisieren. Dieses Plasma enthält hochreaktive Ionen und Radikale, die einen Film bei viel niedrigeren Temperaturen bilden können, was es für wärmeempfindliche Substrate geeignet macht.

Schritt 3: Transport und Adsorption

Sobald diese aktivierten atomaren und molekularen Spezies aktiviert sind, wandern sie durch die Kammer und lagern sich auf der Oberfläche des Substrats an. Dieser Prozess des Anhaftens an der Oberfläche wird als Adsorption bezeichnet.

Die Bedingungen in der Kammer, wie Druck und Gasfluss, werden optimiert, um sicherzustellen, dass diese Spezies gleichmäßig auf dem Substrat ankommen.

Schritt 4: Oberflächenreaktionen und Filmbildung

Hier wird der Film aufgebaut. Die adsorbierten Spezies wandern über die Substratoberfläche, finden energetisch günstige Stellen und gehen chemische Reaktionen miteinander ein. Diese Reaktionen erzeugen das gewünschte feste Material.

Der Film wächst auf hochkontrollierte Weise, oft Schicht für Schicht oder Atom für Atom. Das Substrat selbst kann als Katalysator wirken und eine Vorlage bereitstellen, die dafür sorgt, dass der abgeschiedene Film stark haftet und mit einer bestimmten Kristallstruktur wächst.

Schritt 5: Entfernen von Nebenprodukten

Die chemischen Reaktionen, die den Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte. Diese werden zusammen mit allen nicht umgesetzten Vorläufergasen kontinuierlich aus der Kammer abgepumpt, um eine saubere und kontrollierte Reaktionsumgebung aufrechtzuerhalten.

Verständnis der Schlüsselvariablen und Kompromisse

Die Qualität, die Eigenschaften und sogar die Art des über CVD abgeschiedenen Materials werden durch ein empfindliches Gleichgewicht von Prozessparametern bestimmt. Das Verständnis dieser Kompromisse ist der Schlüssel zur Beherrschung der Technik.

Temperatur: Der Dirigent der Reaktion

Die Substrattemperatur ist wohl die wichtigste Variable. Höhere Temperaturen liefern im Allgemeinen mehr Energie für Oberflächenreaktionen, was zu dichteren, reineren und kristallineren Filmen führt. Hohe Temperaturen können jedoch empfindliche Substrate wie Kunststoffe oder bereits vorhandene elektronische Komponenten beschädigen.

Druck: Steuerung von Gleichmäßigkeit und Reaktionsort

Der Kammerdruck beeinflusst, wie sich Gasmoleküle bewegen. Niedrigere Drücke bedeuten, dass sich Moleküle in geraderen Linien bewegen, was zu gleichmäßigeren Beschichtungen führt (bessere „Sichtlinien“-Abscheidung). Höhere Drücke können die Abscheidungsrate erhöhen, bergen aber das Risiko, dass Reaktionen in der Gasphase auftreten, bevor das Substrat erreicht wird, was zur Bildung von Pulver anstelle eines Qualitätsfilms führen kann.

Zusammensetzung des Gases: Der Bauplan des Materials

Das Verhältnis von Vorläufer- zu Trägergas bestimmt direkt die chemische Zusammensetzung (Stöchiometrie) des Endfilms. Beim Abscheiden von Siliziumnitrid (Si₃N₄) muss beispielsweise das Verhältnis von siliziumhaltigem Gas zu stickstoffhaltigem Gas präzise gesteuert werden, um die richtigen Materialeigenschaften zu erzielen.

Abscheidungsrate vs. Filmqualität

Es gibt einen inhärenten Kompromiss zwischen Geschwindigkeit und Perfektion. Der Versuch, einen Film zu schnell durch Erhöhen des Gasflusses oder der Temperatur abzuscheiden, kann Defekte, Verunreinigungen und innere Spannungen verursachen. Hochwertige Filme, wie die für Halbleiter oder im Labor gezüchtete Diamanten, werden oft sehr langsam über Stunden oder sogar Tage gezüchtet, um atomare Präzision zu gewährleisten.

Anwendung auf Ihr Projekt

Ihre Wahl der CVD-Parameter sollte von den spezifischen Anforderungen Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hochreinen, kristallinen Filmen liegt (z. B. für Halbleiter, optische Beschichtungen): Sie benötigen wahrscheinlich einen Hochtemperatur-Thermalk CVD-Prozess, um die erforderliche Filmqualität und strukturelle Integrität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt (z. B. Polymere, flexible Elektronik): Die Plasma-unterstützte CVD (PECVD) ist die wesentliche Wahl, da sie die Abscheidung bei wesentlich niedrigeren Temperaturen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer bestimmten chemischen Verbindung liegt (z. B. Titannitrid, Siliziumkarbid): Ihre größte Herausforderung ist die präzise Steuerung der Durchflussraten und Partialdrücke mehrerer Vorläufergase, um die korrekte Stöchiometrie zu gewährleisten.

Indem Sie diese Grundprinzipien verstehen, können Sie CVD effektiv nutzen, um Materialien von Grund auf präzise zu konstruieren.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vorläufer einführen | Vorläufergase in die Kammer einspeisen | Atome für den Endfilm bereitstellen |

| 2. Reaktion aktivieren | Wärme- oder Plasmaenergie zuführen | Chemische Bindungen aufbrechen, um reaktive Spezies zu erzeugen |

| 3. Transport & Adsorption | Reaktive Spezies wandern zum Substrat | Ermöglichen, dass Moleküle an der Oberfläche haften bleiben |

| 4. Oberflächenreaktionen | Spezies wandern und reagieren auf dem Substrat | Den Festfilm Atom für Atom aufbauen |

| 5. Nebenprodukte entfernen | Gasförmige Abfälle abpumpen | Eine saubere Reaktionsumgebung aufrechterhalten |

Sind Sie bereit, die CVD-Technologie für die fortschrittlichen Materialanforderungen Ihres Labors zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob Sie Hochtemperatur-Thermalk-CVD-Systeme für kristalline Filme oder Plasma-unterstützte CVD für temperaturempfindliche Substrate benötigen, unsere Lösungen bieten die Kontrolle und Zuverlässigkeit, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihnen helfen können, Materialien mit atomarer Präzision zu konstruieren.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation