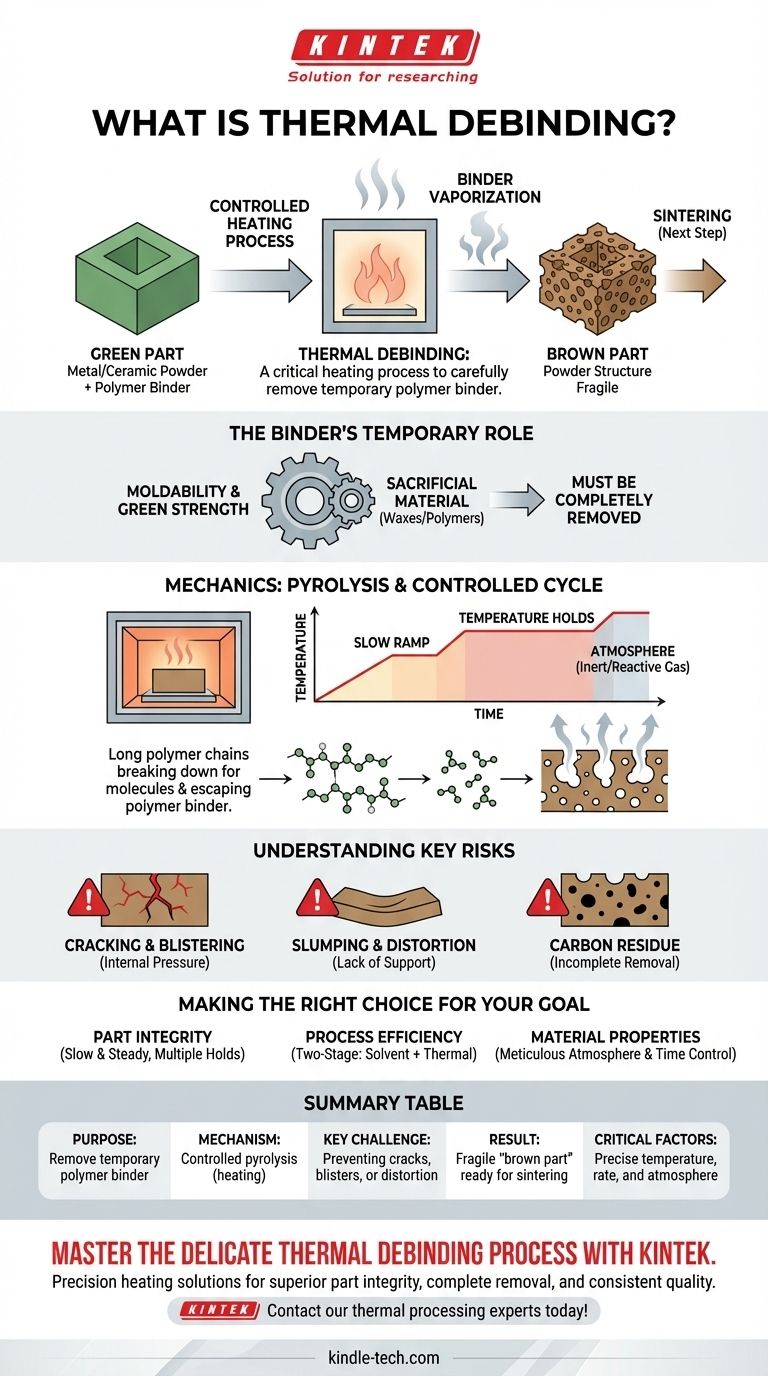

Kurz gesagt, thermisches Entbindern ist ein kritischer Erhitzungsprozess, der in der Pulvermetallurgie und Keramikherstellung eingesetzt wird, um ein temporäres Polymer-„Bindemittel“ vorsichtig aus einem geformten Bauteil zu entfernen. Dieses kontrollierte Ausbrennen reinigt das Teil und hinterlässt eine zerbrechliche Struktur aus nur dem primären Pulver (wie Metall oder Keramik), die für den abschließenden Hochtemperatur-Sinterprozess bereit ist.

Die zentrale Herausforderung beim thermischen Entbindern besteht nicht nur im Anwenden von Wärme, sondern in der präzisen Steuerung von Temperatur und Atmosphäre, um das Bindemittel zu verdampfen, ohne dass das Teil Risse bekommt, aufbläht oder sich verformt.

Warum Entbindern ein notwendiger Schritt ist

Um thermisches Entbindern zu verstehen, müssen Sie zunächst verstehen, warum überhaupt ein Bindemittel verwendet wird. Prozesse wie das Metallspritzgießen (MIM) basieren auf einem temporären Gerüst, um komplexe Formen zu erzeugen.

Vom „Grünling“ zum „Braunling“

Ein neu geformtes Bauteil wird als „Grünling“ bezeichnet. Es besteht aus Metall- oder Keramikpulver, das durch ein Polymer-Bindemittelsystem zusammengehalten wird. Es hat die richtige Form, aber noch keine der endgültigen Materialeigenschaften.

Nachdem das Bindemittel durch Entbindern entfernt wurde, wird das Bauteil als „Braunling“ bezeichnet. Es ist nun extrem zerbrechlich und porös, im Wesentlichen ein locker zusammengehaltener Pulverskelett des endgültigen Objekts.

Die temporäre Rolle des Bindemittels

Das Bindemittel ist der Klebstoff. Es ist ein Opfermaterial, typischerweise eine Mischung aus Wachsen und Polymeren, das die Fließfähigkeit liefert, die zum Einspritzen des Pulvers in eine Form erforderlich ist, und dem Grünling seine anfängliche Handhabungsfestigkeit verleiht. Sobald es seinen Zweck erfüllt hat, muss es vollständig entfernt werden.

Die Mechanik des thermischen Entbinderns

Thermisches Entbindern ist ein Prozess der kontrollierten Zersetzung. Es ist oft die zeitaufwändigste und empfindlichste Phase des gesamten Herstellungsprozesses.

Der Kernmechanismus: Pyrolyse

Das Grundprinzip ist die Pyrolyse. Wenn das Teil langsam in einem Ofen erhitzt wird, zerfallen die langen Polymerketten des Bindemittels in kleinere, leichtere Moleküle.

Diese kleineren Moleküle verwandeln sich in ein Gas, das dann durch die poröse Struktur des Teils dringen und von der Ofenatmosphäre abgeführt werden kann.

Die Bedeutung eines kontrollierten Zyklus

Dieser Prozess kann nicht überstürzt werden. Die Temperatur wird sehr langsam erhöht, oft mit spezifischen „Haltezeiten“ auf verschiedenen Temperaturplateaus. Jedes Plateau zielt auf die Zersetzung einer anderen Komponente innerhalb des Bindemittelsystems ab.

Eine langsame Rate stellt sicher, dass der Bindemitteldampf allmählich erzeugt wird, wodurch er entweichen kann, ohne dass sich ein Innendruck aufbaut, der das Teil beschädigen würde.

Die Ofenatmosphäre

Die Atmosphäre im Ofen ist entscheidend. Es könnte ein inertes Gas (wie Stickstoff oder Argon) sein, um die Oxidation des Metallpulvers zu verhindern.

In einigen Fällen, wie in der Prozessdokumentation vermerkt, wird ein reaktives Gas verwendet. Dieses Gas kann eine chemische Reaktion auslösen, die dazu beiträgt, das Bindemittel bei niedrigeren Temperaturen effizienter abzubauen und es in Komponenten umzuwandeln, die leichter verdampfen und entfernt werden können.

Die wichtigsten Risiken verstehen

Unsachgemäßes thermisches Entbindern ist eine Hauptursache für Defekte, die in späteren Stadien nicht behoben werden können.

Rissbildung und Blasenbildung

Wenn die Erhitzung zu schnell erfolgt, verdampft das Bindemittel schneller, als es entweichen kann. Dies baut einen immensen Innendruck auf, der zu Oberflächenblasen, inneren Hohlräumen oder katastrophalen Rissen im Teil führen kann.

Absacken und Verformung

Der Braunling hat vor dem Sintern nur sehr wenig Festigkeit. Wenn der Heizzyklus nicht richtig ausgelegt ist oder das Teil nicht ausreichend gestützt wird, kann es unter seinem Eigengewicht absacken, sich verziehen oder verformen.

Kohlenstoffrückstände

Eine unvollständige Bindemittelentfernung kann Kohlenstoffrückstände hinterlassen. Dieser Restkohlenstoff kann den endgültigen Sinterprozess beeinträchtigen, was zu Sprödigkeit, geringer Dichte und inakzeptablen endgültigen Materialeigenschaften führt.

Die richtige Wahl für Ihr Ziel treffen

Die Gestaltung eines thermischen Entbinderungszyklus ist ein Gleichgewicht zwischen Prozessgeschwindigkeit und Teilequalität.

- Wenn Ihr Hauptaugenmerk auf der Teileintegrität liegt: Priorisieren Sie eine langsame, konservative Heizrate mit mehreren Temperaturhaltezeiten, um sicherzustellen, dass Bindemitteldampf entweichen kann, ohne schädlichen Innendruck aufzubauen.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Ziehen Sie einen zweistufigen Prozess in Betracht, bei dem zuerst eine Lösungsmittelentbinderung durchgeführt wird, um einen Großteil des Bindemittels zu entfernen, bevor ein kürzerer, schnellerer thermischer Zyklus den Rest entfernt.

- Wenn Ihr Hauptaugenmerk auf den endgültigen Materialeigenschaften liegt: Kontrollieren Sie die Ofenatmosphäre sorgfältig, um Oxidation zu verhindern, und stellen Sie sicher, dass der Zyklus lang genug ist, um eine vollständige Bindemittelentfernung zu gewährleisten und Restkohlenstoff zu vermeiden.

Letztendlich ist die Beherrschung der thermischen Entbinderungsphase der Schlüssel zur erfolgreichen Umwandlung einer geformten Form in ein dichtes, hochleistungsfähiges Endbauteil.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Zweck | Entfernen des temporären Polymerbindemittels aus einem geformten „Grünling“. |

| Mechanismus | Kontrollierte Pyrolyse (Erhitzung) zur Verdampfung des Bindemittels. |

| Haupt-Herausforderung | Entfernung des Bindemittels ohne Risse, Blasen oder Verformungen zu verursachen. |

| Ergebnis | Ein zerbrechlicher „Braunling“, bereit für das abschließende Sintern. |

| Kritische Faktoren | Präzise Temperaturkontrolle, Heizrate und Ofenatmosphäre. |

Meistern Sie den empfindlichen thermischen Entbinderungsprozess mit KINTEK.

Präzises Erhitzen ist entscheidend für die erfolgreiche Umwandlung Ihrer Formteile in Hochleistungskomponenten. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die für kontrollierte thermische Prozesse benötigt werden, und bedient die anspruchsvollen Bedürfnisse von Laboren in der Pulvermetallurgie und Keramik.

Wir können Ihnen die zuverlässigen Lösungen bieten, die Sie benötigen, um:

- Eine vollständige Bindemittelentfernung ohne Defekte zu erreichen.

- Ihren Zyklus für überlegene Teileintegrität und Materialeigenschaften zu optimieren.

- Konsistente, hochwertige Ergebnisse Charge für Charge zu gewährleisten.

Lassen Sie uns besprechen, wie unser Fachwissen Ihren Herstellungsprozess verbessern kann. Kontaktieren Sie noch heute unsere Experten für thermische Prozesse!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Was sind die Nachteile der Trockenasche? Wichtige Einschränkungen für eine genaue Elementanalyse

- Wie hoch ist die Glühtemperatur von Quarz? Erreichen Sie optimale thermische Stabilität für Ihre Komponenten

- Was ist der Verwendungszweck einer digitalen Muffelofen? Kontaminationsfreie Hochtemperaturverarbeitung erreichen

- Welche Sicherheitsvorkehrungen gelten beim Hartlöten? Wesentliche Richtlinien für eine gefahrenfreie Verbindung

- Wozu dient ein Hochtemperatur-Muffelofen? Erreichen Sie eine reine, kontaminationsfreie thermische Verarbeitung