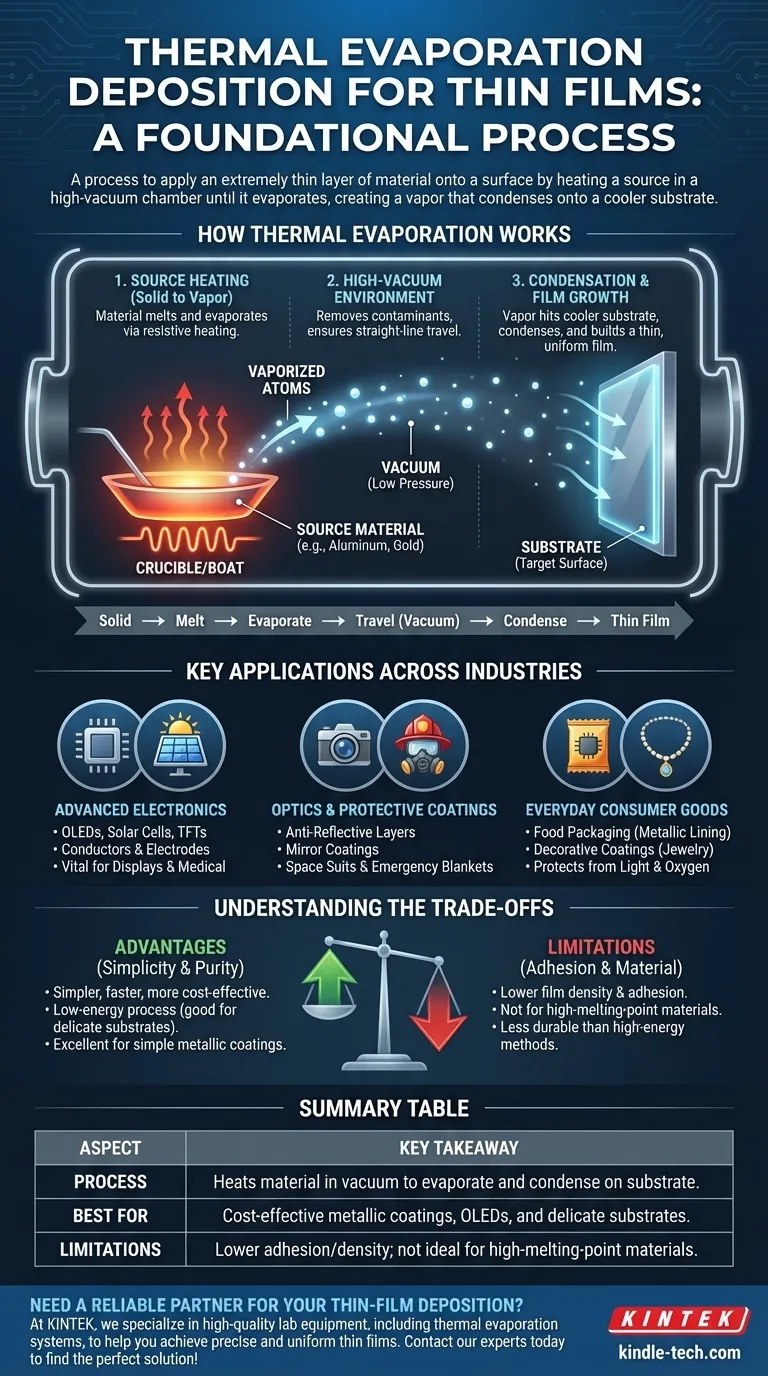

Im Wesentlichen ist die thermische Verdampfung ein Prozess zur Aufbringung einer extrem dünnen Materialschicht auf einer Oberfläche. Dabei wird ein Quellmaterial in einer Hochvakuumkammer erhitzt, bis es verdampft und einen Dampf erzeugt, der zu einer kühleren Zieloberfläche, dem sogenannten Substrat, wandert und dort kondensiert, wodurch ein gleichmäßiger Dünnfilm entsteht.

Die thermische Verdampfung ist eine grundlegende Vakuumabscheidungstechnik, die zur Herstellung funktionaler Beschichtungen in großem Maßstab eingesetzt wird. Ihre Bedeutung liegt in ihrer relativen Einfachheit und Vielseitigkeit, was sie zur Basistechnologie hinter Produkten macht, die von reflektierenden Lebensmittelverpackungen bis hin zu den kritischen Schichten in modernen OLED-Displays und Solarzellen reichen.

Wie die thermische Verdampfung funktioniert: Ein grundlegender Prozess

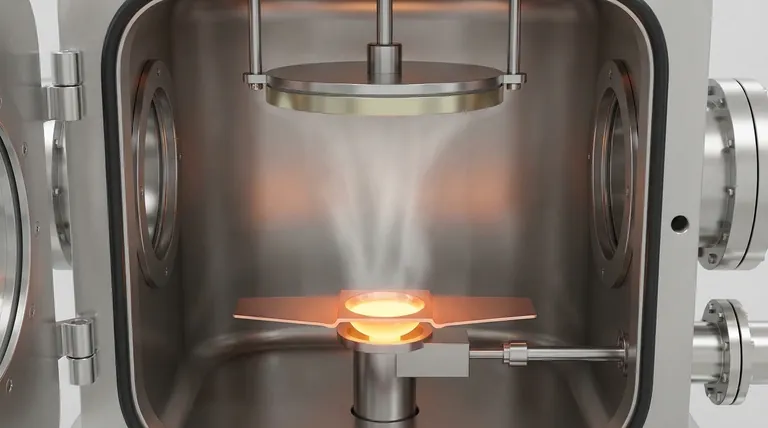

Um die Rolle der thermischen Verdampfung zu verstehen, ist es am besten, den Prozess in seine Kernkomponenten zu zerlegen. Der gesamte Vorgang findet in einer versiegelten Vakuumkammer statt, um die Reinheit und Qualität des Endfilms zu gewährleisten.

Das Kernprinzip: Von fest zu dampfförmig

Der Prozess beginnt mit einem Quellmaterial, oft ein Metall wie Aluminium oder Gold, das in einem kleinen Tiegel oder „Boot“ platziert wird. Dieser Tiegel wird erhitzt, typischerweise durch das Anlegen eines starken elektrischen Stroms (Widerstandsheizung). Wenn die Temperatur steigt, schmilzt das Quellmaterial und verdampft dann, wobei es sich direkt in ein Gas oder einen Dampf umwandelt.

Die Rolle des Vakuums

Die Hochvakuumbedingungen sind aus zwei Gründen entscheidend. Erstens entfernen sie Luft und andere Gasmoleküle, die mit dem heißen Dampf reagieren und den Film verunreinigen könnten. Zweitens ermöglichen sie den verdampften Atomen, sich in einer geraden Linie von der Quelle zum Substrat zu bewegen, ohne mit anderen Partikeln zu kollidieren, was einen sauberen Abscheidungsweg gewährleistet.

Kondensation und Filmbildung

Die verdampften Atome wandern durch die Vakuumkammer, bis sie auf das kühlere Substrat treffen – das zu beschichtende Objekt. Beim Aufprall kühlen die Atome schnell ab, kondensieren wieder in einen festen Zustand und haften an der Oberfläche. Dieser Prozess baut sich Atom für Atom auf und bildet einen dünnen, gleichmäßigen Film.

Wichtige Anwendungen in verschiedenen Branchen

Die durch thermische Verdampfung erzeugten Filme sind integraler Bestandteil unzähliger moderner Technologien. Ihre Funktion kann schützend, dekorativ oder für den Betrieb eines Geräts wesentlich sein.

In der modernen Elektronik

Diese Technik ist ein Eckpfeiler der Elektronikindustrie. Sie wird zur Abscheidung der ultradünnen Metallschichten verwendet, die als Leiter und Elektroden in OLEDs, Solarzellen und Dünnschichttransistoren (TFTs) fungieren. Diese Komponenten sind für Displays, erneuerbare Energien und medizinische Geräte unerlässlich.

In Optik und Schutzbeschichtungen

Im Bereich der Optik wird die thermische Verdampfung zur Aufbringung von Antireflexionsschichten auf Linsen, Spiegelbeschichtungen und UV-blockierenden Filmen eingesetzt. Über die Optik hinaus wird sie zur Herstellung der reflektierenden, wärmeisolierenden Schichten verwendet, die in NASA-Raumanzügen, Feuerwehruniformen und Rettungsdecken zu finden sind.

In alltäglichen Konsumgütern

Sie kommen täglich mit dieser Technologie in Berührung. Die metallische Auskleidung in einer Tüte Kartoffelchips ist oft ein Aluminiumfilm, der mittels thermischer Verdampfung auf ein Polymer aufgebracht wird, um das Lebensmittel vor Licht und Sauerstoff zu schützen. Sie wird auch häufig für dekorative Beschichtungen auf Schmuck und anderen Accessoires verwendet.

Die Abwägungen verstehen

Obwohl die thermische Verdampfung leistungsstark ist, ist sie nicht die Lösung für jede Anwendung. Das Verständnis ihrer Grenzen ist entscheidend, um zu würdigen, warum andere Abscheidungsmethoden existieren.

Wichtigster Vorteil: Einfachheit und Reinheit

Die thermische Verdampfung ist im Vergleich zu komplexeren Methoden wie dem Sputtern im Allgemeinen ein einfacherer, schnellerer und kostengünstigerer Prozess. Sie überträgt weniger Energie auf die abscheidenden Atome, was für empfindliche Substrate wie Kunststoffe oder organische Elektronik (OLEDs) von Vorteil sein kann.

Einschränkung: Filthaftung und Dichte

Die geringe Energie des Prozesses kann ein Nachteil sein. Filme, die durch thermische Verdampfung hergestellt werden, können eine geringere Dichte und eine schwächere Haftung am Substrat aufweisen als solche aus energiereicheren Prozessen. Für Anwendungen, die extrem haltbare oder harte Beschichtungen erfordern, werden oft andere Methoden bevorzugt.

Einschränkung: Materialverträglichkeit

Diese Methode eignet sich am besten für Materialien mit relativ niedrigem Siedepunkt, wie Aluminium, Gold und Silber. Materialien mit extrem hohen Siedepunkten (feuerfeste Metalle wie Wolfram) oder komplexe Legierungen, deren Komponenten unterschiedlich schnell verdampfen, sind mit dieser Technik nur schwer abzuscheiden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig vom Material, dem Substrat und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Metallbeschichtungen auf einfachen Oberflächen liegt: Die thermische Verdampfung ist eine ausgezeichnete Wahl, ideal für Anwendungen wie Verpackungsfolien und dekorative Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung reiner, empfindlicher Materialien für organische Elektronik liegt: Die geringe Energie dieser Methode macht sie zur ersten Wahl für Geräte wie OLEDs.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochfester, dichter oder komplexer Legierungsfilme liegt: Wahrscheinlich müssen Sie alternative energiereiche Methoden wie Sputtern oder Elektronenstrahlverdampfung in Betracht ziehen.

Letztendlich ist die thermische Verdampfung eine grundlegende Säule der modernen Fertigung, die die Schaffung präziser, funktionaler Oberflächen ermöglicht, die unsere Welt definieren.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Erhitzt ein Material im Vakuum, bis es verdampft und auf einem Substrat kondensiert. |

| Am besten geeignet für | Kostengünstige Metallbeschichtungen, OLEDs und empfindliche Substrate. |

| Einschränkungen | Geringere Filthaftung/Dichte; nicht ideal für Materialien mit hohem Schmelzpunkt. |

Benötigen Sie einen zuverlässigen Partner für Ihre Dünnschichtabscheidung?

Die thermische Verdampfung ist eine Eckpfeilertechnik zur Herstellung wesentlicher Beschichtungen, und das richtige Equipment ist entscheidend für den Erfolg. Bei KINTEK sind wir auf hochwertige Laborgeräte spezialisiert, einschließlich thermischer Verdampfungssysteme, um Sie bei der Erzielung präziser und gleichmäßiger Dünnschichten für Ihre Forschungs- oder Produktionsanforderungen zu unterstützen.

Ganz gleich, ob Sie an fortschrittlicher Elektronik, optischen Beschichtungen oder Konsumgütern arbeiten, unser Fachwissen kann Ihnen helfen, die richtige Lösung für Ihre spezifische Anwendung auszuwählen. Lassen Sie uns besprechen, wie wir den Erfolg Ihres Projekts unterstützen können.

Kontaktieren Sie noch heute unsere Experten, um das perfekte thermische Verdampfungssystem für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

Andere fragen auch

- Welches Vakuumniveau hat ein thermischer Verdampfer? Erreichen Sie Reinheit mit Hochvakuum (10⁻⁵ bis 10⁻⁷ Torr)

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Wie wird die Vernehmungszeit berechnet? Die Beherrschung der Uhr für strategische rechtliche Vorteile

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Welche Anwendungen hat die Verdampfung in der Industrie? Von der Lebensmittelkonzentration bis zu High-Tech-Dünnschichten