Im Wesentlichen ist das thermische Verdampfen im Vakuum eine physikalische Gasphasenabscheidungstechnik (PVD), die zur Herstellung extrem dünner und reiner Materialschichten verwendet wird. Der Prozess beinhaltet das Erhitzen eines Ausgangsmaterials in einer Hochvakuumkammer, bis dessen Atome sublimieren oder verdampfen. Diese gasförmigen Atome bewegen sich dann durch das Vakuum und kondensieren auf einem kühleren Substrat, wodurch eine feste, gleichmäßige Beschichtung entsteht.

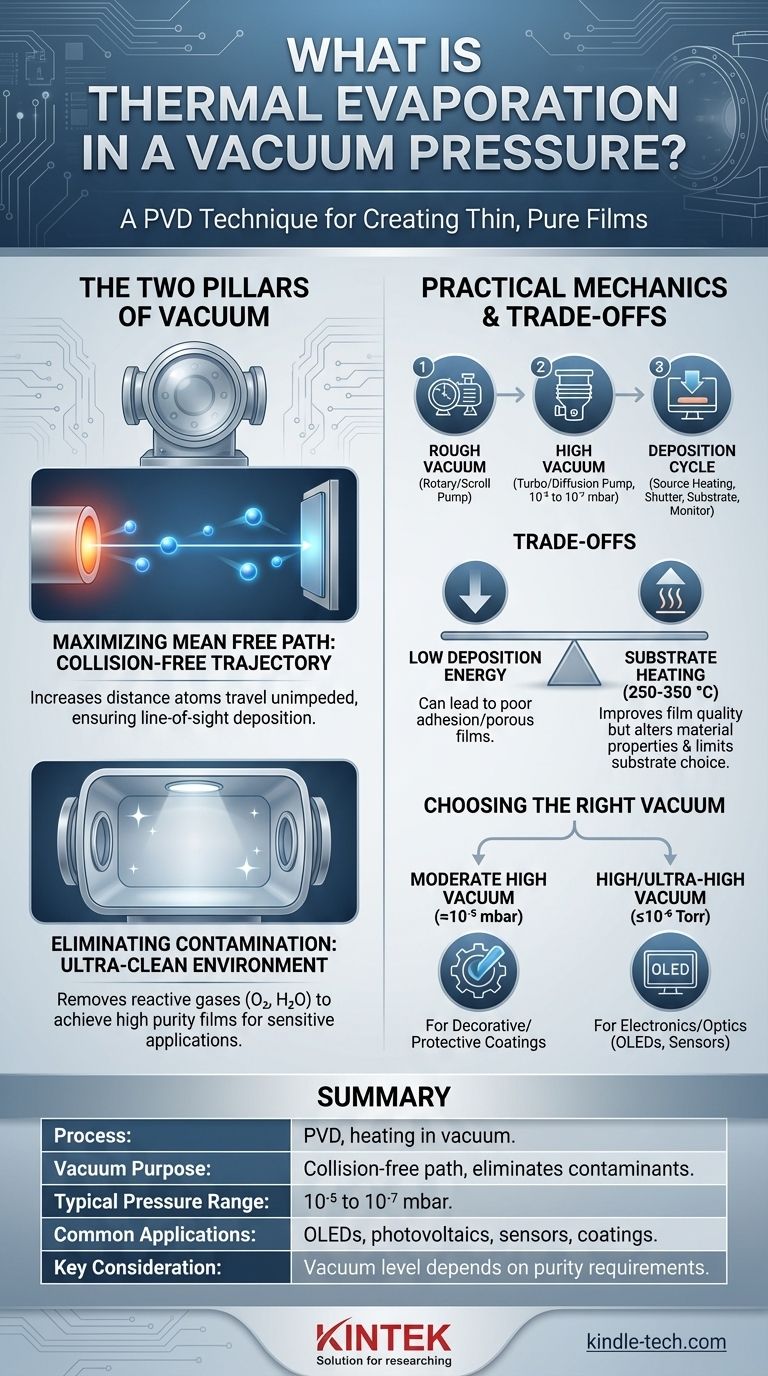

Der Hauptzweck des Vakuums besteht nicht nur darin, einen leeren Raum bereitzustellen, sondern den Abscheidungsprozess aktiv zu steuern. Es erfüllt zwei entscheidende Funktionen: Es stellt sicher, dass verdampfte Atome einen klaren, kollisionsfreien Weg zum Substrat haben, und es eliminiert gasförmige Verunreinigungen, um die Reinheit der resultierenden Schicht zu gewährleisten.

Die zwei Säulen des Vakuums beim thermischen Verdampfen

Um zu verstehen, warum das Vakuum unverzichtbar ist, müssen Sie die zwei grundlegenden Probleme verstehen, die es löst: Atomkollisionen und chemische Kontamination.

Maximierung der mittleren freien Weglänge

Die mittlere freie Weglänge ist der durchschnittliche Abstand, den ein Atom zurücklegen kann, bevor es mit einem anderen Partikel kollidiert.

Bei normalem Luftdruck ist dieser Abstand unglaublich kurz. Ein verdampftes Atom würde Milliarden Mal pro Sekunde mit Luftmolekülen kollidieren, wodurch es gestreut und daran gehindert würde, das Zielsubstrat in einer geraden Linie zu erreichen.

Ein Hochvakuum erhöht die mittlere freie Weglänge dramatisch. Durch das Entfernen nahezu aller Restgasmoleküle stellt das Vakuum sicher, dass der Abstand zwischen den Partikeln viel größer ist als der Abstand von der Verdampfungsquelle zum Substrat.

Dies erzeugt eine „Sichtlinien“-Trajektorie, die es den verdampften Atomen ermöglicht, ungehindert zu reisen und sich gleichmäßig auf dem Substrat abzulagern.

Eliminierung von Filmkontaminationen

Die zweite entscheidende Funktion des Vakuums ist die Schaffung einer ultrareinen Umgebung.

Gase, die wir in der Atmosphäre als harmlos betrachten, wie Sauerstoff und Wasserdampf, sind auf atomarer Ebene erhebliche Verunreinigungen. Diese Moleküle können in der wachsenden Schicht eingeschlossen werden oder chemisch mit ihr reagieren.

Diese Kontamination kann die elektrischen, optischen oder mechanischen Eigenschaften der Schicht stark beeinträchtigen. Für empfindliche Anwendungen wie organische Leuchtdioden (OLEDs) oder Photovoltaik können selbst Spuren von Sauerstoff das aktive Material „löschen“ und seine Funktion zerstören.

Um eine hohe Reinheit zu erreichen, muss der Partialdruck dieser reaktiven Gase auf ein Minimum reduziert werden, oft unter 10⁻⁶ Torr.

Die praktische Mechanik des Prozesses

Ein thermisches Verdampfungssystem ist eine präzise Kombination aus Vakuumtechnologie und Heizelementen, die für eine kontrollierte Abscheidung ausgelegt sind.

Erreichen des notwendigen Vakuums

Das Erzeugen des erforderlichen Vakuums ist ein mehrstufiger Prozess. Ein System verwendet typischerweise eine Drehschieber- oder Scrollpumpe, um den Großteil der Luft aus der Kammer zu entfernen.

Sobald dieses „Grobvakuum“ erreicht ist, übernimmt eine Turbomolekular- oder Diffusionspumpe die Entfernung der verbleibenden Moleküle, wodurch der Kammerdruck in den für die Abscheidung erforderlichen Hochvakuumbereich, typischerweise zwischen 10⁻⁵ und 10⁻⁷ mbar, gesenkt wird.

Der Abscheidungszyklus

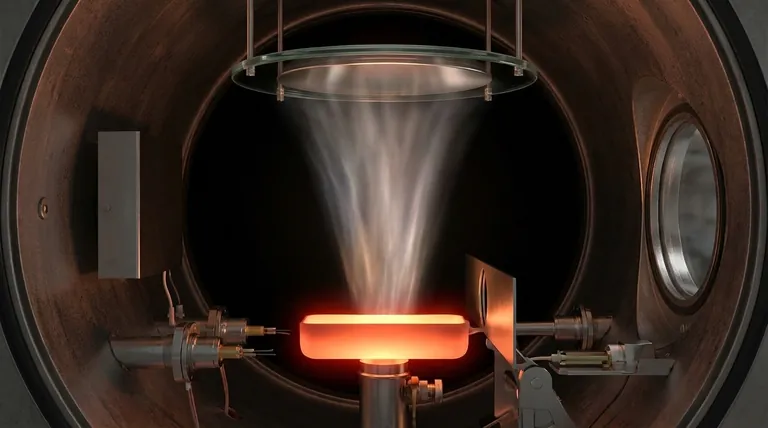

In der Kammer wird das Ausgangsmaterial in einem Tiegel platziert, der oft aus einem feuerfesten Material wie Wolfram oder Molybdän besteht. Ein hoher elektrischer Strom wird durch den Tiegel geleitet, wodurch dieser erhitzt wird, bis das Ausgangsmaterial verdampft.

Ein Verschluss ist typischerweise zwischen der Quelle und dem Substrat positioniert. Dies ermöglicht es dem Bediener, die Verdampfungsrate zu stabilisieren, bevor der Verschluss geöffnet wird, um das Substrat zu beschichten.

Die Dicke der abgeschiedenen Schicht wird in Echtzeit mit einem Dünnschichtmonitor, wie einer Quarzkristallmikrowaage, überwacht, was eine präzise Kontrolle über die endgültige Schicht ermöglicht.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die thermische Verdampfung nicht ohne Einschränkungen. Die Physik des Prozesses führt zu spezifischen Kompromissen, die Ingenieure bewältigen müssen.

Geringe Abscheidungsenergie

Die Atome, die die erhitzte Quelle verlassen, tun dies mit relativ geringer thermischer Energie. Sie erreichen das Substrat ohne die hohe kinetische Energie, die bei anderen PVD-Prozessen wie dem Sputtern zu beobachten ist.

Diese geringe Energie kann manchmal zu einer Schicht mit schlechter Haftung oder einer unerwünschten, porösen Mikrostruktur führen.

Die Notwendigkeit der Substratheizung

Um der geringen Abscheidungsenergie entgegenzuwirken und die Schichtqualität zu verbessern, wird das Substrat oft auf mehrere hundert Grad Celsius (z. B. 250-350 °C) erhitzt.

Diese zusätzliche thermische Energie verleiht den ankommenden Atomen mehr Mobilität auf der Substratoberfläche, wodurch sie sich zu einer dichteren, stabileren Schichtstruktur anordnen können.

Diese notwendige Erhitzung bedeutet jedoch, dass die Mikrostruktur und die Eigenschaften der resultierenden Schicht erheblich von denen des verdampften Bulkmaterials abweichen können. Sie macht den Prozess auch ungeeignet für temperaturempfindliche Substrate.

Die richtige Wahl für Ihr Ziel treffen

Das erforderliche Vakuumniveau wird ausschließlich durch die gewünschte Reinheit und die Eigenschaften Ihrer endgültigen Schicht bestimmt.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Metallbeschichtung für dekorative oder schützende Zwecke liegt: Ein moderates Hochvakuum (um 10⁻⁵ mbar) ist oft ausreichend, um eine gute Haftung und Abdeckung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen Schicht für Elektronik oder Optik (OLEDs, Sensoren) liegt: Ein Hoch- oder Ultrahochvakuum (10⁻⁶ Torr/mbar oder niedriger) ist unerlässlich, um leistungsbeeinträchtigende Kontaminationen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Kristallstruktur oder Dichte der Schicht liegt: Ihre Aufmerksamkeit muss auf dem Ausgleich des Vakuumdrucks mit einer präzisen Kontrolle der Substrattemperatur und der Abscheidungsrate liegen.

Letztendlich erfordert die Beherrschung der thermischen Verdampfung, das Vakuum nicht als passive Kulisse, sondern als die primäre Variable zu behandeln, die die Reinheit und Integrität Ihres abgeschiedenen Materials steuert.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Eine PVD-Technik, bei der ein Material im Vakuum erhitzt wird, um zu verdampfen und auf einem Substrat zu kondensieren. |

| Vakuumzweck | Gewährleistet einen kollisionsfreien Weg für Atome und eliminiert Verunreinigungen für die Reinheit der Schicht. |

| Typischer Druckbereich | 10⁻⁵ bis 10⁻⁷ mbar (Torr). |

| Häufige Anwendungen | OLEDs, Photovoltaik, Sensoren, optische Beschichtungen und dekorative/metallische Schichten. |

| Wichtige Überlegung | Das Vakuumniveau ist entscheidend und hängt von der erforderlichen Schichtreinheit und Anwendung ab. |

Bereit, präzise, hochreine Dünnschichten für Ihr Labor zu erzielen?

Die thermische Verdampfung ist eine grundlegende Technik zur Herstellung fortschrittlicher Materialien, die die moderne Technologie antreiben. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die Sie zur Beherrschung dieses Prozesses benötigen, von robusten Vakuumsystemen bis hin zu langlebigen Verdampfungsquellen.

Ob Sie die nächste Generation von Elektronik, optischen Komponenten oder spezialisierten Beschichtungen entwickeln, unser Fachwissen stellt sicher, dass Sie die richtigen Werkzeuge für zuverlässige und wiederholbare Ergebnisse haben.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an die thermische Verdampfung zu besprechen und zu entdecken, wie KINTEK Ihre Forschungs- und Produktionsziele unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

Andere fragen auch

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Welche Anwendungen hat die Verdampfung in der Industrie? Von der Lebensmittelkonzentration bis zu High-Tech-Dünnschichten

- Wie funktioniert eine Molybdän-Verdampfungsquelle in einer Schwefelwasserstoffatmosphäre bei der Synthese von Molybdändisulfid-Dünnschichten?

- Was ist ein Verdampfungsmaterial? Der Schlüssel zur präzisen Dünnschichtabscheidung

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung