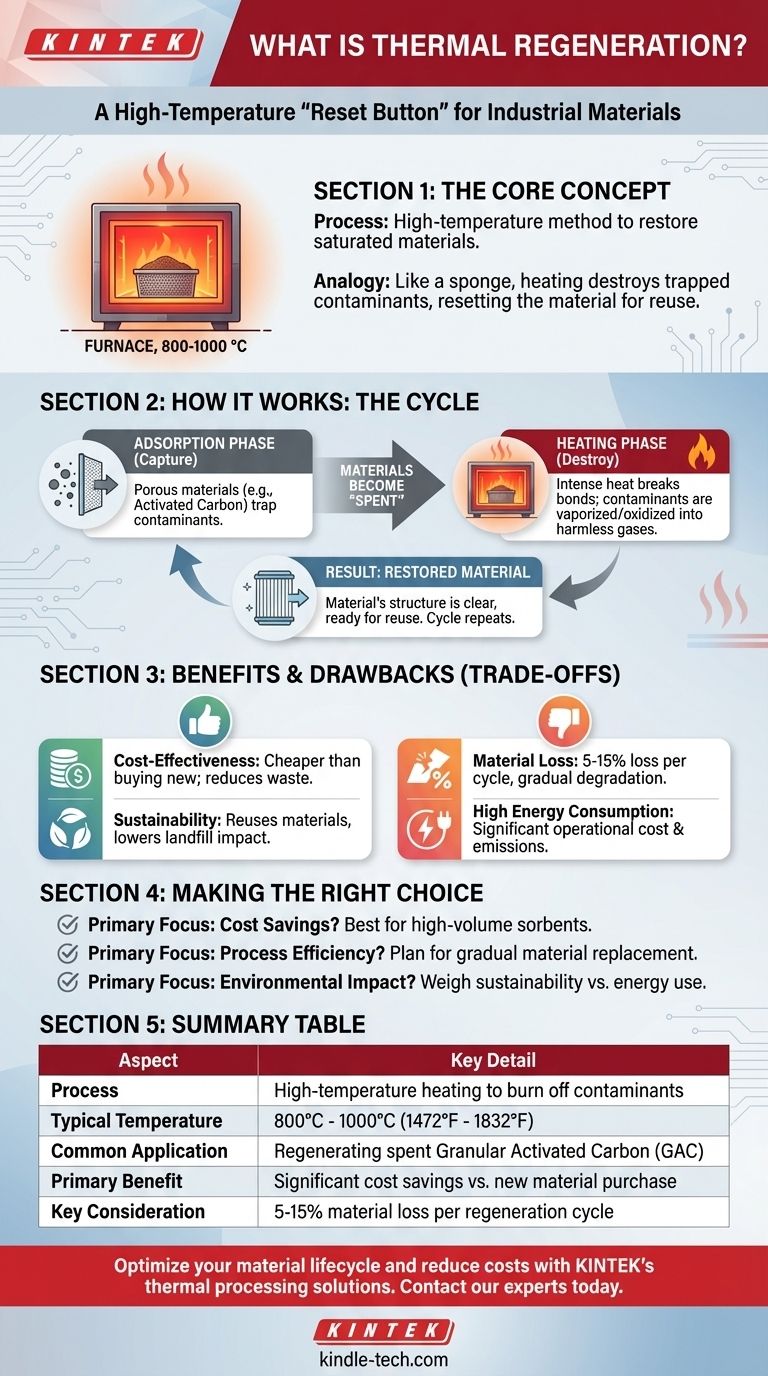

Kurz gesagt, thermische Regeneration ist ein Hochtemperaturverfahren, das verwendet wird, um ein Material in seinen ursprünglichen, wirksamen Zustand zurückzuversetzen, nachdem es gesättigt oder "verbraucht" wurde. Es wird am häufigsten zur Reinigung industrieller Materialien wie Aktivkohle eingesetzt, indem extreme Hitze (oft 800-1000 °C) in einem Ofen verwendet wird, um die vom Material adsorbierten Verunreinigungen abzubrennen oder zu verdampfen.

Die thermische Regeneration fungiert als Hochtemperatur-"Reset-Knopf" für Materialien, die wie Schwämme funktionieren. Durch das Erhitzen des verbrauchten Materials zerstören und entfernen Sie effektiv die eingeschlossenen Verunreinigungen und stellen die Kapazität des Materials wieder her, erneut verwendet zu werden.

Wie thermische Regeneration funktioniert: Der Kernmechanismus

Um die thermische Regeneration zu verstehen, müssen Sie zunächst die Aufgabe verstehen, die das Material erfüllt hat. Der Prozess ist ein Kreislauf aus Aufnahme und Freisetzung, angetrieben durch Temperaturänderungen.

Die Adsorptionsphase: Verunreinigungen einfangen

Viele industrielle Prozesse verwenden poröse Materialien, wie Granulierte Aktivkohle (GAC), um Flüssigkeiten oder Gase zu reinigen. Diese Materialien haben eine riesige innere Oberfläche mit aktiven Zentren, die unerwünschte organische Substanzen einfangen und festhalten – ein Prozess, der Adsorption genannt wird.

Mit der Zeit füllen sich diese aktiven Zentren, und das Material gilt als "verbraucht" oder gesättigt und verliert seine Wirksamkeit.

Die Heizphase: Zerstörung der Verunreinigungen

Hier kommt die thermische Regeneration ins Spiel. Das verbrauchte Material wird aus dem Dienst genommen und in einen Hochtemperaturofen gegeben, oft in einer sauerstoffarmen Umgebung.

Die intensive Hitze, typischerweise zwischen 800°C und 1000°C (1472°F bis 1832°F), liefert die Energie, die zum Aufbrechen der Bindungen erforderlich ist, die die adsorbierten Verunreinigungen halten. Diese organischen Substanzen werden entweder verdampft oder, häufiger, oxidiert (chemisch zerstört) und in harmlose Gase umgewandelt.

Das Ergebnis: Ein wiederhergestelltes Material

Nach dem Heiz- und Abkühlzyklus sind die Verunreinigungen verschwunden. Die poröse Struktur und die aktiven Zentren des Materials sind nun wieder frei und verfügbar.

Dieses "regenerierte" Material ist bereit, wieder in Betrieb genommen zu werden und kann neue Verunreinigungen adsorbieren. Dieser Zyklus von Nutzung und Regeneration kann mehrfach wiederholt werden.

Die Kompromisse verstehen

Obwohl hochwirksam, ist die thermische Regeneration kein perfekter Prozess. Sie birgt eine klare Reihe von Vorteilen und Nachteilen, die kritisch zu berücksichtigen sind.

Pro: Kosteneffizienz und Nachhaltigkeit

Der Hauptgrund für die thermische Regeneration ist die Wirtschaftlichkeit. Die Regeneration und Wiederverwendung eines teuren Materials wie Aktivkohle ist deutlich günstiger, als verbrauchtes Material kontinuierlich zu entsorgen und neue Lieferungen zu kaufen. Sie reduziert auch Deponieabfälle und bietet einen klaren Umweltvorteil.

Kontra: Materialverlust und Degradation

Der Prozess ist nicht 100% effizient. Jeder Hochtemperaturzyklus verursacht unweigerlich eine gewisse physikalische Degradation und Ausbrennung des Trägermaterials selbst. Typischerweise gibt es einen 5-15%igen Kohlenstoffverlust bei jedem Regenerationszyklus, was dessen Leistung und Lebensdauer allmählich reduziert.

Kontra: Hoher Energieverbrauch

Das Erhitzen von Industrieöfen auf 1000°C erfordert eine enorme Energiemenge. Dies stellt einen erheblichen Betriebskostenfaktor dar und hat einen eigenen ökologischen Fußabdruck, der gegen die Vorteile der Materialwiederverwendung abgewogen werden muss.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung, ob eine thermische Regeneration implementiert werden soll, hängt von der Abwägung wirtschaftlicher, betrieblicher und ökologischer Ziele ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneinsparungen bei Materialien mit hohem Volumen liegt: Die thermische Regeneration ist oft die wirtschaftlichste Methode für Sorbentien wie Aktivkohle, die in der großtechnischen Reinigung eingesetzt werden.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Berücksichtigen Sie den Materialverlust von 5-15% pro Zyklus in Ihrer Betriebsplanung und budgetieren Sie den schrittweisen Austausch des Mediums im Laufe der Zeit.

- Wenn Ihr Hauptaugenmerk auf der Umweltverträglichkeit liegt: Wägen Sie den Nachhaltigkeitsvorteil der Wiederverwendung von Materialien sorgfältig gegen den erheblichen Energieverbrauch und die Emissionen des Regenerationsbrenners ab.

Letztendlich ist die thermische Regeneration ein leistungsstarkes Werkzeug zur Verlängerung der Lebensdauer kritischer Materialien und zur Reduzierung der Betriebskosten.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Prozess | Hochtemperaturerhitzung zum Abbrennen von Verunreinigungen |

| Typische Temperatur | 800°C - 1000°C (1472°F - 1832°F) |

| Häufige Anwendung | Regeneration von verbrauchter Granulierter Aktivkohle (GAC) |

| Hauptnutzen | Erhebliche Kosteneinsparungen gegenüber dem Kauf von Neumaterial |

| Wichtige Überlegung | 5-15% Materialverlust pro Regenerationszyklus |

Optimieren Sie Ihren Materiallebenszyklus und reduzieren Sie Kosten mit den thermischen Verarbeitungslösungen von KINTEK.

Die thermische Regeneration ist eine leistungsstarke Strategie für Labore und Industrieanlagen, die Sorbentien wie Aktivkohle verwenden. Durch die Wiederherstellung verbrauchter Materialien können Sie die Betriebskosten drastisch senken und Abfall minimieren. KINTEK ist spezialisiert auf die Hochtemperatur-Laborausrüstung und Verbrauchsmaterialien, die für die effiziente und zuverlässige Umsetzung dieses Prozesses erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Öfen und thermischen Systeme Ihnen helfen können, eine nachhaltige, kostengünstige Materialregeneration für Ihre spezifische Anwendung zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie reinigt man ein Aluminiumoxid-Rohrofen? Verlängern Sie die Lebensdauer des Rohrs und gewährleisten Sie die experimentelle Reinheit