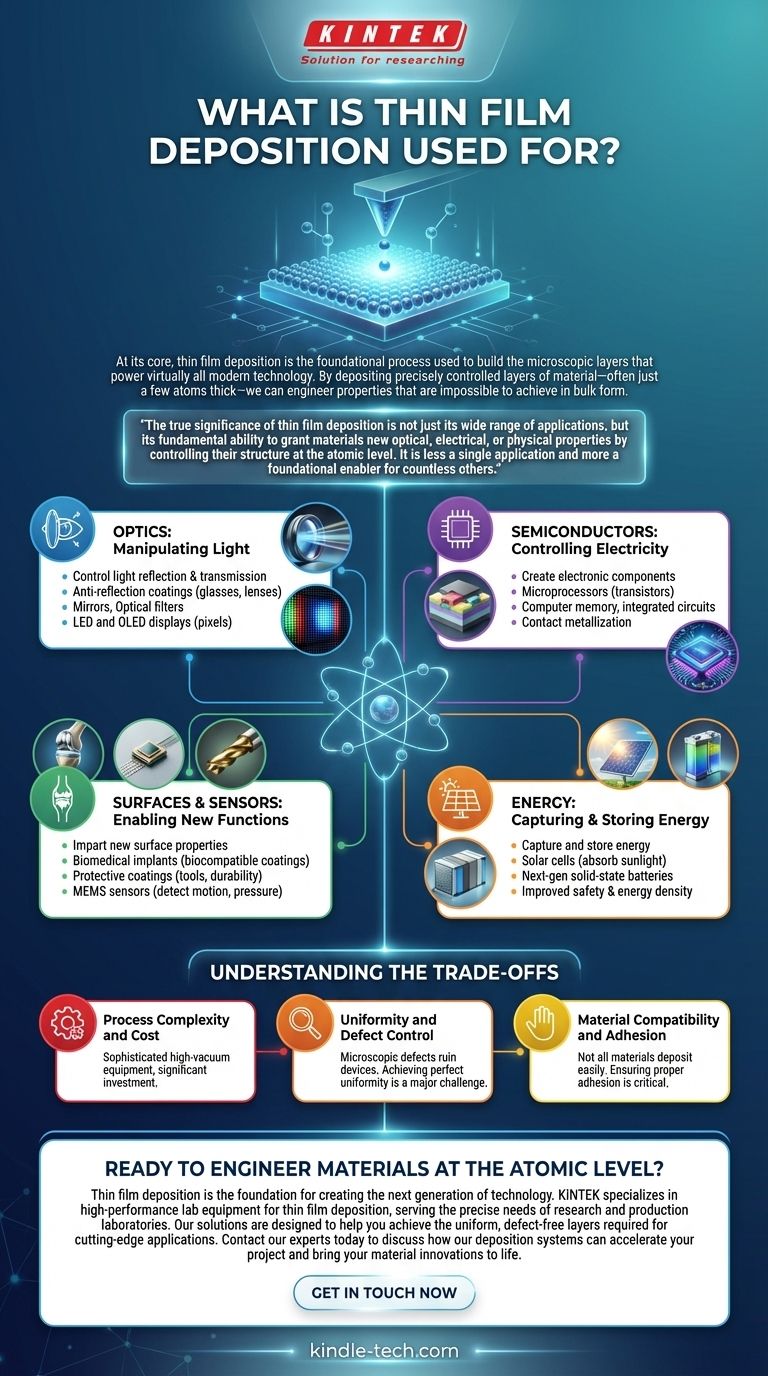

Im Kern ist die Dünnschichtabscheidung der grundlegende Prozess, der zum Aufbau der mikroskopischen Schichten verwendet wird, die praktisch die gesamte moderne Technologie antreiben. Es ist die Technik, die für die Herstellung von Halbleiterchips für Computer, die Erzeugung von Antireflexionsbeschichtungen für Brillen und Kameraobjektive sowie die Produktion der lebendigen Pixel in LED- und OLED-Displays verantwortlich ist. Durch das Abscheiden präzise kontrollierter Materialschichten – oft nur wenige Atome dick – können wir Eigenschaften entwickeln, die in Massenform unmöglich zu erreichen wären.

Die wahre Bedeutung der Dünnschichtabscheidung liegt nicht nur in ihrer breiten Anwendungspalette, sondern in ihrer grundlegenden Fähigkeit, Materialien neue optische, elektrische oder physikalische Eigenschaften zu verleihen, indem ihre Struktur auf atomarer Ebene kontrolliert wird. Es ist weniger eine einzelne Anwendung als vielmehr ein grundlegender Wegbereiter für unzählige andere.

Das Kernprinzip: Entwicklung von Eigenschaften im Nanomaßstab

Das zentrale Ziel der Dünnschichtabscheidung ist es, eine Materialschicht Schicht für Schicht aufzubauen und Ingenieuren eine präzise Kontrolle über ihre Funktion zu ermöglichen. Dieser Prozess erlaubt es uns, Strukturen zu schaffen, die Licht manipulieren, den Stromfluss steuern oder eine Oberfläche auf Weisen schützen, die ein festes Stück desselben Materials niemals könnte.

Licht manipulieren (Optik)

Eine der häufigsten Anwendungen von Dünnschichten ist die Steuerung des Lichtverhaltens. Durch das Stapeln ultradünner Schichten mit unterschiedlichen Brechungsindizes können wir fein abstimmen, wie Licht reflektiert, übertragen oder absorbiert wird.

Dieses Prinzip steckt hinter Antireflexionsbeschichtungen auf Korrekturbrillen und Kameraobjektiven, die die Lichtdurchlässigkeit für eine klarere Sicht maximieren. So werden auch Spiegel und optische Filter hergestellt, die so konzipiert sind, dass sie nur bestimmte Lichtwellenlängen reflektieren oder durchlassen.

In LED- und OLED-Displays sind Dünnschichten die aktiven Komponenten, die Licht emittieren, wobei ihre Dicke und Zusammensetzung die Farbe und Helligkeit jedes Pixels bestimmen.

Strom steuern (Halbleiter)

Die moderne Elektronikindustrie basiert auf der Dünnschichtabscheidung. Die Mikroprozessoren in Ihrem Telefon und Computer bestehen aus Milliarden von Transistoren, die jeweils durch Abscheiden und Ätzen eines komplexen Stapels von Dünnschichten aufgebaut werden.

Diese Schichten bilden die wesentlichen Komponenten eines Transistors, wobei sie zwischen leitenden, isolierenden und halbleitenden Materialien wechseln. Die präzise Dicke einer Isolierschicht kann beispielsweise bestimmen, ob ein Transistor korrekt funktioniert oder ausfällt.

Dies gilt für alles von Computerspeicher und integrierten Schaltkreisen bis hin zur Kontaktmetallisierung, die alle Komponenten auf einem Chip verbindet.

Neue Funktionen ermöglichen (Oberflächen und Sensoren)

Dünnschichten können Objektoberflächen auch völlig neue Eigenschaften verleihen. Dies ist in einer Vielzahl von industriellen und medizinischen Anwendungen entscheidend.

Zum Beispiel werden biomedizinische Implantate wie Herzschrittmacher oder künstliche Gelenke mit dünnen, biokompatiblen Filmen beschichtet, um eine Abstoßung durch den Körper zu verhindern.

Harte, schützende Beschichtungen werden auf Schneidwerkzeuge und Bohrer aufgebracht, um deren Lebensdauer und Haltbarkeit zu erhöhen. Ebenso bilden Dünnschichten die Sensorschichten in mikroelektromechanischen Systemen (MEMS), die alles von Bewegung in Ihrem Telefon bis hin zu Druck und Temperatur in industriellen Umgebungen erfassen.

Energie erfassen und speichern

Die Dünnschichttechnologie ist entscheidend für erneuerbare Energien und Energiespeicherung. Die aktiven Schichten in den meisten Solarzellen sind Dünnschichten, die darauf ausgelegt sind, Sonnenlicht effizient zu absorbieren und in Elektrizität umzuwandeln.

Ebenso nutzen Forscher die Dünnschichtabscheidung, um Festkörperbatterien der nächsten Generation zu entwickeln, die eine höhere Energiedichte und verbesserte Sicherheit versprechen, indem sie den flüssigen Elektrolyten durch eine feste Dünnschicht ersetzen.

Die Kompromisse verstehen

Obwohl unglaublich leistungsfähig, ist die Dünnschichtabscheidung ein hochkomplexer und empfindlicher Prozess. Das Verständnis ihrer Herausforderungen ist entscheidend, um ihre Rolle zu würdigen.

Prozesskomplexität und Kosten

Das Erzeugen gleichmäßiger, nur Atome dicker Schichten erfordert hochentwickelte Geräte, die in einem Hochvakuum betrieben werden. Diese Abscheidesysteme sind teuer in der Anschaffung und Wartung, was den Prozess zu einer erheblichen Investition macht.

Gleichmäßigkeit und Fehlerkontrolle

Selbst ein einzelnes falsch platziertes Atom oder ein mikroskopisch kleines Staubpartikel kann einen Defekt erzeugen, der ein Halbleiterbauelement oder eine optische Beschichtung ruiniert. Eine perfekte Gleichmäßigkeit und Reinheit über eine gesamte Oberfläche (wie einen Siliziumwafer) zu erreichen, ist eine große, fortlaufende technische Herausforderung.

Materialverträglichkeit und Haftung

Nicht alle Materialien lassen sich leicht als Dünnschicht abscheiden. Darüber hinaus ist die Sicherstellung, dass der abgeschiedene Film richtig auf dem darunter liegenden Substrat haftet (Adhäsion), ohne sich abzulösen oder zu reißen, eine kritische Hürde, die eine sorgfältige Materialauswahl und Prozesskontrolle erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung der Dünnschichtabscheidung wird durch die spezifische Eigenschaft definiert, die Sie entwickeln müssen. Das Ziel bestimmt das Material, die Dicke und die Abscheidemethode.

- Wenn Ihr Hauptaugenmerk auf Elektronik liegt: Sie werden die Abscheidung verwenden, um die komplexen, mehrschichtigen Transistorstrukturen zu erzeugen, die die Grundlage von Mikrochips bilden.

- Wenn Ihr Hauptaugenmerk auf Optik liegt: Sie werden die Abscheidung verwenden, um Schichten zu stapeln, die Licht für Antireflexion, Filterung oder Anzeigezwecke manipulieren.

- Wenn Ihr Hauptaugenmerk auf einem physischen Produkt liegt: Sie werden die Abscheidung verwenden, um eine Oberflächenbeschichtung aufzutragen, die Haltbarkeit, Biokompatibilität oder chemische Beständigkeit bietet.

- Wenn Ihr Hauptaugenmerk auf Energie liegt: Sie werden die Abscheidung verwenden, um die aktiven Schichten zu erzeugen, die Licht in Solarzellen in Elektrizität umwandeln oder den Ionentransport in Batterien ermöglichen.

Letztendlich ist die Dünnschichtabscheidung die unsichtbare Kunst, unsere moderne Welt Schicht für Schicht, Atom für Atom, aufzubauen.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselfunktionen | Häufige Beispiele |

|---|---|---|

| Optik | Lichtreflexion & -transmission steuern | Antireflexionsbeschichtungen, Spiegel, LED-/OLED-Displays |

| Halbleiter | Elektronische Komponenten erstellen | Mikroprozessoren, Computerspeicher, integrierte Schaltkreise |

| Oberflächen & Sensoren | Neue Oberflächeneigenschaften verleihen | Biomedizinische Implantate, Schutzbeschichtungen, MEMS-Sensoren |

| Energie | Energie erfassen und speichern | Solarzellen, Festkörperbatterien |

Bereit, Materialien auf atomarer Ebene zu entwickeln?

Die Dünnschichtabscheidung ist die Grundlage für die Schaffung der nächsten Technologiegeneration. Ob Sie fortschrittliche Halbleiter, Präzisionsoptiken, langlebige Oberflächenbeschichtungen oder innovative Energielösungen entwickeln, die richtige Ausrüstung ist entscheidend für Ihren Erfolg.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte für die Dünnschichtabscheidung und erfüllt die präzisen Anforderungen von Forschungs- und Produktionslaboren. Unsere Lösungen wurden entwickelt, um Ihnen zu helfen, die gleichmäßigen, fehlerfreien Schichten zu erzielen, die für modernste Anwendungen erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Abscheidesysteme Ihr Projekt beschleunigen und Ihre Materialinnovationen zum Leben erwecken können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Kleine Labor-Gummi-Kalandriermaschine

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung