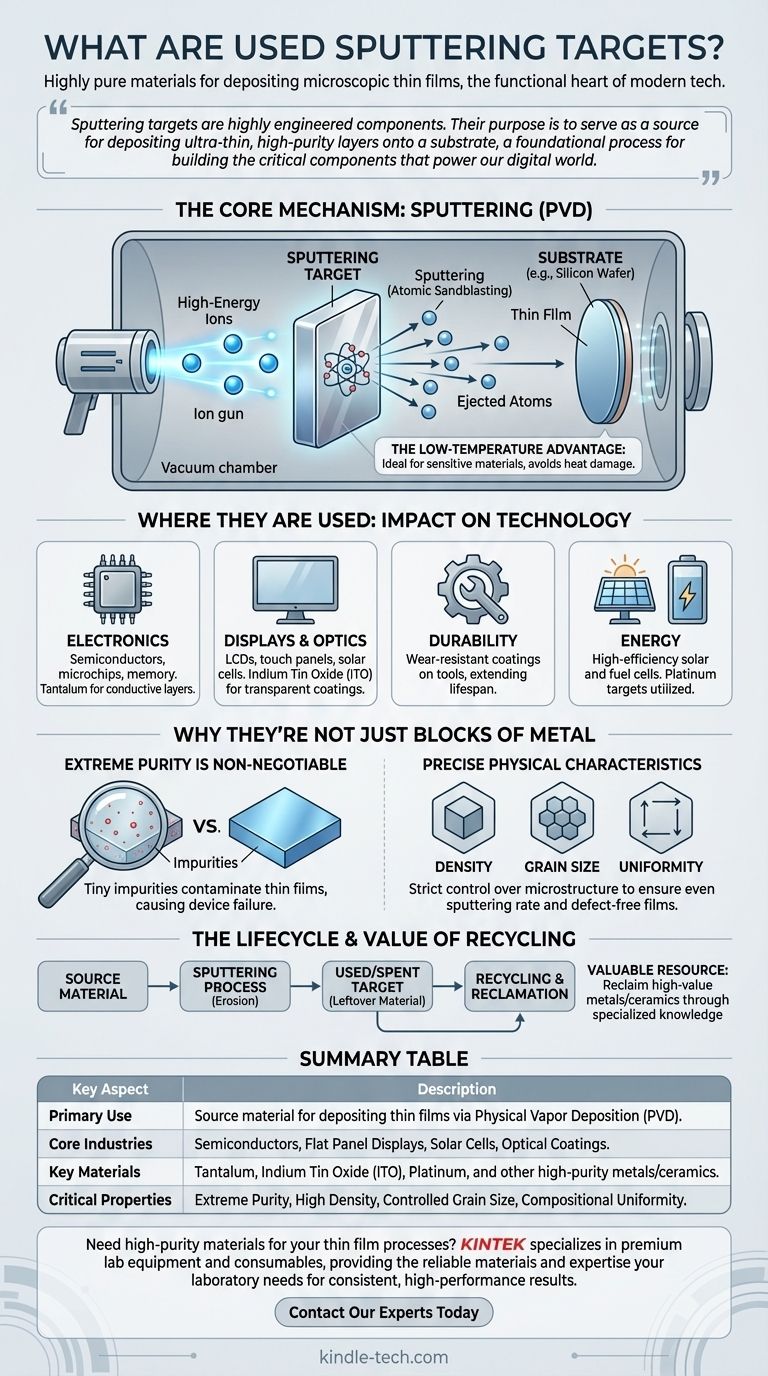

Vereinfacht ausgedrückt, ist ein „gebrauchtes Sputtertarget“ das Restmaterial aus einem speziellen Herstellungsverfahren, dem Sputtern. Noch wichtiger ist, dass diese Targets hochreine Materialblöcke sind, die als Quelle zur Abscheidung mikroskopisch kleiner Dünnschichten dienen, welche das funktionale Herzstück unzähliger moderner Technologien bilden, von Mikrochips bis hin zu fortschrittlichen Solarmodulen.

Sputtertargets sind nicht nur Rohmaterialien; sie sind hoch entwickelte Komponenten. Ihr Zweck ist es, als Quelle für die Abscheidung ultradünner, hochreiner Schichten auf ein Substrat zu dienen, ein grundlegender Prozess für den Bau der kritischen Komponenten, die unsere digitale Welt antreiben.

Was ist Sputtern? Ein grundlegender Prozess

Der Kernmechanismus

Sputtern ist eine physikalische Gasphasenabscheidung (PVD), die in einer Vakuumkammer durchgeführt wird.

Stellen Sie es sich wie eine Art atomares „Sandstrahlen“ vor. Hochenergetische Ionen werden auf das Sputtertarget, das Quellmaterial, geschossen.

Wenn diese Ionen auf das Target treffen, lösen sie einzelne Atome von dessen Oberfläche ab oder „sputtern“ sie. Diese ausgestoßenen Atome wandern dann durch das Vakuum und lagern sich auf einem Substrat (wie einem Siliziumwafer oder einem Stück Glas) ab, wodurch ein extrem dünner und gleichmäßiger Film entsteht.

Der Vorteil der niedrigen Temperatur

Einer der Hauptvorteile dieses Prozesses ist seine Fähigkeit, bei sehr niedrigen Temperaturen zu arbeiten. Dies macht ihn ideal für die Abscheidung von Filmen auf empfindlichen Materialien, die durch Hochtemperaturmethoden beschädigt würden.

Wo Sputtertargets eingesetzt werden: Der Einfluss auf die Technologie

Die durch Sputtern erzeugten Dünnschichten sind für eine Vielzahl von Industrien unerlässlich. Das spezifische Material des Targets bestimmt die Eigenschaften des endgültigen Films.

Das Herzstück der modernen Elektronik

Sputtern ist grundlegend für die Halbleiterindustrie. Es wird zur Herstellung von Mikrochips, Speicherchips, Druckköpfen und Flachbildschirmen verwendet.

Tantal-Sputtertargets werden beispielsweise häufig verwendet, um die mikroskopisch kleinen leitfähigen Schichten in diesen wesentlichen Komponenten zu erzeugen.

Die Wissenschaft des Sehens: Displays und Optik

Dieser Prozess ist entscheidend für die Herstellung transparenter leitfähiger Beschichtungen für Displays.

Indiumzinnoxid (ITO)-Targets werden verwendet, um diese Beschichtungen für LCDs, Touchpanels und Plasmabildschirme herzustellen. Dieselben ITO-Filme werden auch in Solarzellen und zur Herstellung antistatischer Beschichtungen verwendet.

Verbesserung von Haltbarkeit und Funktion

Sputtern wird verwendet, um harte, verschleißfeste Beschichtungen auf Werkzeuge und andere Industriekomponenten aufzubringen, wodurch deren Lebensdauer erheblich verlängert wird.

Spezielle Targets werden auch in Energieanwendungen eingesetzt. Zum Beispiel haben gesputterte Platin-Targets weitreichende Anwendungen bei der Herstellung von hocheffizienten Solarzellen und Brennstoffzellen.

Warum Sputtertargets nicht nur Metallblöcke sind

Die Leistung des Endprodukts hängt vollständig von der Qualität des gesputterten Films ab, die wiederum von der Qualität des Targets abhängt. Diese Targets haben weitaus höhere Anforderungen als herkömmliche Materialien.

Extreme Reinheit ist nicht verhandelbar

Targets müssen eine außergewöhnliche Reinheit aufweisen. Schon geringste Verunreinigungen können den Dünnfilm kontaminieren, seine elektrischen oder optischen Eigenschaften verändern und zum Ausfall des Endgeräts führen.

Präzise physikalische Eigenschaften

Neben der Reinheit erfordern Targets eine strenge Kontrolle ihrer physikalischen Beschaffenheit. Dazu gehören Dichte, Korngröße und Zusammensetzungsgleichmäßigkeit.

Defekte wie Hohlräume oder eine inkonsistente Kornstruktur innerhalb des Targets können zu einer ungleichmäßigen Sputterrate führen, was einen fehlerhaften und unbrauchbaren Dünnfilm zur Folge hat.

Der Lebenszyklus eines Sputtertargets

Von der Quelle zum „gebrauchten“ Material

Während des Sputterprozesses werden Atome von der Oberfläche des Targets ausgestoßen, wodurch es allmählich erodiert wird. Der Prozess ist jedoch nicht zu 100 % effizient, und eine erhebliche Menge des teuren Targetmaterials bleibt immer übrig.

Dieses Restmaterial wird als gebrauchtes oder verbrauchtes Sputtertarget bezeichnet.

Der Wert im Recycling

Da Sputtertargets aus wertvollen und hochveredelten Metallen bestehen, sind sie hervorragende Kandidaten für das Recycling.

Der ordnungsgemäße Umgang und die Verarbeitung dieser gebrauchten Targets erfordert spezielles Wissen, um den maximalen Wert aus dem Restmaterial zurückzugewinnen und sicherzustellen, dass es raffiniert und wiederverwendet werden kann.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Elektronikfertigung liegt: Verstehen Sie, dass Sputtern eine grundlegende Abscheidungstechnik ist und die Qualität des Sputtertargets die Leistung und Zuverlässigkeit Ihrer Mikrochips und Displays direkt bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt: Erkennen Sie, dass der Wert eines Sputtertargets in seiner extremen Reinheit und präzise kontrollierten Mikrostruktur liegt, die notwendig sind, um konsistente, hochleistungsfähige Dünnfilme herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Lieferkette oder Nachhaltigkeit liegt: Erkennen Sie an, dass gebrauchte Sputtertargets eine wertvolle Ressource sind und die Einrichtung eines robusten Recyclingprogramms für die Kostenkontrolle und das Ressourcenmanagement entscheidend ist.

Letztendlich sind Sputtertargets die unsichtbaren, hochreinen Quellen, die die Schaffung der mikroskopischen Schichten ermöglichen, die die moderne Technologie erst möglich machen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Verwendung | Quellmaterial zur Abscheidung von Dünnschichten mittels physikalischer Gasphasenabscheidung (PVD). |

| Kernindustrien | Halbleiter, Flachbildschirme, Solarzellen, optische Beschichtungen. |

| Schlüsselmaterialien | Tantal, Indiumzinnoxid (ITO), Platin und andere hochreine Metalle/Keramiken. |

| Kritische Eigenschaften | Extreme Reinheit, hohe Dichte, kontrollierte Korngröße, Zusammensetzungsgleichmäßigkeit. |

Benötigen Sie hochreine Materialien für Ihre Dünnschichtprozesse? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Materialien und das Fachwissen, die Ihr Labor für konsistente, hochleistungsfähige Ergebnisse benötigt. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und Ihren Erfolg sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen