Im Kern umfasst die Wärmebehandlung von Stahl zwei Hauptkomponenten: einen speziellen Ofen zur präzisen Temperaturkontrolle und eine sorgfältig gesteuerte Atmosphäre oder ein Abschreckmedium, um die Umwandlung des Stahls zu steuern. Der Ofen liefert die notwendige thermische Energie, während die Umgebung – sei es spezifische Gase, Flüssigkeiten oder sogar ein Vakuum – die chemischen Reaktionen und die Abkühlgeschwindigkeit steuert, die letztendlich die endgültigen Eigenschaften des Stahls definieren.

Die entscheidende Erkenntnis ist, dass Wärmebehandlung nicht einfach nur das Erhitzen und Abkühlen von Stahl ist. Es ist ein hochkontrollierter Prozess, bei dem die innere Kristallstruktur des Stahls durch präzise thermische Zyklen und chemische Umgebungen manipuliert wird, um spezifische, vorhersagbare Ergebnisse wie erhöhte Härte, Weichheit oder Haltbarkeit zu erzielen.

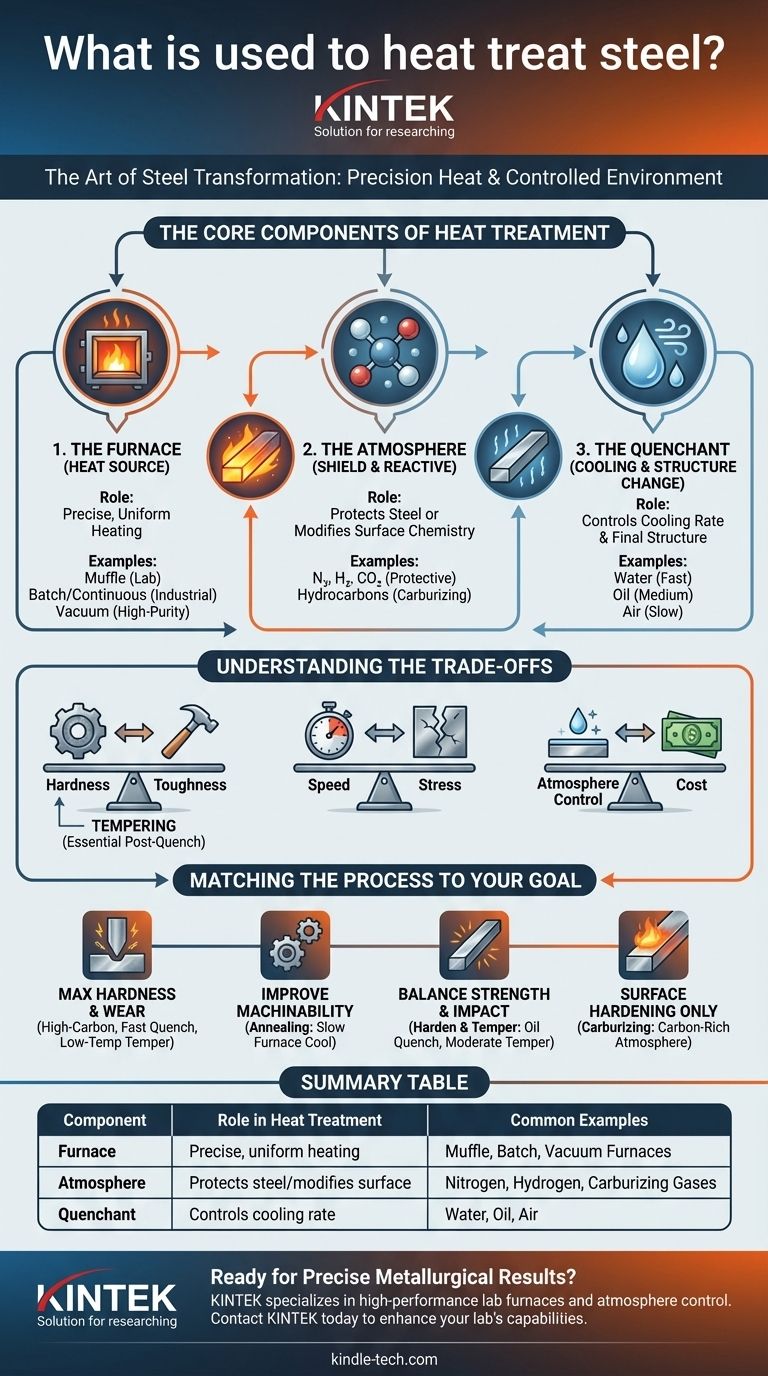

Die Kernkomponenten der Wärmebehandlung

Um den Prozess zu verstehen, müssen wir uns die drei kritischen Elemente ansehen, die zur Umwandlung von Stahl verwendet werden: die Wärmequelle, die Schutzatmosphäre und das Kühlmedium. Jedes spielt eine unterschiedliche Rolle für das Endergebnis.

Der Ofen: Die Wärmequelle

Der Ofen ist das Herzstück des Betriebs und dafür verantwortlich, den Stahl auf eine bestimmte Temperatur zu bringen und ihn dort gleichmäßig zu halten. Die Art des Ofens hängt vom Umfang und Ziel des Prozesses ab.

Ein gängiger Typ für Laborarbeiten oder Kleinteile ist ein Muffelofen. Dieses Design isoliert den Stahl von der direkten Flamme und ermöglicht ein sauberes Erhitzen und eine bessere Kontrolle über die unmittelbare Umgebung.

Für größere industrielle Anwendungen werden Chargenöfen (wie Kasten- oder Schachtöfen) oder Durchlauföfen (bei denen Teile auf einem Förderband durchlaufen) für die Großserienproduktion eingesetzt. Vakuumöfen stellen eine hochreine Option dar, die alle atmosphärischen Gase entfernt, um Oberflächenreaktionen zu verhindern.

Die Atmosphäre: Der schützende und reaktive Schild

Das Erhitzen von Stahl auf hohe Temperaturen (oft über 815 °C / 1.500 °F) macht ihn hochreaktiv mit Sauerstoff in der Luft, was zu unerwünschter Zunderbildung und Entkohlung führt. Um dies zu verhindern, wird eine kontrollierte Atmosphäre verwendet.

Die genannten Gase – Stickstoff, Wasserstoff und Kohlendioxid – sind die Bausteine dieser Atmosphären. Stickstoff wird oft als inertes Basisgas verwendet, um Sauerstoff zu verdrängen.

In einigen Fällen ist die Atmosphäre bewusst reaktiv. Kohlenwasserstoffe (wie Methan oder Propan) werden in einem Prozess namens Aufkohlen eingeführt, um Kohlenstoff in die Oberfläche von kohlenstoffarmem Stahl zu diffundieren und so eine harte, verschleißfeste Außenschicht zu erzeugen.

Das Abschreckmittel: Der Katalysator für strukturelle Veränderungen

Die Geschwindigkeit, mit der Stahl von seiner Behandlungstemperatur abgekühlt wird, ist ebenso wichtig wie das Erhitzen selbst. Dieses schnelle Abkühlen, bekannt als Abschrecken, fixiert die innere Struktur des Stahls in einem harten Zustand, der als Martensit bezeichnet wird.

Gängige Abschreckmedien oder Abschreckmittel sind Wasser, Salzlake (Salzwasser), verschiedene Öle und sogar Luft. Die Wahl des Abschreckmittels bestimmt die Abkühlgeschwindigkeit. Wasser sorgt für ein sehr schnelles, starkes Abschrecken, während Öl langsamer und weniger aggressiv ist.

Die Kompromisse verstehen

Die Wahl der Ausrüstung und der Prozessparameter ist ein Balanceakt. Jede Entscheidung beinhaltet einen Kompromiss zwischen gewünschten Eigenschaften, Kosten und potenziellen Risiken.

Härte vs. Zähigkeit

Der grundlegende Kompromiss bei der Wärmebehandlung besteht zwischen Härte und Zähigkeit. Ein Prozess, der extreme Härte erzeugt (wie ein schnelles Wasserabschrecken), neigt auch dazu, den Stahl spröde und anfällig für Risse zu machen.

Deshalb wird nach dem Härten fast immer ein sekundärer Prozess namens Anlassen durchgeführt. Beim Anlassen wird der Stahl auf eine viel niedrigere Temperatur wiedererhitzt, um Spannungen abzubauen und eine geringe Menge an Härte gegen einen signifikanten Gewinn an Zähigkeit einzutauschen.

Geschwindigkeit vs. Spannung

Die Geschwindigkeit des Abschreckens korreliert direkt mit der Menge der im Bauteil induzierten inneren Spannung. Ein schnelleres Abschrecken erzeugt mehr Härte, aber auch mehr Spannung.

Die Verwendung eines langsameren Abschreckmittels wie Öl kann das Risiko von Verformungen oder Rissen verringern, insbesondere bei komplexen Formen oder hochkohlenstoffhaltigen Stählen, erreicht jedoch möglicherweise nicht die absolut maximale mögliche Härte.

Atmosphärenkontrolle vs. Kosten

Die Verwendung einer ausgeklügelten kontrollierten Atmosphäre oder eines Vakuumofens führt zu überlegenen Ergebnissen mit sauberen, zunderfreien Teilen, die weniger Nachbearbeitung erfordern.

Diese Ausrüstung ist jedoch erheblich teurer in der Anschaffung und im Betrieb als ein einfacher luftbeheizter Ofen. Für Anwendungen, bei denen die Oberflächengüte nicht kritisch ist, kann das Erhitzen an der Luft eine wirtschaftlichere Wahl sein, wobei in Kauf genommen wird, dass eine gewisse Oberflächenverzunderung auftritt.

Den Prozess an Ihr Ziel anpassen

Die richtige Wärmebehandlungsmethode hängt ausschließlich davon ab, was der Stahl leisten soll.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Verwenden Sie einen hochkohlenstoffhaltigen Stahl, erhitzen Sie ihn auf seine kritische Temperatur und schrecken Sie ihn schnell in Wasser oder Salzlake ab, gefolgt von einem Niedertemperaturanlassen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit liegt: Verwenden Sie einen Glühprozess, bei dem der Stahl erhitzt und dann sehr langsam im Ofen abgekühlt wird, um ihn so weich wie möglich zu machen.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Festigkeit und Schlagzähigkeit liegt: Verwenden Sie einen Standard-Härte- und Anlassprozess, bei dem in einem Medium wie Öl abgeschreckt und dann bei moderater Temperatur angelassen wird, um eine zähe, dauerhafte Struktur zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Härtung nur der Oberfläche liegt: Verwenden Sie einen Einsatzhärteprozess wie das Aufkohlen, bei dem eine kohlenstoffreiche Atmosphäre verwendet wird, um eine harte Schale auf einem weicheren, zäheren Kern zu erzeugen.

Letztendlich werden die Werkzeuge der Wärmebehandlung ausgewählt, um Stahl präzise seinem Verwendungszweck zuzuführen.

Zusammenfassungstabelle:

| Komponente | Rolle bei der Wärmebehandlung | Häufige Beispiele |

|---|---|---|

| Ofen | Ermöglicht präzises, gleichmäßiges Erhitzen | Muffel-, Chargen-, Vakuumöfen |

| Atmosphäre | Schützt Stahl oder modifiziert die Oberflächenchemie | Stickstoff, Wasserstoff, Aufkohlungsgase |

| Abschreckmittel | Steuert die Abkühlgeschwindigkeit zur Einstellung der Endstruktur | Wasser, Öl, Luft |

Bereit, präzise metallurgische Ergebnisse in Ihrem Labor zu erzielen? Die richtige Wärmebehandlungsanlage ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen, Atmosphärenkontrollsysteme und Verbrauchsmaterialien, die auf Laboranwendungen zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Einrichtung für Prozesse wie Glühen, Härten oder Anlassen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen an die Stahlbehandlung zu besprechen und die Fähigkeiten Ihres Labors zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle