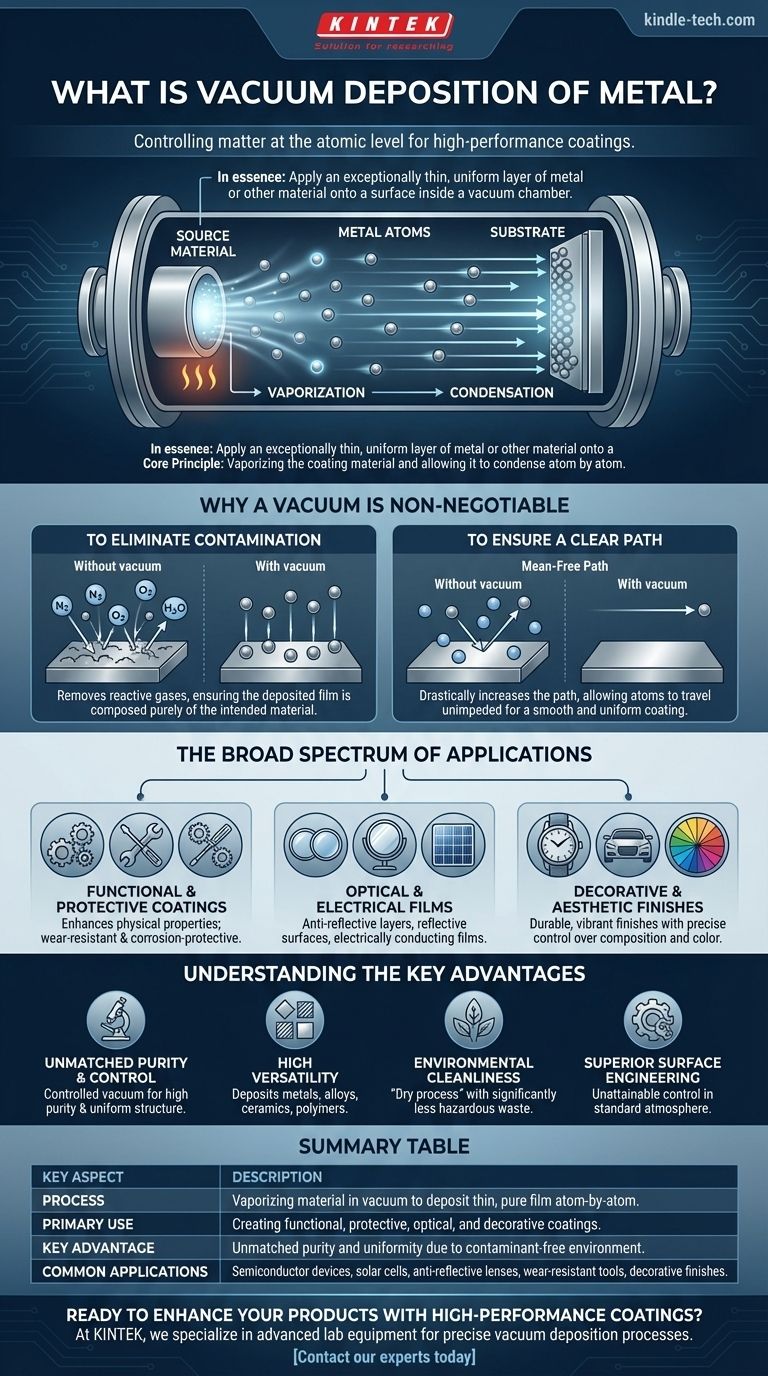

Im Wesentlichen ist die Vakuumabscheidung eine Familie von Hightech-Fertigungsprozessen, die verwendet wird, um eine außergewöhnlich dünne, gleichmäßige Schicht aus Metall oder einem anderen Material auf eine Oberfläche aufzutragen. Dies geschieht alles in einer Vakuumkammer, in der die Luft entfernt wurde. Das Kernprinzip besteht darin, das Beschichtungsmaterial zu verdampfen und es Atom für Atom auf dem Zielobjekt kondensieren zu lassen, wodurch ein Hochleistungsfilm entsteht.

Die entscheidende Erkenntnis ist, dass es bei der Vakuumabscheidung nicht nur darum geht, ein Objekt zu beschichten, sondern darum, Materie auf atomarer Ebene zu kontrollieren. Durch das Entfernen von Luft und anderen Gasen eliminiert der Prozess Verunreinigungen und stellt sicher, dass die verdampften Metallatome in einer geraden Linie reisen, was zu Filmen führt, die reiner, dichter und gleichmäßiger sind, als es jede herkömmliche Beschichtungsmethode erreichen kann.

Warum ein Vakuum unverzichtbar ist

Die Verwendung eines Vakuums ist das definierende Merkmal dieses Prozesses und erfüllt zwei grundlegende Zwecke, die in einer normalen Atmosphäre nicht erreicht werden können.

Zur Eliminierung von Verunreinigungen

In einer Standardumgebung werden Oberflächen ständig von Luftmolekülen bombardiert, hauptsächlich Stickstoff, Sauerstoff und Wasserdampf.

Wenn Sie versuchen würden, ein hochreaktives Metall an der freien Luft abzuscheiden, würde es sofort oxidieren oder andere Verbindungen bilden, wodurch ein unreiner und schwacher Film entsteht. Das Vakuum entfernt diese reaktiven Gase und stellt sicher, dass der abgeschiedene Film ausschließlich aus dem beabsichtigten Material besteht.

Um einen freien Weg zu gewährleisten

Bei atmosphärischem Druck kann ein verdampftes Atom nur eine winzige Strecke zurücklegen, bevor es mit einem Luftmolekül kollidiert. Dies wird als kurzer „mittlerer freier Weg“ bezeichnet.

Das Erzeugen eines Vakuums vergrößert diesen Weg drastisch und ermöglicht es den verdampften Metallatomen, ohne Störung direkt von der Quelle zum Zielsubstrat zu gelangen. Diese ungehinderte Bewegung ist entscheidend für den Aufbau einer glatten und gleichmäßigen Beschichtung.

Das breite Anwendungsspektrum

Die Präzision der Vakuumabscheidung macht sie unverzichtbar für die Herstellung spezialisierter Beschichtungen in zahlreichen Branchen, in denen die Leistung von entscheidender Bedeutung ist.

Funktionale & Schutzbeschichtungen

Die häufigste Anwendung besteht darin, die physikalischen Eigenschaften eines Substrats zu verbessern. Dazu gehört die Herstellung extrem harter, verschleißfester Beschichtungen für Schneidwerkzeuge oder Motorteile.

Es wird auch häufig für korrosionsschützende Beschichtungen verwendet und ersetzt umweltunfreundlichere Verfahren wie die galvanische Beschichtung mit Cadmium oder Chrom.

Optische & Elektrische Filme

Die Vakuumabscheidung wird zur Herstellung hochspezialisierter optischer Beschichtungen auf Linsen verwendet, wie z. B. Antireflexschichten. Sie ist auch die primäre Methode zur Herstellung der reflektierenden Oberflächen auf Spiegeln und zur Erzeugung der dünnen, elektrisch leitenden Filme, die in Halbleiterbauelementen und Solarzellen verwendet werden.

Dekorative & Ästhetische Oberflächen

Durch die präzise Steuerung der Zusammensetzung des Films kann eine breite Palette haltbarer und lebendiger dekorativer Oberflächen erzielt werden.

Hybridverfahren können Materialien wie Titancarbonitrid abscheiden, wodurch ein Farbspektrum von Gold über Lila bis hin zu Schwarz für Anwendungen auf Uhren, Werkzeugen und Zierleisten im Automobilbereich entsteht.

Die wichtigsten Vorteile verstehen

Die Wahl der Vakuumabscheidung gegenüber anderen Methoden ist eine Entscheidung, die durch den Bedarf an Qualität, Leistung und Umweltverantwortung bestimmt wird.

Unübertroffene Reinheit und Kontrolle

Da der Prozess in einem kontrollierten Vakuum stattfindet, weisen die resultierenden Filme eine außergewöhnlich hohe Reinheit und eine einheitliche Struktur auf. Dieses Maß an Kontrolle ermöglicht die Herstellung von Hochleistungs-Elektronik- und optischen Geräten.

Hohe Vielseitigkeit

Die Technik kann verwendet werden, um eine breite Palette von Materialien, einschließlich Metalle, Legierungen, Keramiken und sogar einige Polymere, auf eine ebenso breite Palette von Substraten abzuscheiden.

Umweltfreundlichkeit

Die Vakuumabscheidung gilt als „Trockenverfahren“. Sie erzeugt deutlich weniger gefährliche Abfälle als Nasschemische Verfahren wie die Galvanik, was sie zu einer ökologisch sinnvolleren Wahl macht. Dies ist oft ein wichtiger Faktor für ihre Einführung.

Die richtige Wahl für Ihr Ziel treffen

Ziehen Sie die Vakuumabscheidung in Betracht, wenn die Oberflächeneigenschaften Ihres Bauteils genauso wichtig sind wie sein Grundmaterial.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung liegt: Verwenden Sie die Vakuumabscheidung für Anwendungen wie Halbleiter, optische Linsen oder Luft- und Raumfahrtkomponenten, bei denen die Reinheit und Gleichmäßigkeit des Films von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt: Dies ist das ideale Verfahren zur Herstellung verschleißfester Beschichtungen auf Werkzeugen und Maschinen oder zum Auftragen eines robusten Korrosionsschutzes.

- Wenn Ihr Hauptaugenmerk auf Ästhetik mit Funktion liegt: Wählen Sie diese Methode zur Herstellung lebendiger, strapazierfähiger dekorativer Beschichtungen, die herkömmliche Farben oder Beschichtungen übertreffen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Die Vakuumabscheidung bietet eine leistungsstarke Alternative zu herkömmlichen Beschichtungsverfahren, die gefährliche Chemikalien beinhalten.

Letztendlich bietet die Vakuumabscheidung ein Maß an Kontrolle über die Oberflächentechnik, das in einer normalen Atmosphäre einfach nicht erreichbar ist.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Verfahren | Verdampfung eines Materials im Vakuum, um Atom für Atom einen dünnen, reinen Film auf ein Substrat abzuscheiden. |

| Hauptverwendung | Herstellung von funktionalen, schützenden, optischen und dekorativen Beschichtungen. |

| Hauptvorteil | Unübertroffene Reinheit und Gleichmäßigkeit aufgrund der kontaminationsfreien Vakuumumgebung. |

| Häufige Anwendungen | Halbleiterbauelemente, Solarzellen, Antireflexlinsen, verschleißfeste Werkzeuge, dekorative Oberflächen. |

Bereit, Ihre Produkte mit Hochleistungsbeschichtungen aufzuwerten?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise Vakuumabscheidungsverfahren spezialisiert. Ob Sie modernste Elektronik, langlebige Industriekomponenten oder hochwertige optische Systeme entwickeln – unsere Lösungen gewährleisten die Reinheit und Gleichmäßigkeit, die Ihre Anwendungen erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumabscheidungsanlagen Ihnen helfen können, überlegene Ergebnisse im Bereich der Oberflächentechnik zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen