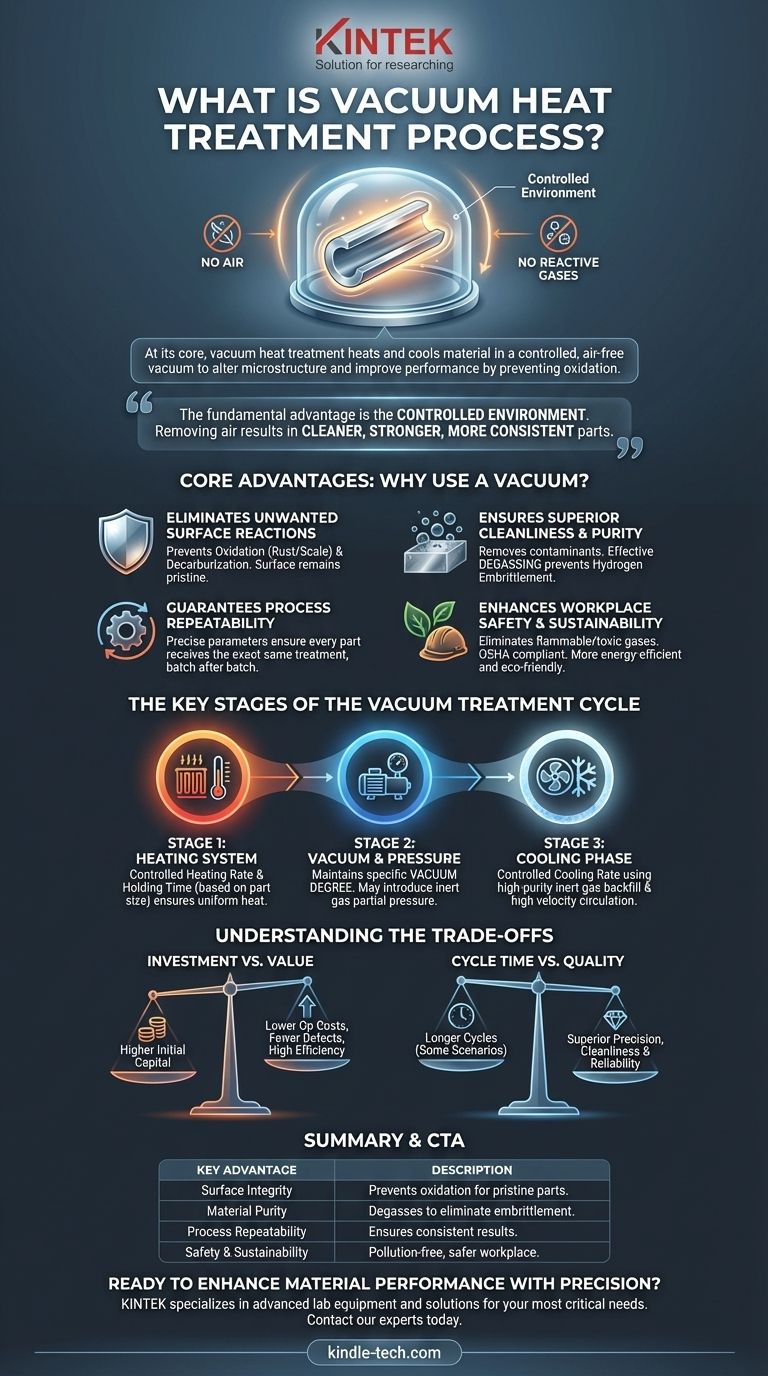

Im Kern ist die Vakuumwärmebehandlung ein Prozess, bei dem ein Material auf eine bestimmte Temperatur erhitzt und dann in einer kontrollierten Weise abgekühlt wird, alles innerhalb einer Vakuumumgebung. Diese Methode nutzt die Abwesenheit einer Atmosphäre, um die innere Mikrostruktur eines Materials zu verändern und dadurch seine Leistung, Qualität und Haltbarkeit zu verbessern, indem unerwünschte Oberflächenreaktionen wie Oxidation verhindert werden.

Der grundlegende Vorteil der Vakuumwärmebehandlung ist nicht die Hitze selbst, sondern die kontrollierte Umgebung. Durch die Entfernung von Luft und anderen reaktiven Gasen werden Oberflächenkontaminationen und -reaktionen eliminiert, was zu saubereren, festeren und gleichmäßigeren Teilen führt, als es mit herkömmlichen atmosphärischen Verfahren möglich ist.

Warum ein Vakuum verwenden? Die Kernvorteile

Die Entscheidung für einen Vakuumofen wird durch die Notwendigkeit einer absoluten Kontrolle über die Umgebung des Werkstücks während des thermischen Zyklus bestimmt. Diese Kontrolle bietet mehrere entscheidende Vorteile.

Eliminierung unerwünschter Oberflächenreaktionen

Die Wärmebehandlung in einer normalen Atmosphäre setzt die Oberfläche eines Metalls Sauerstoff und anderen Gasen aus. Dies kann zu Oxidation (Rostbildung oder Zunderbildung) und Entkohlung führen, einem Prozess, bei dem Kohlenstoff von der Oberfläche des Stahls verloren geht, wodurch dieser weicher wird.

Eine Vakuumumgebung ist inert. Durch die Entfernung dieser reaktiven Gase verhindert der Prozess diese schädlichen Reaktionen und stellt sicher, dass die Oberflächenintegrität des Materials makellos bleibt.

Gewährleistung überlegener Sauberkeit und Reinheit

Das Vakuum zieht aktiv Verunreinigungen von der Oberfläche des Werkstücks ab, wie z. B. Schmierstoffrückstände oder dünne Oxidfilme.

Darüber hinaus ist der Prozess hochwirksam beim Entgasen – dem Entfernen gelöster Gase wie Wasserstoff und Sauerstoff aus dem Metall selbst. Dies ist entscheidend, um Probleme wie Wasserstoffversprödung zu verhindern, die bei hochfesten Bauteilen zu katastrophalen Ausfällen führen können.

Gewährleistung der Prozesswiederholbarkeit

Ohne die unvorhersehbaren Variablen einer Atmosphäre bietet die Vakuumwärmebehandlung eine außergewöhnliche Invarianz und Wiederholbarkeit.

Jeder Zyklus kann mit präzisen Parametern für Temperatur, Zeit und Abkühlrate programmiert werden, um sicherzustellen, dass jedes Teil einer Charge – und jede nachfolgende Charge – exakt die gleiche Behandlung erhält.

Verbesserung der Arbeitssicherheit und Nachhaltigkeit

Herkömmliche Wärmebehandlungen beinhalten oft brennbare und giftige Gase. Vakuumöfen eliminieren dieses Risiko und schaffen eine wesentlich sicherere Arbeitsumgebung, die leichter den OSHA-Vorschriften entspricht.

Der Prozess ist außerdem frei von Umweltverschmutzung und schädlichen Nebenprodukten. Da Verbrennung vermieden wird und oft die Notwendigkeit einer chemischen Nachbehandlung reduziert wird, ist er eine energieeffizientere und umweltbewusstere Wahl.

Die Schlüsselphasen des Vakuumbehandlungszyklus

Ein Vakuumwärmebehandlungsverfahren wird durch drei Hauptphasen definiert, die jeweils präzise gesteuert werden, um die gewünschten Materialeigenschaften zu erzielen.

Phase 1: Das Heizsystem

Das Werkstück wird mithilfe von Widerstands- oder Induktionsheizelementen in der Vakuumkammer erhitzt. Die Aufheizrate, die Halte-Temperatur und die Haltezeit werden durch die Materialart und das gewünschte Ergebnis bestimmt.

Die Haltezeit wird basierend auf der effektiven Dicke und Form des Teils berechnet, um eine gleichmäßige Erwärmung bis in den Kern zu gewährleisten.

Phase 2: Vakuum- und Druckkontrolle

Während der Heiz- und Haltephasen wird ein bestimmter Vakuumgrad (der Druck unterhalb des atmosphärischen Drucks) aufrechterhalten.

In einigen Fällen kann ein Teildruck eines bestimmten Inertgases wie Stickstoff oder Argon eingeführt werden, um den Prozess zu steuern oder die Wärmeübertragung zu unterstützen.

Phase 3: Die Abkühlphase

Nach der Haltezeit muss das Teil mit einer bestimmten Rate abgekühlt werden, um die gewünschte Mikrostruktur zu fixieren.

Dies wird durch verschiedene Kühlmedien und -methoden erreicht, am häufigsten durch das Wiederauffüllen der Kammer mit einem hochreinen Inertgas und dessen Zirkulation mit hoher Geschwindigkeit durch einen leistungsstarken Ventilator.

Die Abwägungen verstehen

Obwohl die Vakuumwärmebehandlung überlegene Ergebnisse liefert, ist es wichtig, ihren betrieblichen Kontext zu verstehen.

Anfangsinvestition vs. Langfristiger Wert

Vakuumofenanlagen stellen in der Regel eine höhere Anfangsinvestition im Vergleich zu herkömmlichen atmosphärischen Öfen dar.

Diese Kosten werden jedoch oft durch niedrigere Betriebskosten aufgrund höherer Energieeffizienz, geringerem Bedarf an Nachbearbeitung (wie Reinigung oder Schleifen) und einer erheblichen Reduzierung von Ausschussteilen aufgrund von Defekten ausgeglichen.

Überlegungen zur Zykluszeit

In einigen Szenarien können die Zykluszeiten von Vakuumöfen länger sein als die bestimmter atmosphärischer Prozesse.

Der Kompromiss liegt zwischen Geschwindigkeit und Qualität. Die Präzision, Sauberkeit und Wiederholbarkeit des Vakuumprozesses rechtfertigen die Zykluszeit für Anwendungen, bei denen Materialleistung und Zuverlässigkeit nicht verhandelbar sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Wärmebehandlungsverfahrens hängt vollständig von Ihrem Endziel für das Material oder die Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenintegrität liegt: Die Vakuumbehandlung ist die definitive Wahl, um Oxidation und Entkohlung bei empfindlichen Legierungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Leistung liegt: Die Entgasungsfähigkeiten der Vakuumbehandlung sind unerlässlich für kritische Komponenten, die keine Wasserstoffversprödung tolerieren dürfen.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Einhaltung von Vorschriften liegt: Vakuumöfen bieten eine saubere, sichere und umweltfreundliche Lösung, die die Gefahren brennbarer Prozessgase eliminiert.

- Wenn Ihr Hauptaugenmerk auf dem Fügen von Komponenten mit extremer Sauberkeit liegt: Vakuumlöten ist auf die makellose, oxidfreie Umgebung angewiesen, die nur ein Vakuumofen bieten kann.

Letztendlich ist die Einführung der Vakuumwärmebehandlung eine strategische Entscheidung, um Kontrolle, Qualität und Wiederholbarkeit in Ihrem Herstellungsprozess zu priorisieren.

Zusammenfassungstabelle:

| Wichtigster Vorteil | Beschreibung |

|---|---|

| Oberflächenintegrität | Verhindert Oxidation und Entkohlung für makellose Teile. |

| Materialreinheit | Entgast Metalle, um Versprödungsrisiken zu eliminieren. |

| Prozesswiederholbarkeit | Gewährleistet konsistente Ergebnisse von Charge zu Charge. |

| Sicherheit & Nachhaltigkeit | Schafft eine umweltfreundliche, OSHA-konforme Arbeitsumgebung. |

Bereit, Ihre Materialleistung durch präzise Wärmebehandlung zu verbessern? Die kontrollierte Umgebung eines Vakuumofens ist unerlässlich, um maximale Oberflächenintegrität, Materialreinheit und Prozesswiederholbarkeit für Ihre kritischsten Komponenten zu erreichen. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bedient die anspruchsvollen Bedürfnisse von Laboren und Herstellern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen überlegene Qualität und Zuverlässigkeit in Ihren Prozess bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten