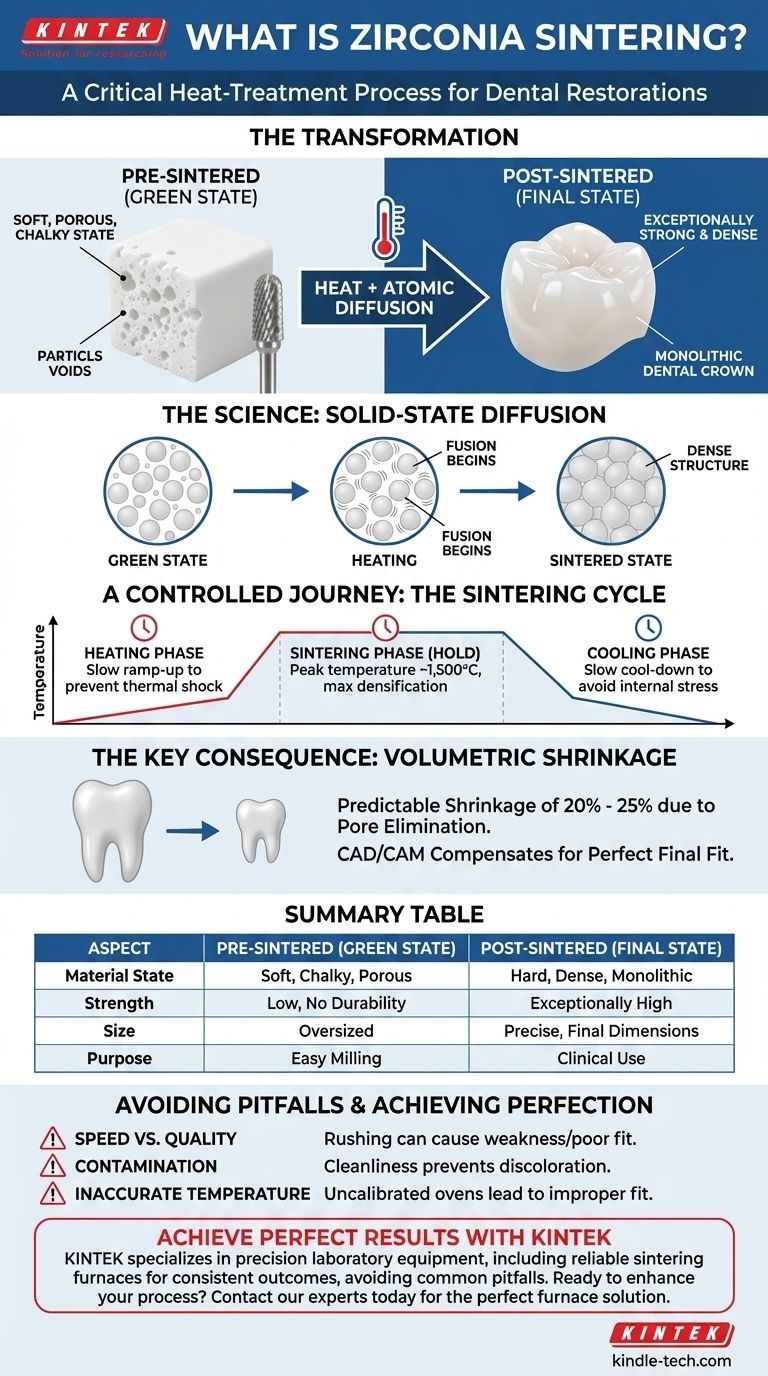

Einfach ausgedrückt, ist das Sintern von Zirkonoxid ein kritischer Wärmebehandlungsprozess, der eine weiche, kreideartige und übergroße gefräste Zirkonoxidrestauration in ihren endgültigen, dichten und außergewöhnlich starken Zustand überführt. Während dieses Prozesses wird das Material auf sehr hohe Temperaturen erhitzt, wodurch seine einzelnen Partikel miteinander verschmelzen, was innere Porosität beseitigt und zu einer signifikanten, vorhersagbaren Schrumpfung führt.

Das Sintern ist nicht nur ein Erwärmungsschritt; es ist eine grundlegende Transformation, die dem Zirkonoxid seine endgültigen mechanischen Eigenschaften und seine Maßgenauigkeit verleiht. Das Verständnis dieses Prozesses ist entscheidend für das Erreichen einer erfolgreichen und langlebigen Endrestauration.

Die Wissenschaft des Sinterns: Vom Pulver zum Festkörper

Um zu verstehen, warum Sintern notwendig ist, muss man zuerst den Zustand des Zirkonoxids verstehen, bevor es in den Ofen kommt. Der Prozess ist eine sorgfältig kontrollierte Reise von einem zerbrechlichen, porösen Zustand zu einer robusten, monolithischen Struktur.

Der Ausgangspunkt: Der „Grüne Zustand“

Vor dem Sintern liegt Zirkonoxid in einem vorsinterten oder „grünen Zustand“ vor. Es hat eine weiche, kreidige Konsistenz.

Dieser Zustand ist ideal zum Fräsen, da er den Verschleiß der Fräser reduziert und eine schnelle Herstellung ermöglicht. In dieser Form besitzt das Material jedoch keine klinische Haltbarkeit.

Die Rolle von Hitze und Atomdiffusion

Der Kern des Sinterns ist ein Prozess, der als Festkörperdiffusion bezeichnet wird. Wenn die Ofentemperatur steigt, gewinnen die einzelnen Zirkonoxidpartikel genügend Energie, um sich zu bewegen und mit ihren Nachbarn zu verbinden.

Diese atomare Verschmelzung schließt die mikroskopischen Lücken (Poren) zwischen den Partikeln. Während diese Hohlräume beseitigt werden, wird das Material dramatisch dichter und fester.

Die drei kritischen Phasen eines Sinterzyklus

Ein typischer Sinterzyklus besteht nicht nur darin, eine Spitzentemperatur zu erreichen; er umfasst einen präzisen und kontrollierten Fortschritt durch drei Stufen.

- Aufheizphase: Die Temperatur wird schrittweise erhöht. Eine langsame Aufheizrate ist entscheidend, um thermischen Schock zu verhindern, bei dem eine schnelle Temperaturänderung zwischen der Oberfläche und dem Kern des Zirkonoxids zu Brüchen führen kann.

- Sinterphase (Haltezeit): Die Restauration wird für eine bestimmte Dauer auf einer Spitzentemperatur (oft um 1.500 °C) gehalten. Der Großteil der Verdichtung und Schrumpfung findet während dieser Haltezeit statt, wenn die Partikel vollständig verschmelzen.

- Abkühlphase: Wie die Aufheizphase muss auch das Abkühlen langsam und kontrolliert erfolgen. Zu schnelles Abkühlen kann innere Spannungen verursachen, die die endgültige Restauration schwächen und sie anfällig für vorzeitiges Versagen machen.

Die wichtigste Folge: Volumetrische Schrumpfung

Das bemerkenswerteste Ergebnis des Sinterns ist eine signifikante und gleichmäßige Größenreduzierung der Restauration.

Warum Schrumpfung auftritt

Schrumpfung ist ein direktes und unvermeidliches Ergebnis der Verdichtung. Wenn die Millionen winziger Poren zwischen den Zirkonoxidpartikeln beseitigt werden, verringert sich das Gesamtvolumen des Materials.

Diese volumetrische Schrumpfung liegt typischerweise zwischen 20 % und 25 %.

Wie die Schrumpfung gesteuert wird

Diese Schrumpfung ist kein Defekt; sie ist eine bekannte, quantifizierbare Eigenschaft des Materials.

Die CAD/CAM-Designsoftware kompensiert dies automatisch. Die Software vergrößert das digitale Design der Restauration um den spezifischen Schrumpfungsfaktor des verwendeten Zirkonoxidblocks, um sicherzustellen, dass das vorsinterte Teil übergroß gefräst wird.

Der Einfluss auf die Endpassform

Wenn der Sinterprozess korrekt durchgeführt wird, schrumpft die übergroße Restauration im „grünen Zustand“ auf die exakten Abmessungen, die im ursprünglichen digitalen Design festgelegt wurden. Dieses vorhersagbare Ergebnis gewährleistet, dass die endgültige Restauration perfekt in den Patienten passt.

Verständnis der Fallstricke und Variablen

Obwohl der Prozess zuverlässig ist, kann eine unsachgemäße Durchführung zu beeinträchtigten Ergebnissen führen. Das Verständnis der Variablen ist der Schlüssel zur Fehlerbehebung und zur Gewährleistung der Konsistenz.

Geschwindigkeit vs. Qualität

Es gibt verschiedene Sinterzyklen. Konventionelle Zyklen sind länger (mehrere Stunden) und haben sich bewährt, um maximale Festigkeit und Ästhetik zu erzielen.

Hochgeschwindigkeits-Sinterzyklen können die Ofenzeit drastisch verkürzen, aber es ist entscheidend, Zirkonoxid zu verwenden, das speziell für diese Zyklen validiert wurde. Das überstürzte Sintern eines inkompatiblen Materials kann zu geringerer Transluzenz, reduzierter Festigkeit und einer unzureichenden Passform führen.

Das Risiko der Kontamination

Der Sinterofen muss makellos sauber sein. Jeglicher Schmutz oder Verunreinigungen von anderen Materialien (wie Färbeflüssigkeiten oder Staub) können während des Sinterns in die Oberfläche des Zirkonoxids eingebrannt werden.

Diese Kontamination kann zu Verfärbungen, weißen Flecken oder Schwachstellen in der endgültigen Restauration führen.

Ungenauer Temperatur

Die endgültigen Eigenschaften und die Genauigkeit des Zirkonoxids hängen direkt davon ab, ob der Ofen die korrekte Temperatur erreicht und hält. Ein nicht kalibrierter Ofen, der zu heiß oder zu kalt läuft, führt zu einer fehlerhaften Passform.

Eine zu niedrig gesinterte Restauration schrumpft möglicherweise nicht ausreichend und ist schwächer, während eine überhitzte Restauration zu stark schrumpfen kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre klinischen oder geschäftlichen Anforderungen beeinflussen, welches Sinterprotokoll Sie wählen. Ein gut gemanagter Prozess ist die Grundlage für ein erfolgreiches Ergebnis, unabhängig vom gewählten Weg.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ästhetik liegt: Verwenden Sie einen konventionellen, längeren Sinterzyklus, wie vom Zirkonoxidhersteller empfohlen, um eine vollständige Verdichtung und optimale Materialeigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf schneller Bearbeitung für eine Restauration am selben Tag liegt: Verwenden Sie einen validierten Hochgeschwindigkeitszyklus mit einem speziell für diesen Zweck entwickelten Zirkonoxidmaterial und stellen Sie sicher, dass Ihr Ofen für diesen exakten Zyklus kalibriert ist.

- Wenn Sie eine fehlerhafte Passform oder eine schwache Restauration beheben: Überprüfen Sie systematisch Ihren gesamten Prozess, von der Sicherstellung der korrekten Verwendung des Schrumpfungsfaktors in der Software bis hin zur Überprüfung der Genauigkeit und Sauberkeit Ihres Sinterofens.

Die Beherrschung der Sinterprinzipien verwandelt es von einem einfachen Erwärmungsschritt in ein vorhersagbares und leistungsstarkes Werkzeug zur Herstellung außergewöhnlicher Restaurationen.

Zusammenfassungstabelle:

| Aspekt | Vorgesintert (Grüner Zustand) | Nach dem Sintern (Endzustand) |

|---|---|---|

| Materialzustand | Weich, kreidig, porös | Hart, dicht, monolithisch |

| Festigkeit | Gering, keine klinische Haltbarkeit | Außergewöhnlich hohe Festigkeit |

| Größe | Um 20–25 % übergroß | Präzise, auf Endmaße geschrumpft |

| Zweck | Ideal für einfaches Fräsen | Bereit für den klinischen Einsatz |

Perfekte Ergebnisse bei jedem Sinterzyklus erzielen

Die Beherrschung des Zirkonoxid-Sinterns ist entscheidend für die Herstellung starker, passgenauer Dentalrestaurationen. Die richtige Ausrüstung gewährleistet konsistente Ergebnisse, unabhängig davon, ob Sie konventionelle oder Hochgeschwindigkeits-Protokolle verwenden.

KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien, einschließlich zuverlässiger Sinteröfen, die für Dentallabore entwickelt wurden. Unsere Lösungen helfen Ihnen, häufige Fallstricke wie thermischen Schock, Kontamination und ungenaue Schrumpfung zu vermeiden und stellen sicher, dass Ihre Restaurationen den höchsten Qualitäts- und Passformstandards entsprechen.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für die Bedürfnisse Ihres Labors zu finden und vorhersagbare, qualitativ hochwertige Ergebnisse für jeden Fall zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum sind Keramikkronen so teuer? Die wahren Kosten eines natürlich aussehenden Lächelns

- Welche Faktoren sind bei der Auswahl eines Dental-Sinterofens wichtig? Passen Sie Ihren Workflow für optimale Ergebnisse an

- Wie mildern einige moderne Pressöfen Probleme im Zusammenhang mit der Presszeit ab? Erzielen Sie konsistente, fehlerfreie Dentalpressvorgänge

- Wird Zirkonoxid gesintert? Der wesentliche Schritt zur Freisetzung maximaler Festigkeit und Haltbarkeit

- Was ist die Sintertemperatur von Zirkonoxid? Optimale Festigkeit und Ästhetik erzielen

- Wie hoch ist die Brenntemperatur für dentalen Porzellanwerkstoff? Ein Leitfaden zu Klassifikationen & Zyklen

- Wie hoch ist die Sintertemperatur von Dentalzirkonoxid? Erzielen Sie maximale Festigkeit und Ästhetik

- Was macht ein Porzellanofen? Erstellen Sie dauerhafte, ästhetische Zahnrestaurationen