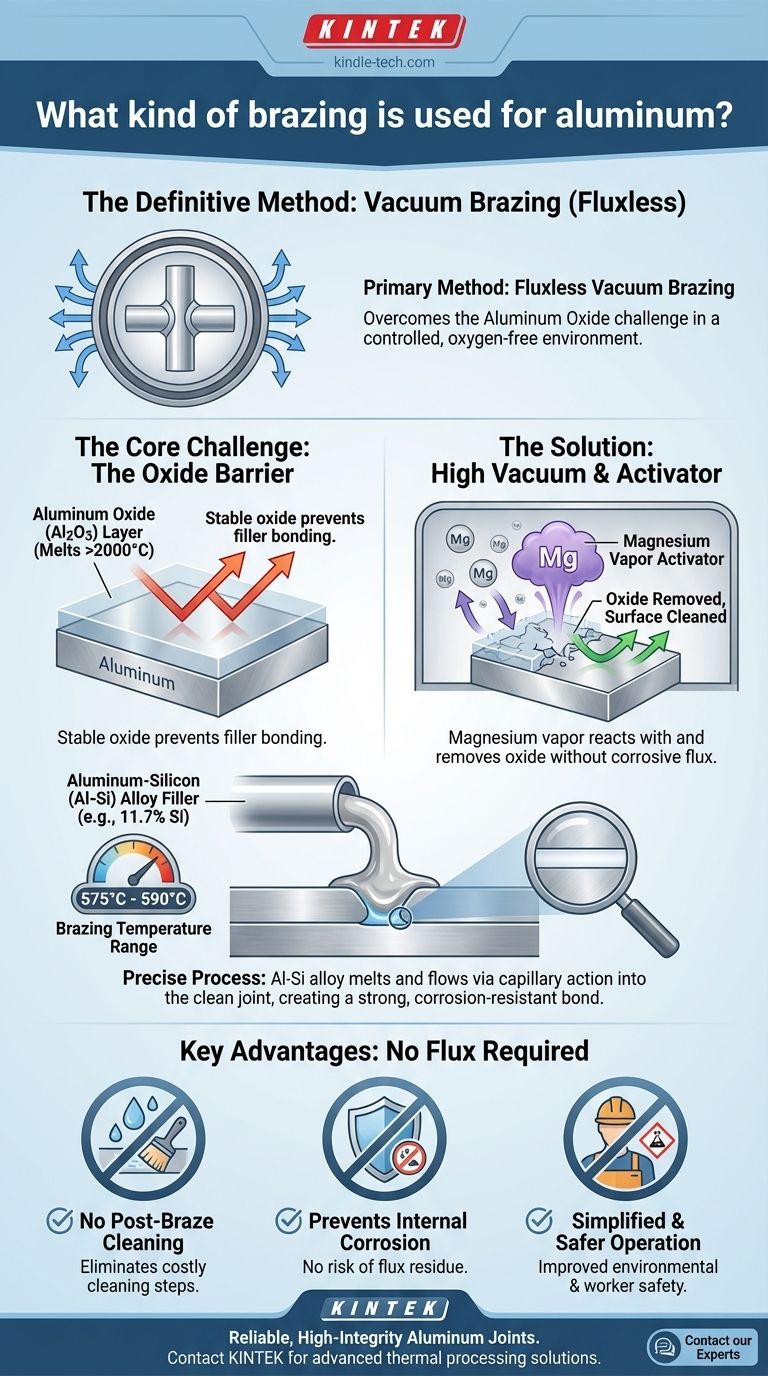

Die gebräuchlichste und effektivste Methode zum Löten von Aluminium ist ein flussmittelfreies Verfahren, das als Vakuumlöten bekannt ist. Diese Technik wird in einer Hochvakuumkammer durchgeführt und verwendet einen speziellen Füllstoff, typischerweise eine Aluminium-Silizium (Al-Si)-Legierung. Sie wurde speziell entwickelt, um die größte Herausforderung beim Fügen von Aluminium zu überwinden: seine stabile, schützende Oberflächenoxidschicht.

Die grundlegende Herausforderung beim Löten von Aluminium ist seine hartnäckige Oxidschicht (Al2O3), die verhindert, dass sich das Füllmaterial verbindet. Vakuumlöten löst dieses Problem, indem es ein Hochvakuum und einen Metallaktivator wie Magnesium verwendet, um die Oxidschicht zu entfernen und eine starke, saubere Verbindung ohne korrosive chemische Flussmittel zu ermöglichen.

Die Kernherausforderung: Überwindung der Oxidbarriere

Aluminiumlöten ist nicht dasselbe wie das Löten von Stahl oder Kupfer. Die Schwierigkeit liegt ausschließlich in der Oberflächenchemie des Metalls.

Das Problem mit Aluminiumoxid (Al2O3)

Aluminium reagiert sofort mit Luft und bildet eine dichte, stabile und transparente Schicht aus Aluminiumoxid (Al2O3).

Diese Oxidschicht hat einen Schmelzpunkt von über 2000 °C, weit höher als das Aluminiumgrundmetall selbst. Diese Schicht wirkt als Barriere und verhindert, dass das geschmolzene Lötfüllmaterial das darunterliegende Aluminium "benetzt" und sich damit verbindet.

Wie Vakuumlöten das Problem löst

Vakuumlöten ist eine elegante, mehrstufige Lösung, die speziell entwickelt wurde, um die Aluminiumoxidschicht ohne den Einsatz aggressiver Chemikalien zu entfernen.

Die Rolle des Hochvakuums

Der Prozess wird in einem Vakuumofen bei Drücken von 10⁻⁵ mbar oder niedriger durchgeführt. Diese streng kontrollierte Umgebung minimiert das Vorhandensein von Sauerstoff und verhindert eine weitere Oxidation der Teile, während sie auf Löttemperatur erhitzt werden.

Die Funktion des Metallaktivators

Um das vorhandene Oxid zu behandeln, wird ein Metallaktivator – am häufigsten Magnesium (Mg) – in den Prozess eingebracht.

Während der Ofen aufheizt, verdampft das Magnesium. Dieser Magnesiumdampf reagiert aktiv mit der Aluminiumoxidschicht, zersetzt sie und reinigt effektiv die Oberfläche des Grundmetalls.

Das Aluminium-Silizium (Al-Si) Füllmaterial

Nachdem die Oxidbarriere entfernt wurde, kann das Füllmaterial seine Aufgabe erfüllen. Für Aluminium ist dies typischerweise eine Aluminium-Silizium (Al-Si)-Legierung.

Diese Legierungen, die 7 % bis 12 % Silizium enthalten, haben einen niedrigeren Schmelzpunkt als das Grundaluminium. Eine Standardwahl ist eine eutektische Al-Si-Legierung mit 11,7 % Silizium, die bei exakt 577 °C schmilzt.

Einmal geschmolzen, fließt dieses Füllmaterial durch Kapillarwirkung in die Verbindung und bildet beim Abkühlen eine starke, dauerhafte und korrosionsbeständige Verbindung.

Den Prozess und seine Vorteile verstehen

Vakuum-Aluminiumlöten (VAB) ist ein präziser industrieller Prozess mit deutlichen Vorteilen gegenüber anderen Methoden.

Präzise Temperaturkontrolle

Das Löttemperaturfenster ist eng, typischerweise 575 °C bis 590 °C. Der Schmelzpunkt des Füllmaterials liegt sehr nahe an dem des Grundmetalls.

Daher verwenden moderne Vakuumöfen mehrere Heizzonen, um eine extrem enge Temperaturgleichmäßigkeit zu gewährleisten, oft innerhalb von ±5,5 °C über die gesamte Charge.

Der Hauptvorteil: Kein Flussmittel erforderlich

Da das Vakuum und der Magnesiumaktivator die Oxidbeseitigung übernehmen, ist kein chemisches Lötflussmittel erforderlich. Dies bietet mehrere entscheidende Vorteile:

- Keine Reinigung nach dem Löten: Eliminiert den komplizierten und kostspieligen Schritt der Reinigung korrosiver Flussmittelrückstände vom fertigen Teil.

- Verhindert interne Korrosion: Es besteht kein Risiko, dass eingeschlossenes Flussmittel versteckte Korrosion und vorzeitiges Versagen in der Endmontage verursacht.

- Vereinfachter und sichererer Betrieb: Vermeidet den Umgang und die Entsorgung aggressiver chemischer Flussmittel, was die Umwelt- und Arbeitssicherheit verbessert.

Resultierende Verbindungsqualität

Die resultierenden Verbindungen sind für ihre hohe Qualität bekannt. Sie weisen eine ausgezeichnete Festigkeit, Zähigkeit und Korrosionsbeständigkeit auf, die mit dem Ausgangsaluminium vergleichbar ist. Die Farbübereinstimmung ist ebenfalls nahezu perfekt, wodurch ein sauberes, nahtloses Erscheinungsbild entsteht.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Fügemethode hängt vollständig von den technischen Anforderungen, dem Volumen und den Kostenbeschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf hochintegren Verbindungen und Volumenproduktion liegt: Vakuumlöten ist die definitive Wahl für kritische Komponenten wie Wärmetauscher in der Automobilindustrie und bietet unübertroffene Konsistenz und Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk darauf liegt, hohe Kapitalinvestitionen zu vermeiden: Beachten Sie, dass Vakuumlöten spezielle Öfen erfordert, was es für Einzelaufträge oder Prototypen weniger geeignet macht, bei denen einfachere, flussmittelbasierte Methoden in Betracht gezogen werden könnten.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit und Leistung der Komponenten liegt: Die flussmittelfreie Natur des Vakuumlötens ist ein erheblicher Vorteil, da sie das Risiko zukünftiger Ausfälle durch flussmittelinduzierte Korrosion vollständig eliminiert.

Indem Sie verstehen, wie Vakuumlöten das Aluminiumoxidproblem grundlegend löst, können Sie selbstbewusst einen Prozess spezifizieren, der zuverlässige, hochwertige Baugruppen produziert.

Zusammenfassungstabelle:

| Schlüsselaspekt | Detail |

|---|---|

| Primäre Methode | Vakuumlöten (flussmittelfrei) |

| Kernherausforderung | Überwindung der Aluminiumoxidschicht (Al2O3) |

| Lösungsmechanismus | Hochvakuum + Magnesium (Mg) Aktivator |

| Typisches Füllmaterial | Aluminium-Silizium (Al-Si) Legierung (z.B. 11,7 % Si) |

| Löttemperaturbereich | 575 °C – 590 °C |

| Hauptvorteil | Kein Flussmittel erforderlich, wodurch die Reinigung nach dem Löten und das Korrosionsrisiko entfallen |

Benötigen Sie zuverlässige, hochintegre Aluminiumverbindungen für Ihr Labor oder Ihre Produktionsanforderungen?

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Vakuumlötsystemen und Verbrauchsmaterialien. Unsere Expertise stellt sicher, dass Ihre Aluminiumbaugruppen maximale Festigkeit, Haltbarkeit und Korrosionsbeständigkeit ohne die Komplikationen von Flussmittel erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Lötanforderungen unterstützen und die Qualität Ihrer Produkte verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Wie hoch ist die Betriebstemperatur eines Ofens? Von der Hausheizung bis zur industriellen Verarbeitung

- Kann man etwas in einer Vakuumkammer erhitzen? Beherrschen Sie die präzise thermische Verarbeitung in luftleeren Umgebungen

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Was ist die Sinterzeit? Eine kritische Prozessvariable für Materialdichte und -festigkeit