Die Sinterzeit ist keine feste Konstante, sondern eine kritische Prozessvariable, die die Endqualität einer Komponente bestimmt. Sie bezieht sich auf die spezifische Dauer, während der ein verdichtetes Material bei seiner maximalen Sintertemperatur gehalten wird. Während dieser "Halte-" oder "Verweilzeit" findet atomare Diffusion statt, die die einzelnen Partikel miteinander verschmilzt, um die Porosität zu reduzieren und die Dichte und Festigkeit des Materials zu erhöhen.

Die Sinterzeit muss sorgfältig mit Temperatur und Materialeigenschaften abgestimmt werden. Ziel ist es, die gewünschte Materialdichte und mechanischen Eigenschaften zu erreichen, ohne Defekte einzuführen oder Energie zu verschwenden, was sie zu einem entscheidenden Parameter für die Prozesskontrolle macht.

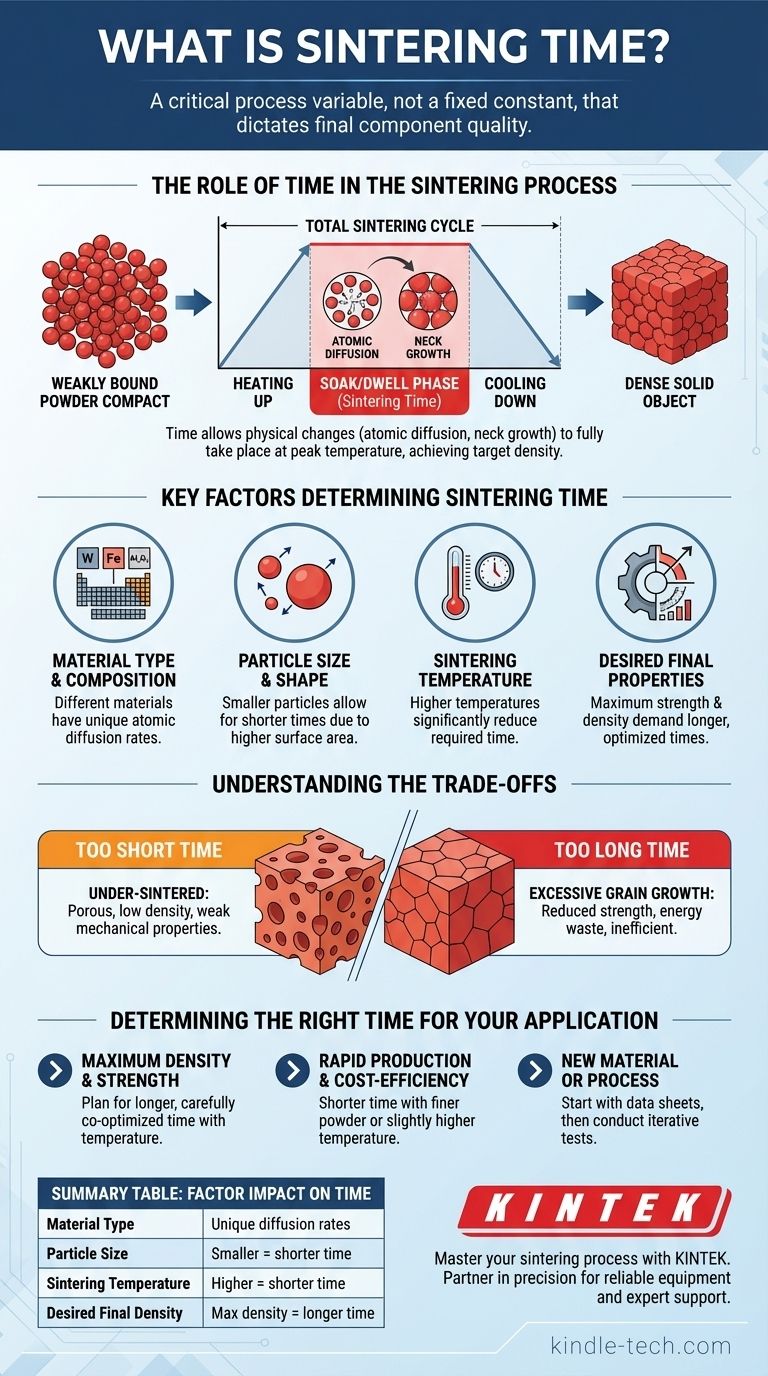

Die Rolle der Zeit im Sinterprozess

Sintern verwandelt ein schwach gebundenes Pulver in ein dichtes, festes Objekt. Während die Temperatur die Energie für diese Transformation liefert, ermöglicht die Zeit, dass die physikalischen Veränderungen vollständig stattfinden.

Definition der Sinter-"Haltephase"

Der gesamte Sinterzyklus umfasst das Aufheizen, das Halten bei Temperatur und das Abkühlen. Die Sinterzeit bezieht sich speziell auf die mittlere Phase – den Zeitraum, in dem das Material bei der maximal festgelegten Temperatur gehalten wird. Dies ist die kritischste Phase für die Verdichtung.

Was passiert in dieser Zeit?

Bei der maximalen Sintertemperatur werden Atome hochmobil. Sie diffundieren über die Grenzen benachbarter Partikel hinweg und bilden "Hälse", die mit der Zeit wachsen. Wenn diese Hälse expandieren, ziehen sich die Partikel näher zusammen, wodurch die Hohlräume (Poren) zwischen ihnen schrumpfen und die gesamte Komponente dichter wird.

Das Ziel: Erreichen der Zieldichte

Das primäre Ziel der Haltephase ist das Erreichen der angestrebten Enddichte. Eine längere Sinterzeit ermöglicht mehr atomare Diffusion, was zu einer stärkeren Poreneliminierung und einem dichteren, stärkeren Endteil führt.

Schlüsselfaktoren, die die Sinterzeit bestimmen

Es gibt keine universelle Sinterzeit; sie hängt stark vom Material und dem gewünschten Ergebnis ab. Mehrere Schlüsselfaktoren müssen berücksichtigt werden.

Materialart und -zusammensetzung

Verschiedene Materialien haben sehr unterschiedliche atomare Diffusionsraten. Metalle wie Wolfram haben extrem hohe Schmelzpunkte und erfordern spezifische Zeit-Temperatur-Profile, während viele Keramiken unter völlig anderen Bedingungen sintern. Die Anwesenheit von Additiven kann den Prozess ebenfalls beschleunigen oder hemmen.

Partikelgröße und -form

Kleinere Partikel haben ein höheres Oberflächen-Volumen-Verhältnis. Dies bietet mehr Kontaktpunkte und eine größere treibende Kraft für die Diffusion, was im Allgemeinen kürzere Sinterzeiten im Vergleich zu größeren Partikeln ermöglicht.

Sintertemperatur

Zeit und Temperatur sind untrennbar miteinander verbunden. Eine höhere Sintertemperatur erhöht die Rate der atomaren Diffusion, was die erforderliche Sinterzeit erheblich verkürzen kann. Eine zu starke Erhöhung der Temperatur birgt jedoch das Risiko des Schmelzens oder der Förderung unerwünschten Kornwachstums.

Gewünschte Endprodukteigenschaften

Die erforderliche Leistung der Endkomponente ist ein wichtiger Faktor. Ein Strukturteil, das maximale Festigkeit und nahezu keine Porosität erfordert, wird eine längere, optimiertere Sinterzeit verlangen als eine Komponente, bei der eine gewisse Restporosität akzeptabel ist.

Die Kompromisse verstehen: Die Risiken falscher Zeitplanung

Die Optimierung der Sinterzeit ist ein Balanceakt. Eine Abweichung vom optimalen Fenster kann die Qualität des Endprodukts erheblich beeinträchtigen.

Was passiert, wenn die Zeit zu kurz ist?

Wenn die Sinterzeit unzureichend ist, wird das Teil "untersintert". Die Diffusion ist unvollständig, was zu einer porösen Komponente mit geringer Dichte, schlechter Bindung zwischen den Partikeln und schwachen mechanischen Eigenschaften wie Festigkeit und Härte führt.

Was passiert, wenn die Zeit zu lang ist?

Eine übermäßige Sinterzeit ist nicht nur ineffizient und kostspielig, sondern kann auch schädlich sein. Das Hauptrisiko ist übermäßiges Kornwachstum. Wenn Körner zusammenwachsen und größer werden, kann die mechanische Festigkeit des Materials tatsächlich abnehmen. Es verschwendet Energie und reduziert den Durchsatz des Fertigungsprozesses.

Die richtige Zeit für Ihre Anwendung bestimmen

Die optimale Sinterzeit ist immer ein Kompromiss zwischen dem Erreichen idealer Materialeigenschaften, Prozesseffizienz und Kosten.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Planen Sie eine längere Sinterzeit ein, die sorgfältig mit der Temperatur optimiert werden muss, um eine vollständige Verdichtung ohne übermäßiges Kornwachstum zu erreichen.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion und Kosteneffizienz liegt: Sie können eine kürzere Zeit verwenden, oft kompensiert durch die Verwendung eines feineren Ausgangspulvers oder einer etwas höheren (aber sorgfältig kontrollierten) Sintertemperatur.

- Wenn Sie mit einem neuen Material oder Prozess arbeiten: Beginnen Sie immer mit den Parametern, die in technischen Datenblättern oder in der etablierten Literatur angegeben sind, und führen Sie dann iterative Tests durch, um die optimale Zeit für Ihre spezifische Ausrüstung und Ziele zu verfeinern.

Letztendlich geht es beim Beherrschen der Sinterzeit darum, die Umwandlung des Materials von einem losen Pulver in eine hochleistungsfähige feste Komponente präzise zu steuern.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Sinterzeit |

|---|---|

| Materialart | Verschiedene Materialien (z.B. Metalle vs. Keramiken) haben einzigartige Diffusionsraten. |

| Partikelgröße | Kleinere Partikel ermöglichen im Allgemeinen kürzere Sinterzeiten. |

| Sintertemperatur | Höhere Temperaturen können die benötigte Zeit erheblich verkürzen. |

| Gewünschte Enddichte | Maximale Festigkeit und Dichte erfordern eine längere, optimierte Zeit. |

Meistern Sie Ihren Sinterprozess mit KINTEK.

Die Bestimmung der präzisen Sinterzeit ist entscheidend, um die gewünschte Dichte, Festigkeit und Qualität Ihrer Komponenten zu erreichen. Unsere Expertise in Laborgeräten und Verbrauchsmaterialien kann Ihnen helfen, diese Schlüsselvariable für Ihre spezifischen Materialien und Produktionsziele zu optimieren.

Lassen Sie KINTEK Ihr Partner für Präzision sein. Wir bieten die zuverlässige Ausrüstung und den fachkundigen Support, den Sie benötigen, um sicherzustellen, dass Ihr Sinterprozess effizient und effektiv ist, wodurch Sie Zeit und Kosten sparen und gleichzeitig die Leistung maximieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre Sinterherausforderungen zu besprechen und die richtige Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was sind die Defekte bei gesinterten Teilen? Vermeidung von Verzug, Rissbildung und Porositätsproblemen

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Kann man etwas in einer Vakuumkammer erhitzen? Beherrschen Sie die präzise thermische Verarbeitung in luftleeren Umgebungen