Das definitive Material, das für moderne Hochleistungs-Schaftfräser verwendet wird, ist ein Verbundwerkstoff, bekannt als gesintertes Hartmetall, am häufigsten Wolframkarbid. Dieses Material ist kein einfaches Metall, sondern eine Matrix aus extrem harten Wolframkarbid (WC)-Partikeln, die durch ein metallisches Bindemittel, typischerweise Kobalt (Co) oder manchmal Nickel, zusammengehalten oder "zementiert" werden.

Die Wahl von Wolframkarbid ist nicht nur eine Frage seiner Härte. Es ist eine strategische Entscheidung, eine einzigartige Kombination aus Hitzebeständigkeit, Verschleißfestigkeit und Steifigkeit zu nutzen, die höhere Geschwindigkeiten, überragende Präzision und eine längere Werkzeugstandzeit bei anspruchsvollen Bearbeitungsvorgängen ermöglicht.

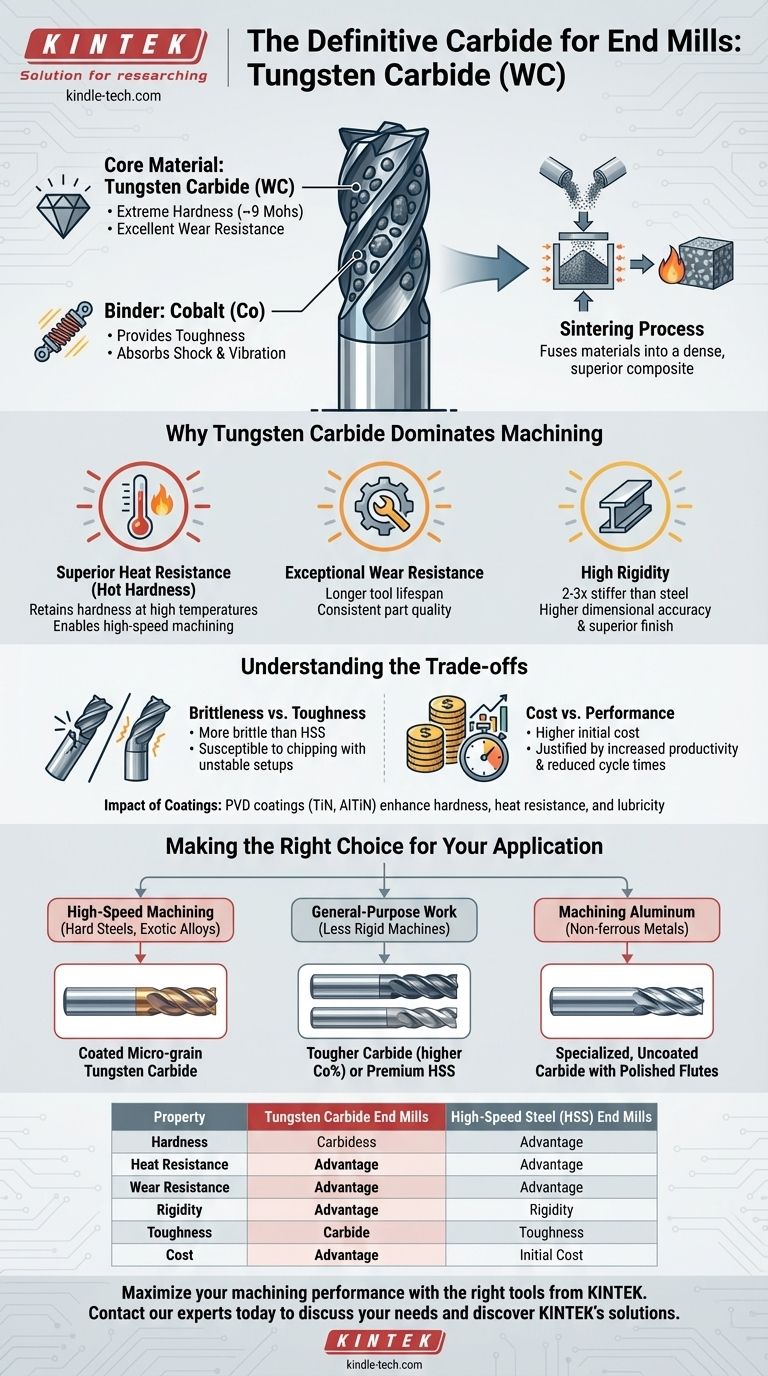

Die Zusammensetzung eines Hartmetall-Schaftfräsers

Um zu verstehen, warum dieses Material so effektiv ist, müssen Sie zunächst seine beiden Hauptkomponenten und deren Zusammenwirken verstehen.

Das Kernmaterial: Wolframkarbid (WC)

Wolframkarbidpartikel verleihen dem Werkzeug die extreme Härte und Verschleißfestigkeit, für die es bekannt ist. Auf der Mohs-Härteskala liegt es bei etwa 9, knapp unter dem Diamanten.

Diese inhärente Härte bedeutet, dass die Schneide viel länger scharf bleibt als Stahl, selbst beim Schneiden von abrasiven oder gehärteten Metallen.

Das Bindemittel: Kobalt (Co)

Reines Wolframkarbid ist zu spröde, um allein als Werkzeug verwendet zu werden. Kobalt wird als metallisches Bindemittel hinzugefügt, das die harten Karbidkörner zusammenhält.

Das Kobalt sorgt für Zähigkeit, d.h. die Fähigkeit, Energie zu absorbieren und Absplitterungen oder Brüche durch den Schock und die Vibration von Schnittkräften zu widerstehen. Der Prozentsatz an Kobalt (typischerweise 3-15%) beeinflusst direkt die Eigenschaften des Werkzeugs.

Der Herstellungsprozess: Sintern

Die Pulver aus Wolframkarbid und Kobalt werden gemischt, zu einem Schaftfräserrohling gepresst und unter Druck in einem Prozess namens Sintern erhitzt.

Dieser Prozess verschmilzt die Materialien zu einem festen, dichten Verbundwerkstoff mit Eigenschaften, die denen seiner einzelnen Bestandteile weit überlegen sind.

Warum Wolframkarbid die Bearbeitung dominiert

Die physikalischen Eigenschaften von Wolframkarbid führen direkt zu spürbaren Vorteilen in der Werkstatt. Diese Vorteile sind der Grund, warum es zum Industriestandard für Leistung geworden ist.

Überragende Hitzebeständigkeit (Warmhärte)

Dies ist wohl die wichtigste Eigenschaft von Hartmetall. Wolframkarbid behält seine Härte bei den hohen Temperaturen, die bei aggressiven Schneidvorgängen entstehen.

Materialien wie Hochgeschwindigkeitsstahl (HSS) werden bei Hitze dramatisch weicher, was eine Reduzierung der Schnittgeschwindigkeiten erzwingt. Die "Warmhärte" von Hartmetall ermöglicht die Hochgeschwindigkeitsbearbeitung, die die moderne Fertigung auszeichnet.

Außergewöhnliche Verschleißfestigkeit

Da die Schneide nicht schnell abstumpft, kann ein einzelner Hartmetall-Schaftfräser viel mehr Teile produzieren als ein vergleichbarer HSS-Fräser, bevor er ersetzt werden muss.

Dies führt zu einer längeren Werkzeugstandzeit und einer gleichmäßigeren Teilequalität über eine Produktionsserie hinweg, wie die Reduzierung des Geräteverschleißes und die Steigerung der Arbeitseffizienz zeigen.

Hohe Steifigkeit

Hartmetall ist etwa zwei- bis dreimal steifer als Stahl. Dieser hohe Elastizitätsmodul bedeutet, dass das Werkzeug unter Last sehr wenig ablenkt.

Weniger Werkzeugablenkung führt zu höherer Maßhaltigkeit, geraderen Wänden in Taschen und Nuten und einer überlegenen Oberflächengüte des Werkstücks.

Die Kompromisse verstehen

Kein Material ist perfekt. Das Erkennen der Grenzen von Hartmetall ist entscheidend, um es effektiv einzusetzen und Werkzeugversagen zu vermeiden.

Sprödigkeit vs. Zähigkeit

Der primäre Kompromiss für die extreme Härte von Hartmetall ist seine relative Sprödigkeit. Im Vergleich zu HSS ist es anfälliger für Absplitterungen oder katastrophale Brüche.

Dies macht es weniger fehlerverzeihend bei instabilen Aufspannungen, übermäßigen Vibrationen (Rattern) oder Unterbrechungen im Schnitt, insbesondere bei älteren, weniger steifen Maschinen.

Kosten

Vollhartmetall-Schaftfräser sind in der Anschaffung deutlich teurer als ihre HSS-Pendants. Diese höheren Anfangskosten werden jedoch oft durch erhöhte Produktivität, längere Werkzeugstandzeit und reduzierte Zykluszeiten gerechtfertigt.

Die Auswirkungen von Beschichtungen

Viele Hartmetall-Schaftfräser werden mit fortschrittlichen PVD-Beschichtungen (Physical Vapor Deposition) wie Titannitrid (TiN) oder Aluminiumtitannitrid (AlTiN) versehen. Diese mikroskopisch kleinen Schichten verleihen der Werkzeugoberfläche noch mehr Härte, Hitzebeständigkeit und Schmierfähigkeit, wodurch ihr Leistungsspektrum weiter erweitert wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Schaftfräsers erfordert die Abstimmung der Werkzeugeigenschaften auf das zu bearbeitende Material und Ihre Produktionsziele.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsbearbeitung von harten Stählen, Edelstählen oder exotischen Legierungen liegt: Ein beschichteter, feinkörniger Wolframkarbid-Schaftfräser ist die einzig praktikable Wahl für seine unübertroffene Hitze- und Verschleißfestigkeit.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Arbeiten an weniger steifen Maschinen liegt: Eine zähere Hartmetallsorte (mit einem höheren Kobaltanteil) oder ein hochwertiges HSS-Werkzeug könnte fehlerverzeihender sein und vorzeitigem Werkzeugbruch durch Rattern vorbeugen.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von Aluminium oder anderen weichen Nichteisenmetallen liegt: Ein spezialisierter, unbeschichteter Hartmetall-Schaftfräser mit scharfen, polierten Nuten ist ideal, um Materialanhaftungen an der Schneide zu verhindern.

Indem Sie verstehen, dass ein Hartmetall-Schaftfräser ein präzise konstruierter Verbundwerkstoff ist, können Sie fundiertere Entscheidungen treffen, um Ihre Bearbeitungsleistung zu maximieren.

Zusammenfassungstabelle:

| Eigenschaft | Wolframkarbid-Schaftfräser | Hochgeschwindigkeitsstahl (HSS)-Schaftfräser |

|---|---|---|

| Härte (Mohs) | ~9 (Sehr hoch) | ~7-8 (Hoch) |

| Hitzebeständigkeit | Ausgezeichnet (Warmhärte) | Gut (wird bei hohen Temperaturen weicher) |

| Verschleißfestigkeit | Außergewöhnlich (lange Werkzeugstandzeit) | Mäßig |

| Steifigkeit | 2-3x steifer als Stahl | Weniger steif |

| Zähigkeit | Spröde (anfällig für Absplitterungen) | Fehlerverzeihender |

| Kosten | Höhere Anschaffungskosten | Niedrigere Anschaffungskosten |

Maximieren Sie Ihre Bearbeitungsleistung mit den richtigen Werkzeugen von KINTEK.

Als Spezialist für Hochleistungs-Labor- und Bearbeitungsgeräte bietet KINTEK Premium-Wolframkarbid-Schaftfräser an, die für überragende Hitzebeständigkeit, Verschleißfestigkeit und Steifigkeit ausgelegt sind. Egal, ob Sie harte Stähle, Edelstähle oder exotische Legierungen bearbeiten, unsere Werkzeuge liefern eine längere Lebensdauer, höhere Geschwindigkeiten und gleichbleibende Präzision.

Lassen Sie uns Ihnen helfen, den perfekten Schaftfräser für Ihre Anwendung auszuwählen. Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und zu entdecken, wie die Lösungen von KINTEK Ihre Produktivität steigern und Ausfallzeiten reduzieren können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Mühlen mit Achat-Mahlbehälter und Kugeln

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Welche Rolle spielt eine mechanische Kugelmühle bei der Synthese von glasartigen anorganischen Festkörperelektrolyten (ISEs)?

- Welche Produktgröße erreicht eine Kugelmühle? Erzielen Sie Mikrometer-Präzision für Ihre Materialien

- Warum ist das sekundäre Kugelmühlen für Schwefelkathoden notwendig? Master-Vorbereitung von Festkörperelektrolyt-Kompositen

- Was sind die Parameter des Kugelmühlenprozesses? Optimierung des Mahlens für Effizienz und Partikelgröße

- Wie steigert man die Produktion in einer Kugelmühle? Optimieren Sie Geschwindigkeit, Mahlkörper und Zufuhr für maximalen Durchsatz