Die primäre Maschine, die zur Kalzinierung verwendet wird, ist ein Kalzinierofen, ein spezialisierter Industrieofen oder Brennofen. Dieses Gerät ist dafür ausgelegt, feste Materialien in einer präzise kontrollierten Atmosphäre auf sehr hohe Temperaturen knapp unter ihrem Schmelzpunkt zu erhitzen, um eine chemische oder physikalische Veränderung auszulösen.

Ein Kalzinierofen ist nicht nur ein Hochtemperaturofen; er ist ein Präzisionsreaktor. Sein Zweck ist es, die chemische Zusammensetzung eines Materials grundlegend zu verändern, indem flüchtige Stoffe entfernt oder eine thermische Zersetzung bewirkt wird, und das alles, ohne die Substanz selbst zu schmelzen.

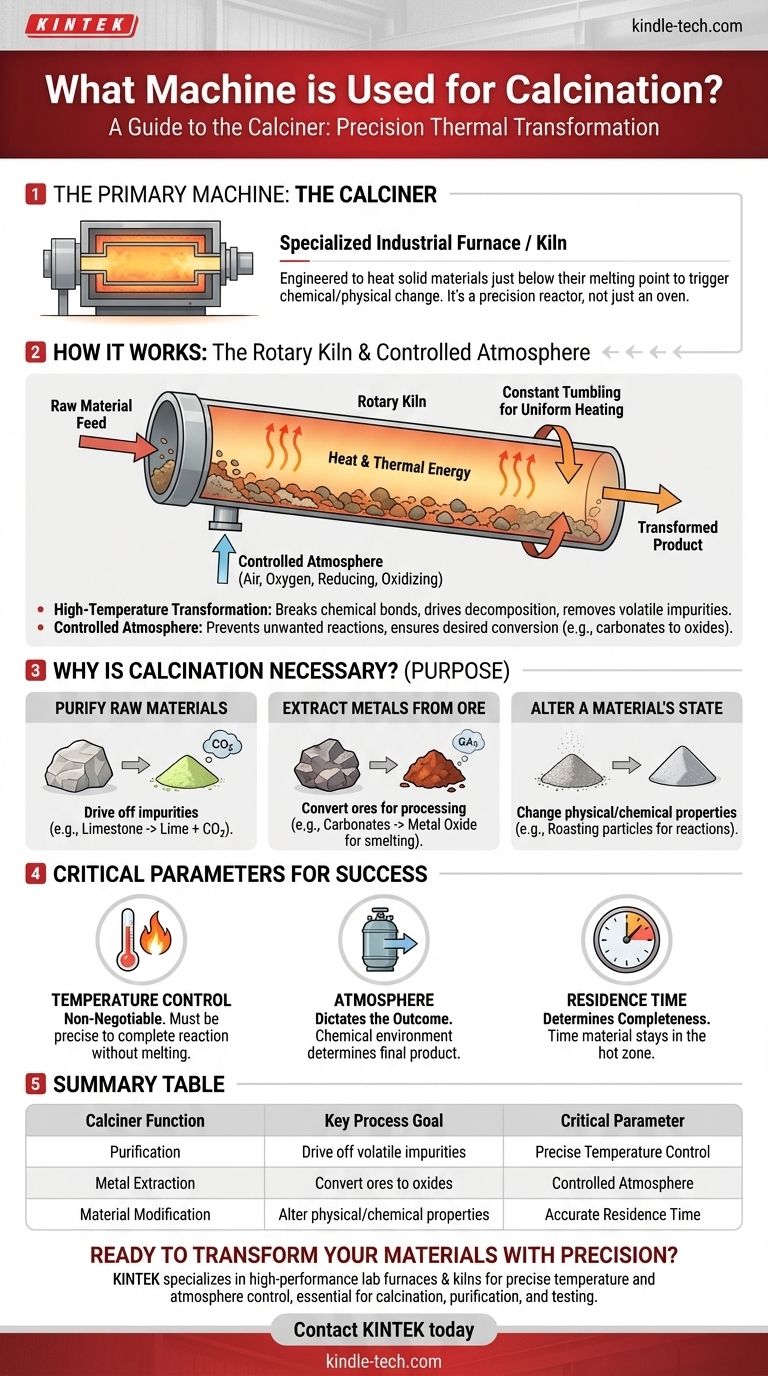

Wie ein Kalzinierofen funktioniert

Die Konstruktion eines Kalzinierofens wird durch seine Kernfunktion bestimmt: die Anwendung präziser thermischer Energie unter spezifischen atmosphärischen Bedingungen. Obwohl die Designs variieren, bleiben die zugrunde liegenden Prinzipien konstant.

Das Kernprinzip: Hochtemperaturumwandlung

Die grundlegende Aufgabe eines Kalzinierofens besteht darin, Materialien auf eine bestimmte Temperatur zu erhitzen und dort zu halten. Diese Temperatur ist hoch genug, um chemische Bindungen zu brechen, wird aber strategisch unterhalb des Schmelzpunkts des Materials gehalten.

Dieser Prozess treibt die thermische Zersetzung voran, bei der Verbindungen in einfachere Substanzen zerfallen. Er wird auch verwendet, um flüchtige Verunreinigungen wie Wasser, Kohlendioxid oder Schwefelverbindungen zu entfernen.

Gängiges Design: Der Drehrohrofen

Viele Kalzinieröfen sind als Drehrohrofen konzipiert, ein großes, rotierendes zylindrisches Gefäß. Das Rohmaterial wird an einem Ende zugeführt, und während sich der Zylinder langsam dreht, wälzt sich das Material zum anderen Ende.

Dieses ständige Wälzen stellt sicher, dass jedes Partikel gleichmäßig erhitzt wird. Dieses Design ermöglicht einen kontinuierlichen Prozess und ist daher für die industrielle Produktion sehr effizient.

Die Bedeutung einer kontrollierten Atmosphäre

Bei der Kalzinierung geht es nicht nur um Hitze; die Atmosphäre im Kalzinierofen ist entscheidend. Der Prozess wird oft mit einer begrenzten Zufuhr von Luft oder Sauerstoff oder sogar in einer spezifischen reduzierenden oder oxidierenden Atmosphäre durchgeführt.

Diese Kontrolle verhindert unerwünschte Reaktionen und stellt sicher, dass die gewünschte chemische Umwandlung stattfindet, wie z. B. die Umwandlung von Metallkarbonaten oder -sulfaten in ihre jeweiligen Oxide bei der Erzverarbeitung.

Der Zweck: Warum Kalzinierung notwendig ist

Industrien nutzen die Kalzinierung, um Materialien für nachfolgende Schritte vorzubereiten oder zu reinigen. Das Ziel ist es, ein verfeinertes, konzentrierteres oder chemisch stabileres Produkt zu erzeugen.

Zur Reinigung von Rohmaterialien

Die häufigste Anwendung der Kalzinierung ist das Austreiben von Verunreinigungen. Beispielsweise treibt das Erhitzen von Kalkstein (Kalziumkarbonat) in einem Kalzinierofen Kohlendioxid aus und hinterlässt Branntkalk (Kalziumoxid), einen wichtigen Bestandteil bei der Zement- und Stahlherstellung.

Zur Gewinnung von Metallen aus Erzen

In der Metallurgie ist die Kalzinierung ein entscheidender Schritt. Sie wird verwendet, um Metallerze in eine Form umzuwandeln, die leichter weiterverarbeitet werden kann. Das Erhitzen eines Metallkarbonaterzes entfernt das Kohlendioxid und hinterlässt ein Metalloxid, das dann zu reinem Metall ausgeschmolzen werden kann.

Zur Veränderung des Aggregatzustands eines Materials

Der Prozess kann auch verwendet werden, um die physikalischen oder chemischen Eigenschaften eines Materials zu verändern. Dies umfasst Prozesse wie das Rösten feiner Metallpartikel, um sie für weitere chemische Reaktionen unter spezifischen atmosphärischen Bedingungen vorzubereiten.

Verständnis der kritischen Parameter

Eine erfolgreiche Kalzinierung hängt von der präzisen Kontrolle mehrerer Variablen ab. Die Nichtbeachtung dieser Parameter führt zu einer unvollständigen Reaktion oder einem ruinierten Produkt.

Temperaturkontrolle ist nicht verhandelbar

Der gesamte Prozess hängt von der Einhaltung der richtigen Temperatur ab. Ist die Temperatur zu niedrig, wird die Reaktion nicht abgeschlossen. Ist sie zu hoch und das Material schmilzt, schlägt der Prozess fehl und kann die Ausrüstung beschädigen.

Die Atmosphäre bestimmt das Ergebnis

Die chemische Umgebung im Kalzinierofen bestimmt das Endprodukt. Die Verwendung einer reduzierenden Atmosphäre (wenig Sauerstoff) führt zu einem anderen chemischen Ergebnis als eine oxidierende Atmosphäre (viel Sauerstoff). Dies muss auf das spezifische Material und das gewünschte Ergebnis zugeschnitten sein.

Die Verweilzeit bestimmt die Vollständigkeit

Die Verweilzeit bezieht sich darauf, wie lange das Material in der heißen Zone des Kalzinierofens verbleibt. Dies wird durch die Rotationsgeschwindigkeit und die Neigung eines Drehrohrofens gesteuert. Eine unzureichende Verweilzeit führt zu einer unvollständigen Reaktion, während eine übermäßige Zeit ineffizient sein und Energie verschwenden kann.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Einrichtung des Kalzinierungsprozesses wird immer auf das Endziel zugeschnitten.

- Wenn Ihr Hauptaugenmerk auf der Reinigung liegt (z. B. Herstellung von Branntkalk aus Kalkstein): Ihre Hauptsorge ist das Erreichen der Temperatur, die erforderlich ist, um die flüchtige Verbindung (CO2) vollständig auszutreiben.

- Wenn Ihr Hauptaugenmerk auf der Metallgewinnung liegt (z. B. aus einem Erz): Sie müssen sowohl die Temperatur als auch die Atmosphäre streng kontrollieren, um sicherzustellen, dass das Erz in das gewünschte Metalloxid zerfällt, ohne unerwünschte Nebenreaktionen.

- Wenn Ihr Hauptaugenmerk auf der Materialmodifikation liegt (z. B. Rösten von Pulvern): Ihr Erfolg hängt fast ausschließlich von der Aufrechterhaltung der genauen atmosphärischen Zusammensetzung ab, um die spezifische chemische Veränderung herbeizuführen, die erforderlich ist.

Letztendlich ist der Kalzinierofen ein unverzichtbares industrielles Werkzeug, das zur präzisen Umwandlung von Rohmaterialien in wertvollere, gereinigte oder reaktivere Formen durch die kontrollierte Anwendung von Wärme dient.

Zusammenfassungstabelle:

| Funktion des Kalzinierofens | Wichtigstes Prozessziel | Kritischer Parameter |

|---|---|---|

| Reinigung | Austreiben flüchtiger Verunreinigungen (z. B. CO2 aus Kalkstein) | Präzise Temperaturkontrolle |

| Metallgewinnung | Umwandlung von Erzen in Oxide zur einfacheren Verarbeitung | Kontrollierte Atmosphäre |

| Materialmodifikation | Veränderung der physikalischen/chemischen Eigenschaften einer Substanz | Genaue Verweilzeit |

Bereit, Ihre Materialien präzise zu transformieren?

Die Kalzinierung ist ein heikler Prozess, bei dem die richtige Ausrüstung den Unterschied ausmacht. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -Brennöfen, die für präzise Temperatur- und Atmosphärenkontrolle ausgelegt sind, was für eine erfolgreiche Kalzinierung, Reinigung und Materialprüfung unerlässlich ist.

Egal, ob Sie neue Materialien entwickeln, Erze verarbeiten oder die Produktreinheit sicherstellen, unsere Geräte liefern die Zuverlässigkeit und Genauigkeit, die Ihr Labor erfordert.

Kontaktieren Sie KINTEK noch heute, um die perfekte Kalzinierungslösung für Ihre spezifische Anwendung und Ihre Ziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Wie funktioniert ein Rotationskalzinierer? Kontinuierliche Verarbeitung fester Stoffe mit hohem Durchsatz meistern

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist die Trockenzone in einem Drehrohrofen? Steigern Sie die Effizienz mit modernen Trocknungslösungen

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung