Im Wesentlichen kann eine Vielzahl von Materialien mittels chemischer Gasphasenabscheidung (CVD) abgeschieden werden. Dieser Prozess wird verwendet, um dünne Schichten von Halbleitern wie Silizium, harte Beschichtungen wie Titannitrid, verschiedene Kohlenstoffformen einschließlich Diamant und Graphen sowie funktionelle Polymere wie Fluorkohlenwasserstoffe herzustellen. Die Materialwahl wird durch die spezifischen Eigenschaften bestimmt, die für die Endanwendung erforderlich sind, von der elektrischen Leitfähigkeit bis zur mechanischen Härte.

Das Kernprinzip von CVD ist seine Vielseitigkeit. Anstatt an eine feste Liste von Materialien zu denken, sollte man besser verstehen, dass CVD eine Technik zur Synthese fester Schichten aus gasförmigen Vorläufern ist. Die eigentliche Frage ist nicht, was abgeschieden werden kann, sondern welche funktionelle Eigenschaft Sie auf einer Oberfläche erzeugen müssen.

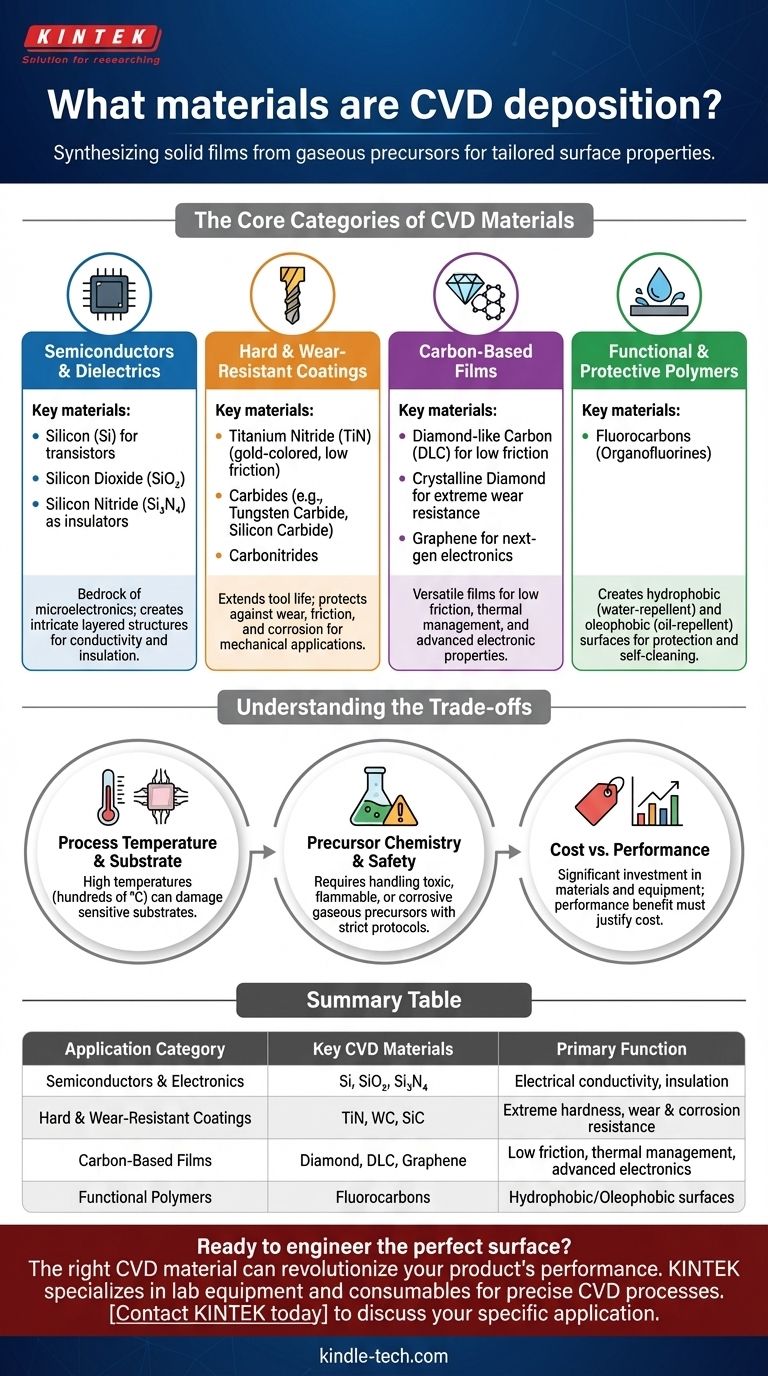

Die Kernkategorien von CVD-Materialien

Das Material, das Sie mit CVD abscheiden, ist grundlegend mit der Funktion verbunden, die die Oberfläche erfüllen soll. Diese Materialien fallen im Allgemeinen in einige Schlüsselkategorien, basierend auf ihrer Hauptanwendung.

Halbleiter und Dielektrika

Dies ist das Fundament der Mikroelektronikindustrie. CVD ist unerlässlich für den Aufbau der komplexen Schichtstrukturen integrierter Schaltkreise.

Das gebräuchlichste Material in dieser Kategorie ist Silizium (Si). Es kann als polykristallines Silizium (Poly-Si) für Gates in Transistoren abgeschieden oder mit Elementen wie Phosphor oder Bor dotiert werden, um seine elektrischen Eigenschaften präzise zu steuern.

CVD wird auch zur Abscheidung von Isolierschichten oder Dielektrika wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) verwendet. Diese Schichten isolieren leitende Komponenten voneinander, was entscheidend ist, um Kurzschlüsse in einem Mikrochip zu verhindern.

Harte und verschleißfeste Beschichtungen

Für mechanische Anwendungen wird CVD eingesetzt, um außergewöhnlich harte Beschichtungen aufzubringen, die Werkzeuge und Komponenten vor Verschleiß, Reibung und Korrosion schützen.

Nitride, wie zum Beispiel Titannitrid (TiN), sind ein klassisches Beispiel. TiN bietet eine goldfarbene, reibungsarme und extrem harte Oberfläche, die die Lebensdauer von Schneidwerkzeugen, Bohrern und Industriewerkzeugen drastisch verlängert.

Weitere gängige Hartbeschichtungen sind Karbide (z.B. Wolframkarbid, Siliziumkarbid) und Karbonitride (z.B. Titankarbonitrid), die jeweils ein einzigartiges Gleichgewicht aus Härte, Zähigkeit und thermischer Stabilität bieten.

Kohlenstoffbasierte Filme

Kohlenstoff ist ein unglaublich vielseitiges Element, und CVD kann ihn in verschiedenen wertvollen Formen herstellen.

Diamantähnlicher Kohlenstoff (DLC) ist ein amorpher Kohlenstofffilm, der hohe Härte mit einem sehr niedrigen Reibungskoeffizienten kombiniert, was ihn zu einer hervorragenden Beschichtung für Motorteile und medizinische Implantate macht.

Im oberen Bereich kann CVD Filme aus reinem, kristallinem Diamant für extreme Verschleißfestigkeit oder Wärmemanagement sowie atomar dünne Schichten aus Graphen für Elektronik und Sensoren der nächsten Generation wachsen lassen.

Funktionelle und schützende Polymere

CVD ist nicht auf anorganische Materialien beschränkt. Es kann auch dünne Polymerfilme für spezielle Oberflächeneigenschaften abscheiden.

Fluorkohlenwasserstoffe (oder Organofluorverbindungen) werden verwendet, um hydrophobe (wasserabweisende) und oleophobe (ölabweisende) Oberflächen zu erzeugen. Dies sind die gleichen Arten von Chemikalien, die in Antihaftbeschichtungen gefunden werden und in CVD verwendet werden, um Elektronik zu schützen oder selbstreinigende Oberflächen zu schaffen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Wahl eines CVD-Materials durch praktische und chemische Realitäten eingeschränkt. Sie müssen den gesamten Prozess berücksichtigen, nicht nur den fertigen Film.

Prozesstemperatur und Substrat

Viele CVD-Prozesse erfordern sehr hohe Temperaturen – oft mehrere hundert Grad Celsius –, um die notwendigen chemischen Reaktionen anzutreiben. Diese Hitze kann temperaturempfindliche Substrate wie Kunststoffe oder bestimmte Metalllegierungen beschädigen oder verformen.

Vorläuferchemie und Sicherheit

CVD basiert auf flüchtigen chemischen Vorläufern im gasförmigen Zustand. Diese Vorläufer können hochgiftig, brennbar oder korrosiv sein, was anspruchsvolle Sicherheitsprotokolle, Handhabungsgeräte und Abgasbehandlung erfordert.

Kosten vs. Leistung

Die Kosten für hochreine Vorläufergase und die Investitionskosten für CVD-Reaktorsysteme können erheblich sein. Der Leistungsvorteil der Beschichtung muss die Investition rechtfertigen. Eine Titannitrid-Beschichtung ist für ein Hochleistungs-Maschinenwerkzeug von unschätzbarem Wert, wäre aber für einen einfachen Haushaltsartikel übertrieben.

Das richtige Material für Ihre Anwendung auswählen

Ihre endgültige Wahl hängt ganz von Ihrem Endziel ab. Die Vielseitigkeit von CVD ermöglicht eine maßgeschneiderte Lösung, aber Sie müssen mit einem klaren Ziel beginnen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Halbleitern liegt: Siliziumbasierte Materialien (Polysilizium, SiO₂, Si₃N₄) sind der Industriestandard für die Herstellung leitender und isolierender Schichten.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Werkzeuglebensdauer und der Verschleißfestigkeit liegt: Nitride (TiN) und Karbide (WC, SiC) bieten die extreme Härte und Haltbarkeit, die für mechanische Anwendungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Schaffung reibungsarmer oder spezialisierter Oberflächen liegt: Kohlenstofffilme (wie DLC) oder funktionelle Polymere (wie Fluorkohlenwasserstoffe) sind Ihre besten Optionen.

Letztendlich liegt die Stärke von CVD in seiner Fähigkeit, eine Oberfläche auf molekularer Ebene zu konstruieren, um ein spezifisches funktionelles Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Anwendungskategorie | Wichtige CVD-Materialien | Primäre Funktion |

|---|---|---|

| Halbleiter & Elektronik | Silizium (Si), Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) | Elektrische Leitfähigkeit, Isolation |

| Harte & verschleißfeste Beschichtungen | Titannitrid (TiN), Wolframkarbid (WC), Siliziumkarbid (SiC) | Extreme Härte, Verschleiß- und Korrosionsbeständigkeit |

| Kohlenstoffbasierte Filme | Diamant, Diamantähnlicher Kohlenstoff (DLC), Graphen | Geringe Reibung, Wärmemanagement, fortschrittliche Elektronik |

| Funktionelle Polymere | Fluorkohlenwasserstoffe | Hydrophobe/Oleophobe (wasser-/ölabweisende) Oberflächen |

Bereit, die perfekte Oberfläche für Ihr Projekt zu entwickeln?

Das richtige CVD-Material kann die Leistung Ihres Produkts revolutionieren, egal ob Sie eine langlebige Beschichtung für Industriewerkzeuge oder einen spezialisierten Film für fortschrittliche Elektronik benötigen. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für präzise CVD-Prozesse erforderlich sind, und erfüllt die genauen Bedürfnisse von Laboren und F&E-Teams.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen Lösung zur Verbesserung von Haltbarkeit, Funktionalität und Effizienz unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und die Vorteile zu entdecken, die wir Ihrer Arbeit bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist ein ITO-Target? Der Schlüssel zu transparenten, leitfähigen Beschichtungen für Displays und Solarmodule

- Kann man Silizium sputtern? Ein Leitfaden zu Methoden der Silizium-Dünnschichtabscheidung

- Was ist das Beschichtungsmaterial für Glas? Wählen Sie die richtige Funktionsschicht für Ihre Bedürfnisse

- Kann SiO2 gesputtert werden? HF- vs. reaktives Sputtern für überlegene SiO2-Filme

- Was ist der Mechanismus des Sputterns? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Was ist die Synthese von Graphen durch chemische Gasphasenabscheidung? Skalierbare Produktion von hochwertigen Filmen

- Was ist die Funktion der Schichtabscheidung? Um überlegene Oberflächeneigenschaften zu entwickeln

- Was sind die Eigenschaften und gängigen Anwendungen von synthetischen Diamanten? Die Zukunft industrieller Präzision gestalten