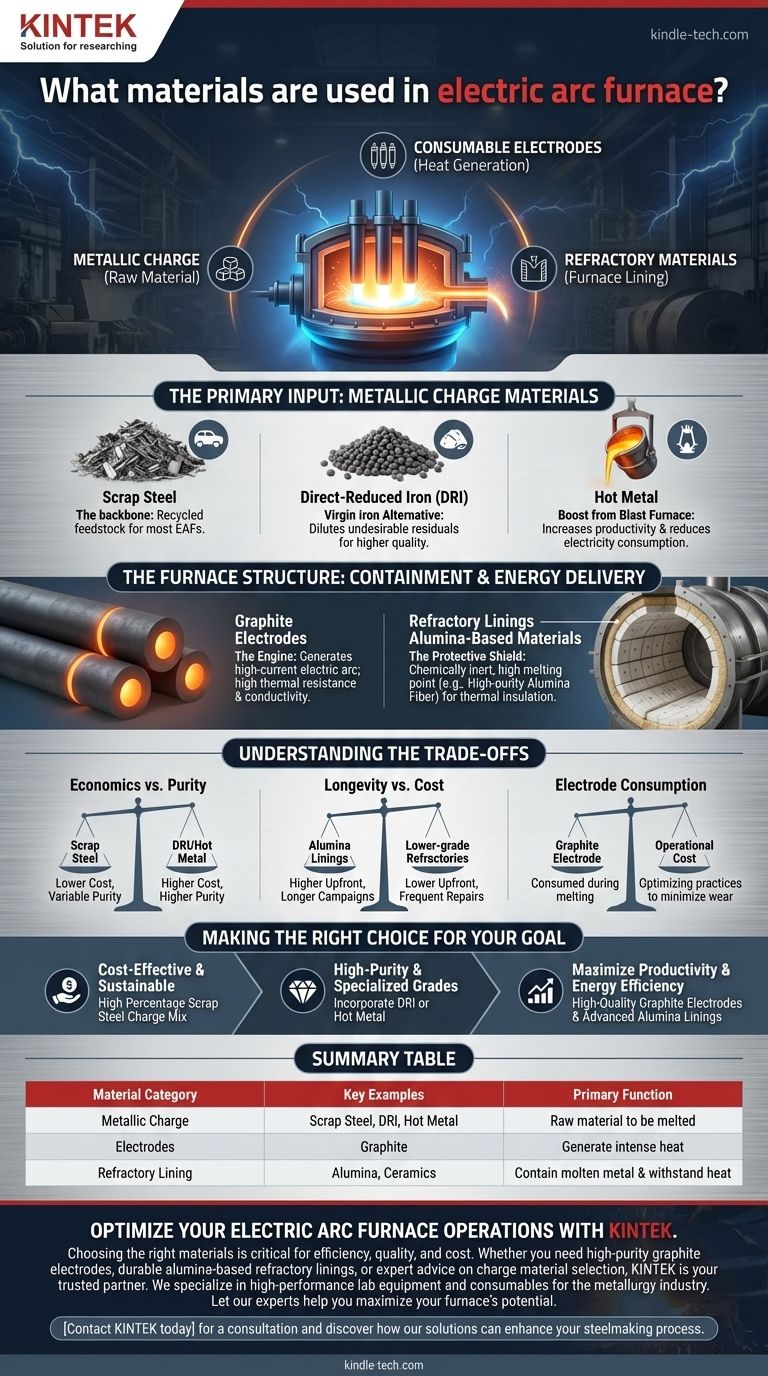

Im Kern arbeitet ein Elektrolichtbogenofen (EAF) mit drei unterschiedlichen Materialkategorien: der metallischen Beschickung, die er schmelzen soll, den verbrauchbaren Elektroden, die die intensive Hitze erzeugen, und den feuerfesten Materialien, die die Ofenauskleidung bilden und den Prozess einschließen. Während Stahlschrott die gebräuchlichste metallische Beschickung ist, ist der Ofen selbst auf Graphitelektroden zur Erzeugung des Lichtbogens und auf fortschrittliche Keramiken wie Aluminiumoxid angewiesen, um den extremen Temperaturen standzuhalten.

Ein Elektrolichtbogenofen ist ein System, das durch ein entscheidendes Zusammenspiel von Materialien definiert wird. Das Verständnis der Funktion jedes einzelnen – von der zu schmelzenden metallischen Einsatzladung über die Graphitelektroden bis hin zu den feuerfesten Auskleidungen, die die Energie einschließen – ist grundlegend für das Verständnis der Betriebseffizienz, der Produktqualität und der wirtschaftlichen Tragfähigkeit des Ofens.

Die primäre Eingabe: Metallische Beschickungsmaterialien

Die Beschickung ist der rohe metallische Input, den der Ofen einschmilzt, um flüssigen Stahl zu erzeugen. Die Wahl des Beschickungsmaterials ist der größte Einzelfaktor, der die Kosten, die Qualität und den ökologischen Fußabdruck des Endprodukts beeinflusst.

Stahlschrott: Das Rückgrat der EAF-Produktion

Stahlschrott ist der primäre Rohstoff für die überwiegende Mehrheit der Elektrolichtbogenöfen. Dazu gehören alles von geschredderten Autos und alten Geräten bis hin zu industriellen Verschnitten aus Herstellungsprozessen. Sein Einsatz ist zentral für die Rolle des EAF im Recycling-Ökosystem.

Direktreduziertes Eisen (DRI): Eine Alternative zu Roheisen

DRI ist eine Form von Roheisen, die durch die Behandlung von Eisenerz mit Reduktionsgasen hergestellt wird. Es wird oft als Ergänzung zu Stahlschrott verwendet, um die Konzentration unerwünschter Restelemente (wie Kupfer oder Zinn), die im Schrott vorhanden sein können, zu verdünnen, was die Herstellung von Stahlgüten höherer Qualität ermöglicht.

Roheisen (Hot Metal): Ein Schub aus dem Hochofen

In einigen integrierten Stahlwerken kann flüssiges Eisen (Roheisen), das in einem traditionellen Hochofen erzeugt wurde, in den EAF eingebracht werden. Die Verwendung von Roheisen kann die Produktivität erheblich steigern und den Stromverbrauch senken, da das Eisen bereits in einem geschmolzenen, energiereichen Zustand ist. Die Entscheidung für seine Verwendung hängt fast immer von der wirtschaftlichen Verfügbarkeit ab.

Die Ofenstruktur: Eindämmung und Energieübertragung

Über das, was geschmolzen wird, hinaus sind die Materialien, die für den Bau und Betrieb des Ofens verwendet werden, entscheidend für Leistung und Sicherheit. Diese Komponenten müssen einige der extremsten industriellen Bedingungen aushalten.

Graphitelektroden: Der Motor des Ofens

Die zum Schmelzen erforderliche Hitze wird durch einen Lichtbogen mit hohem Strom erzeugt. Dieser Lichtbogen wird zwischen massiven Graphitelektroden und der metallischen Beschickung erzeugt. Graphit wird wegen seiner einzigartigen Fähigkeit verwendet, extremen Temperaturen standzuhalten und gleichzeitig eine ausgezeichnete elektrische Leitfähigkeit beizubehalten, wodurch es effektiv als Heizelement des Ofens fungiert.

Feuerfeste Auskleidungen: Der Schutzschild

Der Ofenmantel wird durch eine Auskleidung aus feuerfesten Materialien vor dem flüssigen Metall und der intensiven Hitze geschützt. Diese Materialien sind so konzipiert, dass sie chemisch inert sind und einen extrem hohen Schmelzpunkt aufweisen, wodurch sie eine Wärmeisolierung bieten und verhindern, dass der Stahlmantel schmilzt.

Aluminiumoxid-basierte Materialien: Der Hochleistungsisolator

Moderne Ofenauskleidungen und Isolierungen basieren oft auf hochreinem Aluminiumoxid-Fasern und Aluminiumoxid-Platten. Diese fortschrittlichen Materialien werden wegen ihrer überlegenen Leistung ausgewählt, einschließlich einer sehr hohen Betriebstemperatur, ausgezeichneter Thermoschockbeständigkeit und geringer Wärmespeicherung, was die Energieeffizienz des Ofens verbessert.

Die Kompromisse verstehen

Die Auswahl der Materialien für einen EAF ist nicht statisch; sie beinhaltet eine kontinuierliche Bewertung konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist der Schlüssel zu einem effizienten Anlagenmanagement.

Wirtschaftlichkeit der Beschickung vs. Reinheit

Die Wahl zwischen Schrott, DRI und Roheisen ist ein ständiger Abwägungsprozess. Schrott ist oft die kostengünstigste und nachhaltigste Option, aber seine schwankende Qualität kann Verunreinigungen mit sich bringen. DRI und Roheisen gewährleisten eine höhere Reinheit, sind aber typischerweise mit höheren Kosten und einem anderen Umwelteinfluss verbunden.

Langlebigkeit der Feuerfestmaterialien vs. Kosten

Hochleistungsfähige Aluminiumoxid-Auskleidungen bieten eine ausgezeichnete Haltbarkeit und thermische Effizienz, was zu längeren Kampagnen und weniger Ausfallzeiten führt. Sie sind jedoch mit höheren Anschaffungskosten verbunden als feuerfeste Materialien geringerer Qualität. Eine Anlage muss die Investition in Premium-Auskleidungen gegen die Betriebskosten häufigerer Reparaturen und Wiederauskleidungsverfahren abwägen.

Elektrodenverbrauch

Graphitelektroden sind nicht permanent; sie werden während des Schmelzprozesses durch Sublimation und Bruch verbraucht. Dieser Verbrauch stellt erhebliche Betriebskosten dar. Die Optimierung der Ofenverfahren zur Minimierung des Elektrodenverschleißes ist ein entscheidender Aspekt für den profitablen Betrieb eines EAF.

Die richtige Wahl für Ihr Ziel treffen

Ihre operativen Prioritäten bestimmen die ideale Materialmischung für Ihren Ofen.

- Wenn Ihr Hauptaugenmerk auf einer kosteneffizienten, nachhaltigen Stahlerzeugung liegt: Sie werden sich auf eine Beschickungsmischung mit dem höchstmöglichen Anteil an lokal bezogenem Stahlschrott verlassen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochreinen oder speziellen Stahlgüten liegt: Sie müssen eine kalkulierte Menge an Roheisen, entweder als DRI oder Roheisen, hinzufügen, um Verunreinigungen aus dem Schrott zu verdünnen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ofenproduktivität und Energieeffizienz liegt: Sie werden in hochwertige Graphitelektroden und fortschrittliche Aluminiumoxid-basierte feuerfeste Auskleidungen investieren, um maximale Betriebszeit und minimalen Wärmeverlust zu gewährleisten.

Letztendlich ist die Beherrschung der Materialwissenschaft eines EAF der Schlüssel zur Erschließung seines vollen Betriebs- und Wirtschaftspotenzials.

Zusammenfassungstabelle:

| Materialkategorie | Wichtige Beispiele | Hauptfunktion |

|---|---|---|

| Metallische Beschickung | Stahlschrott, DRI, Roheisen | Rohmaterial, das zu flüssigem Stahl geschmolzen wird |

| Elektroden | Graphit | Erzeugt intensive Hitze durch Lichtbogen |

| Feuerfeste Auskleidung | Aluminiumoxid, Keramiken | Schließt flüssiges Metall ein und hält extremer Hitze stand |

Optimieren Sie Ihren Elektrolichtbogenofenbetrieb mit KINTEK

Die Wahl der richtigen Materialien ist entscheidend für die Effizienz, die Qualität der Ergebnisse und die Kosteneffektivität Ihres EAF. Ob Sie hochreine Graphitelektroden, langlebige Aluminiumoxid-basierte feuerfeste Auskleidungen oder fachkundige Beratung zur Auswahl der Beschickungsmaterialien benötigen, KINTEK ist Ihr vertrauenswürdiger Partner.

Wir sind spezialisiert auf die Lieferung von Hochleistungslaborgeräten und Verbrauchsmaterialien für die Metallurgieindustrie und helfen Ihnen, überlegene Ergebnisse zu erzielen. Lassen Sie unsere Experten Ihnen helfen, das Potenzial Ihres Ofens zu maximieren.

Kontaktieren Sie KINTEK noch heute für eine Beratung und erfahren Sie, wie unsere Lösungen Ihren Stahlherstellungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung