Bei der thermischen Verdampfung kann eine außergewöhnlich breite Palette von Materialien verwendet werden, die von reinen Metallen, Legierungen, Halbleitern bis hin zu einer Vielzahl anorganischer Verbindungen reicht. Gängige Beispiele sind Metalle wie Aluminium, Gold und Chrom sowie Materialien wie Oxide und Fluoride. Das wesentliche Merkmal ist, dass das Material in der Lage sein muss, bei Erhitzung in einer Hochvakuumumgebung zu sublimieren oder zu verdampfen, ohne sich chemisch zu zersetzen.

Die Vielseitigkeit der thermischen Verdampfung beruht auf einem einfachen Prinzip: Wenn ein Material so lange erhitzt werden kann, bis es in einem Vakuum zu Dampf wird, kann es wahrscheinlich als Dünnschicht abgeschieden werden. Dies macht die Technik für alles geeignet, von einfachen Metallbeschichtungen bis hin zu komplexen optischen Schichten.

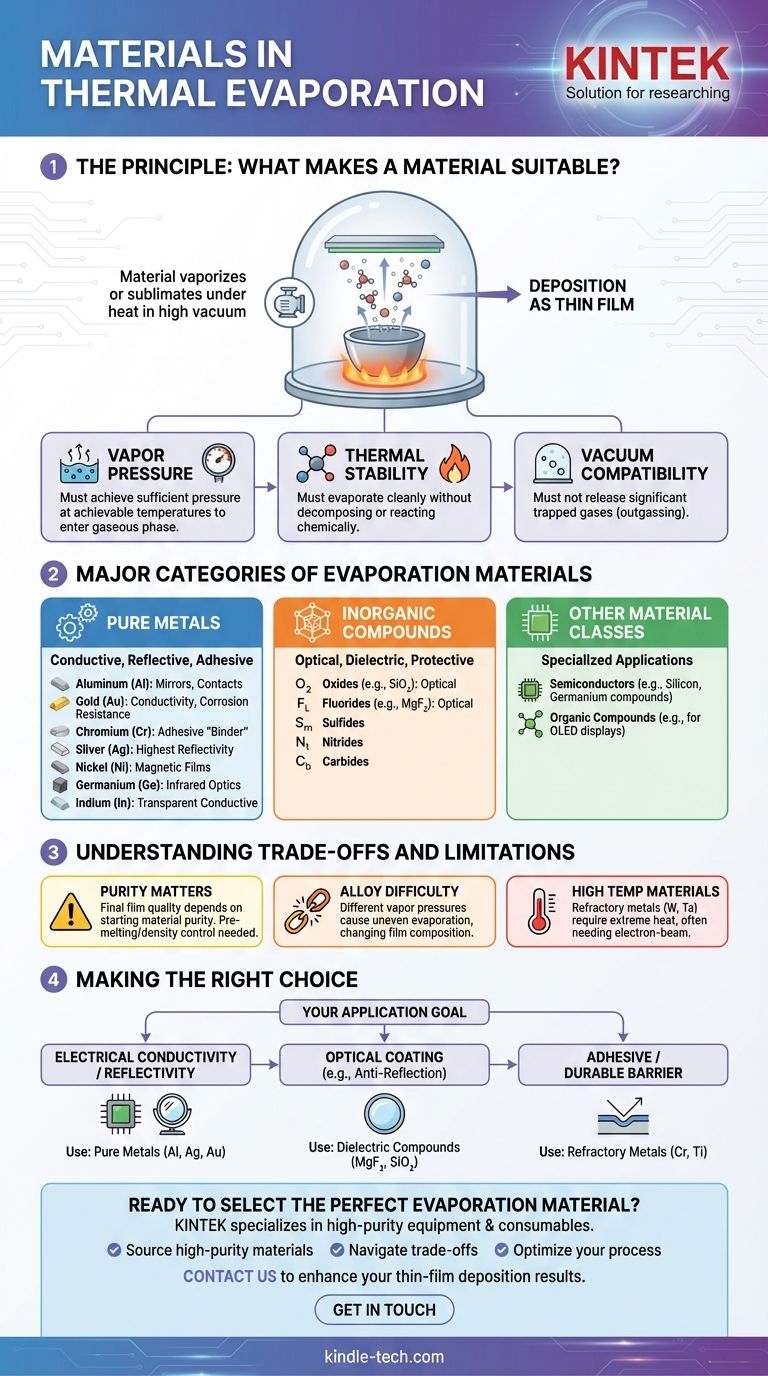

Das Prinzip: Was macht ein Material geeignet?

Bevor wir Materialien auflisten, ist es entscheidend, die Eigenschaften zu verstehen, die sie mit der thermischen Verdampfung kompatibel machen. Der Erfolg des Prozesses hängt vom Verhalten des Materials unter Hitze und Vakuum ab.

Dampfdruck

Ein Material muss bei einer Temperatur, die in einer Vakuumkammer praktisch erreichbar ist, einen ausreichend hohen Dampfdruck erreichen können. Dies ist der Punkt, an dem Atome oder Moleküle die feste oder flüssige Oberfläche verlassen und in die Gasphase übergehen, wodurch sie zum Substrat gelangen können.

Thermische Stabilität

Das Material muss sauber verdampfen oder sublimieren. Wenn es sich beim Erhitzen zersetzt oder chemisch reagiert, ist der resultierende Film unrein und seine Eigenschaften sind unvorhersehbar.

Vakuumkompatibilität

Das Ausgangsmaterial muss mit einer Hochvakuumumgebung kompatibel sein. Materialien, die große Mengen eingeschlossener Gase freisetzen (ein Prozess, der als Ausgasen bezeichnet wird), können das Vakuum kontaminieren und die Reinheit des abgeschiedenen Films beeinträchtigen.

Hauptkategorien von Verdampfungsmaterialien

Materialien, die für die thermische Verdampfung verwendet werden, werden typischerweise nach ihrer chemischen Natur und Anwendung gruppiert.

Reine Metalle

Dies ist die häufigste und einfachste Kategorie. Metalle werden häufig zur Herstellung leitfähiger Schichten für die Elektronik, reflektierender Oberflächen für die Optik und Haftschichten für andere Beschichtungen verwendet.

Häufige Beispiele sind:

- Aluminium (Al): Weit verbreitet für Spiegelbeschichtungen und elektrische Kontakte.

- Gold (Au): Geschätzt für seine Leitfähigkeit und Korrosionsbeständigkeit.

- Chrom (Cr): Wird oft als dauerhafte, haftende „Binderschicht“ verwendet.

- Silber (Ag): Bietet höchste Reflektivität und ausgezeichnete Leitfähigkeit.

- Nickel (Ni): Wird in magnetischen Filmen und als Barriereschicht verwendet.

- Germanium (Ge): Ein Halbleiter, der in der Infrarotoptik verwendet wird.

- Indium (In): Wird für transparente leitfähige Beschichtungen verwendet.

Anorganische Verbindungen

Diese vielfältige Materialgruppe ist entscheidend für die Herstellung optischer Beschichtungen, dielektrischer Schichten und Schutzfilme. Sie werden aufgrund spezifischer Eigenschaften wie Brechungsindex oder Härte ausgewählt.

Dazu gehören Kategorien wie:

- Oxide (z. B. Siliziumdioxid)

- Fluoride (z. B. Magnesiumfluorid)

- Sulfide

- Nitride

- Karbide

Andere Materialklassen

Obwohl seltener oder spezielle Aufbauten erfordernd, kann die thermische Verdampfung auch für andere Materialtypen verwendet werden.

- Halbleiter: Materialien wie Germanium und Siliziumverbindungen fallen in diese Kategorie.

- Organische Verbindungen: Einige organische Materialien können für Anwendungen wie OLED-Displays verdampft werden, obwohl dies oft sorgfältig kontrollierte, Niedertemperaturquellen erfordert.

Verständnis der Kompromisse und Einschränkungen

Obwohl die Liste der potenziellen Materialien lang ist, schränken praktische Überlegungen die Auswahl oft ein.

Reinheit und Form sind wichtig

Die Qualität des Endfilms hängt direkt vom Ausgangsmaterial ab. Verdampfungsmaterialien durchlaufen oft spezielle Prozesse wie Vorschmelzen oder Dichtekontrolle, um sicherzustellen, dass sie gleichmäßig verdampfen und hochreine Filme erzeugen.

Das Verdampfen von Legierungen ist schwierig

Das Abscheiden einer echten Legierung kann eine Herausforderung sein. Wenn die Bestandteile der Metalle unterschiedliche Dampfdrücke haben, wird derjenige, der leichter verdampft, den Dampfstrom zuerst dominieren. Dies führt zu einem Film, dessen Zusammensetzung sich über seine Dicke ändert und nicht mit dem Ausgangsmaterial übereinstimmt.

Materialien mit sehr hoher Temperatur

Einige Materialien, insbesondere hochschmelzende Metalle wie Wolfram oder Tantal, haben extrem hohe Schmelzpunkte. Das Erreichen ihrer Verdampfungstemperatur kann mit der standardmäßigen thermischen (Widerstands-)Verdampfung schwierig oder unmöglich sein und erfordert oft die höhere Energie eines Elektronenstrahlverdampfers.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Materialwahl hängt vollständig von den gewünschten Eigenschaften des endgültigen Dünnfilms ab.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit oder Reflektivität liegt: Reine Metalle wie Aluminium (Al), Silber (Ag) und Gold (Au) sind der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer optischen Beschichtung (z. B. Antireflexion) liegt: Dielektrische Verbindungen wie Magnesiumfluorid (MgF₂) oder Siliziumdioxid (SiO₂) sind die häufigsten Wahlmöglichkeiten.

- Wenn Ihr Hauptaugenmerk auf einer haftenden oder dauerhaften Barriereschicht liegt: Hochschmelzende Metalle wie Chrom (Cr) oder Titan (Ti) bieten eine ausgezeichnete Haftung auf einer Vielzahl von Substraten.

Letztendlich hängt eine erfolgreiche Dünnschichtabscheidung davon ab, die physikalischen Eigenschaften des Materials sowohl an Ihre Prozessfähigkeiten als auch an die Anforderungen der Endanwendung anzupassen.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Primäre Anwendungen |

|---|---|---|

| Reine Metalle | Aluminium (Al), Gold (Au), Silber (Ag), Chrom (Cr) | Leitfähige Schichten, reflektierende Beschichtungen, Haftschichten |

| Anorganische Verbindungen | Siliziumdioxid (SiO₂), Magnesiumfluorid (MgF₂) | Optische Beschichtungen, dielektrische Schichten, Schutzfilme |

| Andere Materialien | Germanium (Ge), Indium (In), einige organische Verbindungen | Halbleiter, Infrarotoptik, OLED-Displays |

Bereit, das perfekte Verdampfungsmaterial für Ihr Projekt auszuwählen?

Die Wahl des richtigen Materials ist entscheidend, um die gewünschten elektrischen, optischen oder mechanischen Eigenschaften in Ihrem Dünnfilm zu erzielen. KINTEK ist spezialisiert auf die Bereitstellung hochreiner Laborgeräte und Verbrauchsmaterialien für die thermische Verdampfung und beliefert Forschungs- und Industrielabore.

Wir können Ihnen helfen:

- Hochreine Metalle und Verbindungen für eine konsistente, zuverlässige Abscheidung zu beschaffen.

- Die Kompromisse zwischen verschiedenen Materialien für Ihre spezifische Anwendung zu navigieren.

- Sicherzustellen, dass Ihr Prozess für das von Ihnen gewählte Material optimiert ist.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Expertise Ihre Dünnschichtabscheidungsergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Andere fragen auch

- Was ist der Unterschied zwischen PPF und Beschichtung? Panzerung vs. Glatte Hülle für Ihr Auto

- Wie wird die Vernehmungszeit berechnet? Die Beherrschung der Uhr für strategische rechtliche Vorteile

- Was ist ein Verdampfungsmaterial? Der Schlüssel zur präzisen Dünnschichtabscheidung

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen