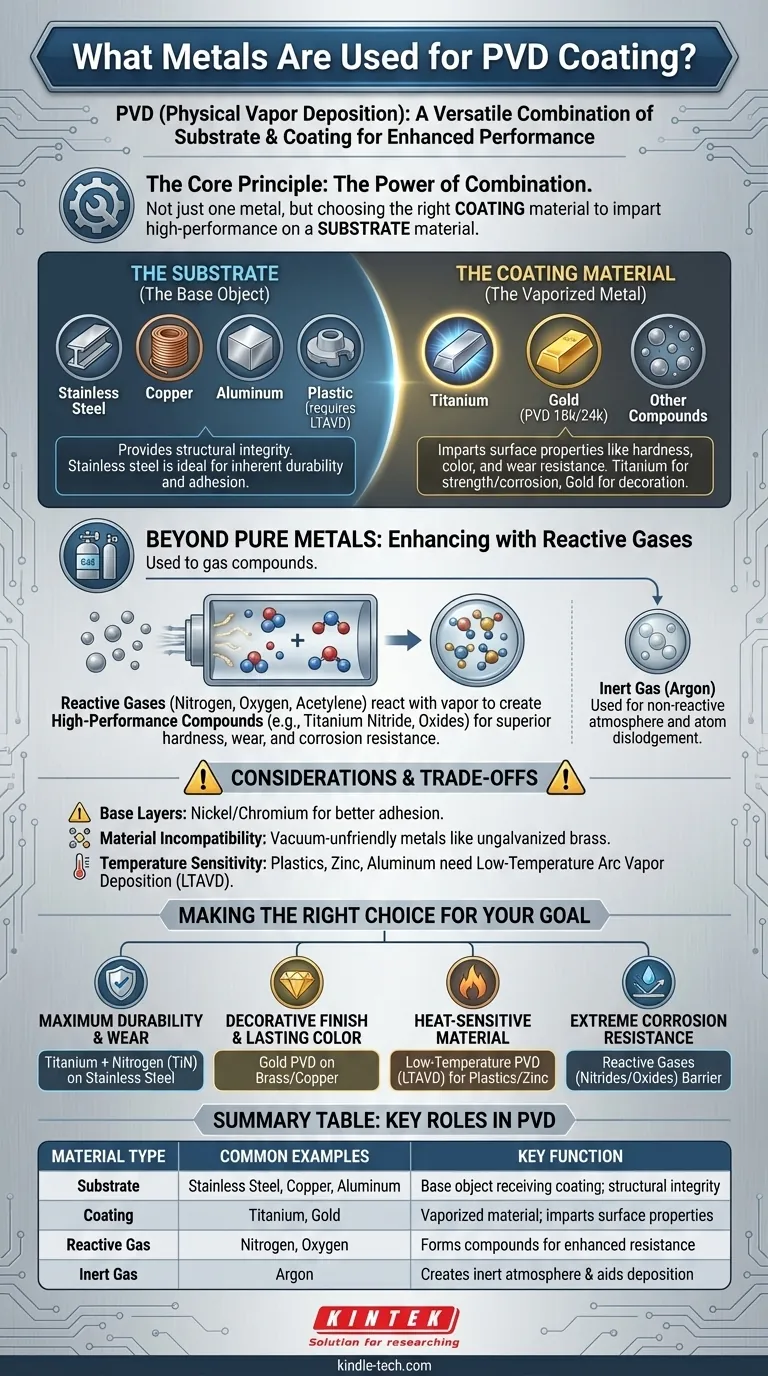

Obwohl Titan und Gold die bekanntesten Metalle sind, besteht die eigentliche Antwort darin, dass die Physical Vapor Deposition (PVD) ein vielseitiger Beschichtungsprozess ist, der mit einer breiten Palette von Materialien kompatibel ist. Das spezifische Metall oder die Verbindung, die für die Beschichtung verwendet wird, wird basierend auf den gewünschten Endeigenschaften wie Haltbarkeit, Farbe und Korrosionsbeständigkeit ausgewählt. Das zu beschichtende Material (das Substrat) ist genauso wichtig wie das Beschichtungsmaterial selbst.

Das Kernprinzip von PVD dreht sich nicht um ein einzelnes Metall, sondern um die Auswahl eines spezifischen Beschichtungsmaterials (wie Titan), um einem anderen Substratmaterial (wie Edelstahl) Hochleistungseigenschaften zu verleihen. Die Magie liegt in der Kombination.

Die Rolle des Metalls: Substrat vs. Beschichtung

Um zu verstehen, welche Metalle verwendet werden, ist es entscheidend, zwischen den beiden Schlüsselkomponenten im PVD-Prozess zu unterscheiden.

Das Substrat (Das zu beschichtende Objekt)

Das Substrat ist das Basisteil oder Werkstück, das die Beschichtung erhält. Viele Metalle sind ausgezeichnete Substrate.

Geeignete Substratmaterialien umfassen alle Stahlsorten, insbesondere Edelstähle und andere hochlegierte Stähle.

Nichteisenmetalle wie Kupfer und Aluminium sowie deren Legierungen können ebenfalls effektiv beschichtet werden. Sogar Materialien wie Kunststoff können als Substrat dienen, obwohl sie einen spezialisierten Prozess erfordern.

Edelstahl ist ein besonders vorteilhaftes Substrat, da er von Natur aus langlebig, korrosionsbeständig ist und eine ausgezeichnete Haftung bietet, ohne dass eine zwischengeschaltete Basisschicht erforderlich ist.

Das Beschichtungsmaterial (Das verdampfte Metall)

Dies ist das Material, das verdampft und auf das Substrat aufgebracht wird. Die Wahl hier beeinflusst direkt die Leistung und das Aussehen des Endprodukts.

Titan ist aufgrund seiner außergewöhnlichen Festigkeit, seines geringen Gewichts und seiner hohen Korrosionsbeständigkeit eine beliebte Wahl für PVD-Beschichtungen. Es ist ein Arbeitstier in anspruchsvollen Branchen wie der Luft- und Raumfahrt und der Medizin.

Gold wird häufig für dekorative Anwendungen verwendet, bei denen ein brillantes, langlebiges Finish erforderlich ist. PVD kann verschiedene Reinheitsgrade, einschließlich 18 Karat oder 24 Karat Gold, auf Substrate wie Messing oder Kupfer auftragen.

Über reine Metalle hinaus: Die Verwendung reaktiver Gase

Der PVD-Prozess wird oft durch die Einführung reaktiver Gase in die Vakuumkammer verbessert.

Erstellung von Hochleistungsverbindungen

Gase wie Stickstoff, Sauerstoff oder Acetylen reagieren mit der verdampften Metallquelle.

Diese Reaktion bildet neue Verbindungen auf der Oberfläche des Substrats, wie z. B. Titannitrid oder Oxide.

Diese Verbindungen sind oft härter und schützender als das reine Metall und bieten eine überlegene Beständigkeit gegen Verschleiß, Korrosion und Rost.

Die Rolle des Inertgases

Ein Inertgas wie Argon wird ebenfalls während des Prozesses verwendet. Sein Zweck ist es, eine chemisch unreaktive Atmosphäre zu schaffen und das Beschichtungsmaterial zu bombardieren, wodurch die Atome gelöst werden, die sich dann auf dem Substrat ablagern.

Verständnis der Kompromisse und Überlegungen

Obwohl der PVD-Prozess leistungsstark ist, gibt es spezifische Anforderungen und Einschränkungen, die für ein erfolgreiches Ergebnis beachtet werden müssen.

Die Notwendigkeit von Basisschichten

Einige Substratmaterialien erfordern eine vorbereitende Basisschicht, oft aus Nickel oder Chrom, um eine ordnungsgemäße Haftung zu gewährleisten und die Beständigkeit gegenüber Umwelteinflüssen zu verbessern.

Materialunverträglichkeit

Bestimmte Materialien sind für die Hochvakuumbedingungen von PVD nicht geeignet. Messing, das nicht verzinkt wurde, gilt beispielsweise als „vakuumunfreundlich“ und kann nicht zuverlässig beschichtet werden.

Temperatursensitivität

Standard-PVD-Prozesse finden bei hohen Temperaturen statt. Substrate wie Kunststoffe, Aluminium und Zinkgussteile würden unter diesen Bedingungen beschädigt werden.

Diese Materialien erfordern eine spezialisierte Tieftemperatur-Lichtbogen-Abscheidung (LTAVD)-Technik, um erfolgreich beschichtet zu werden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des PVD-Überzugs und des Substratmaterials sollte von der Hauptanforderung Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: Entscheiden Sie sich für eine Titan-basierte Beschichtung, oft kombiniert mit Stickstoff zur Bildung von Titannitrid, auf einem starken Substrat wie Edelstahl.

- Wenn Ihr Hauptaugenmerk auf einem dekorativen Finish mit dauerhafter Farbe liegt: Eine Gold-PVD-Beschichtung bietet eine brillantere und widerstandsfähigere Oberfläche als die traditionelle Galvanisierung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Materials liegt: Sie müssen einen Tieftemperatur-PVD-Prozess angeben, um eine Beschädigung eines Substrats wie Kunststoff oder eines Zinkgussteils zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf extremer Korrosionsbeständigkeit liegt: Die Verwendung reaktiver Gase zur Bildung von Nitrid- oder Oxidbeschichtungen bietet eine überlegene Schutzbarriere und verlängert die Lebensdauer des darunter liegenden Metalls erheblich.

Letztendlich ermöglicht Ihnen der PVD-Prozess, die besten Eigenschaften von zwei verschiedenen Materialien zu kombinieren – der Struktur des Substrats und der Hochleistungsoberfläche der Beschichtung.

Zusammenfassungstabelle:

| Materialtyp | Häufige Beispiele | Hauptfunktion |

|---|---|---|

| Substrat | Edelstahl, Kupfer, Aluminium | Basiselement, das die Beschichtung erhält; sorgt für strukturelle Integrität |

| Beschichtung | Titan, Gold | Verdampftes Material, das Oberflächeneigenschaften wie Härte & Farbe verleiht |

| Reaktives Gas | Stickstoff, Sauerstoff | Bildet Verbindungen (z. B. Titannitrid) für verbesserte Verschleiß-/Korrosionsbeständigkeit |

| Inertgas | Argon | Schafft eine inerte Atmosphäre & hilft bei der Ablösung von Atomen für die Abscheidung |

Bereit, die perfekte PVD-Beschichtung für Ihr Projekt auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsprozesse. Egal, ob Sie die Haltbarkeit mit Titan-basierten Beschichtungen verbessern oder mit Gold ein brillantes dekoratives Finish erzielen möchten, unsere Expertise gewährleistet optimale Leistung für Ihre Laboranforderungen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Produktvision zum Leben erwecken können!

Visuelle Anleitung

Ähnliche Produkte

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

Andere fragen auch

- Was ist ein Verdampfungsmaterial? Der Schlüssel zur präzisen Dünnschichtabscheidung

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Welche Anwendungen hat die Verdampfung in der Industrie? Von der Lebensmittelkonzentration bis zu High-Tech-Dünnschichten

- Wie wird die Vernehmungszeit berechnet? Die Beherrschung der Uhr für strategische rechtliche Vorteile