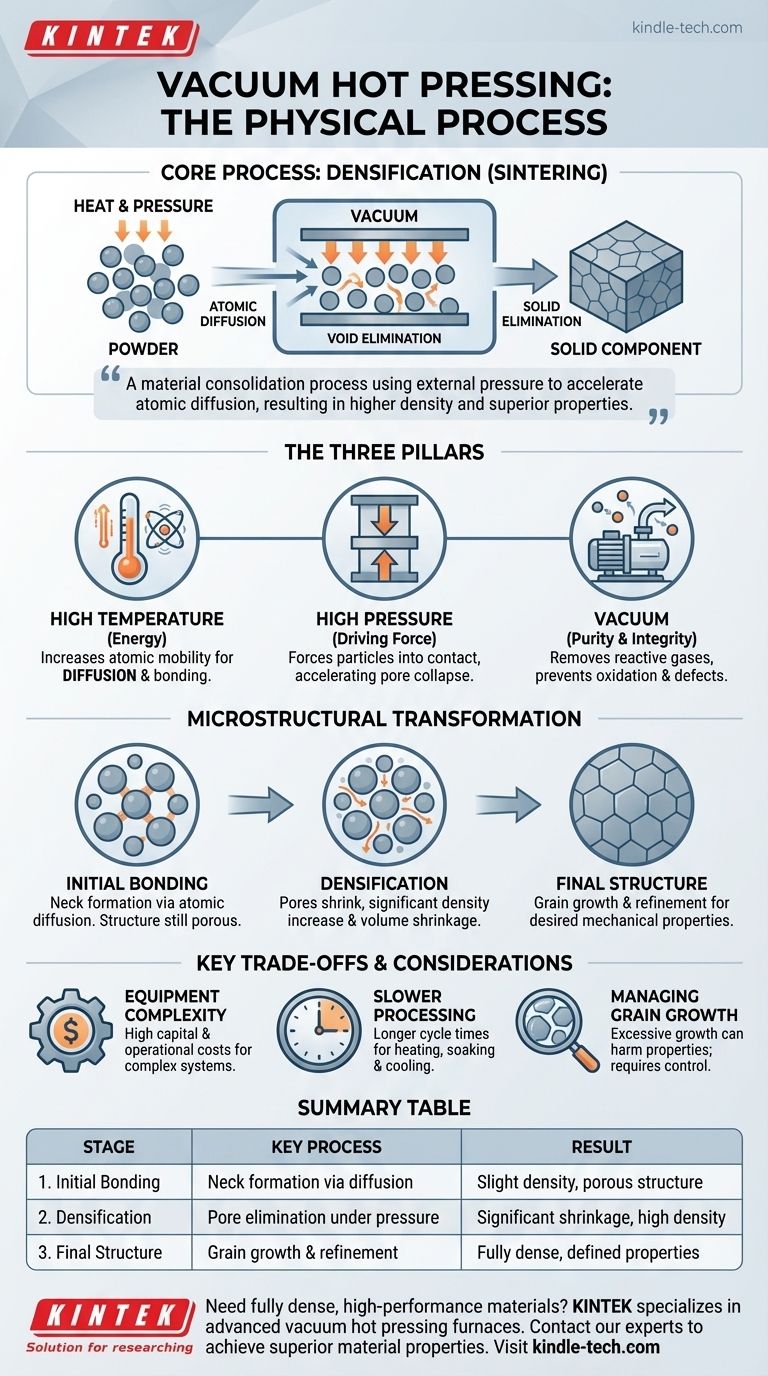

Im Kern ist der physikalische Prozess, der in einem Vakuum-Heißpress-Ofen stattfindet, eine hochkontrollierte Form des Sinterns, die als Verdichtung bezeichnet wird. Unter dem kombinierten Einfluss von intensiver Hitze und mechanischem Druck in einem Vakuum werden einzelne feste Partikel eines Materials gezwungen, sich zu verbinden und zu verschmelzen. Dadurch werden die Hohlräume zwischen ihnen beseitigt, das Gesamtvolumen schrumpft und ein loses Pulver wird in eine vollständig dichte, feste Komponente umgewandelt.

Vakuum-Heißpressen ist ein Materialkonsolidierungsprozess, der äußeren Druck nutzt, um die wärmebedingte atomare Diffusion zu beschleunigen. Diese Synergie führt zu einem Endprodukt mit höherer Dichte und überlegenen mechanischen Eigenschaften im Vergleich zu dem, was allein durch Wärme erreichbar ist.

Die drei Säulen des Vakuum-Heißpressens

Die einzigartige Umgebung im Ofen wird durch drei kritische Faktoren definiert, die zusammenwirken. Jeder spielt eine eigenständige und wesentliche Rolle bei der Umwandlung des Materials.

Die Rolle hoher Temperaturen

Hohe Temperaturen liefern die grundlegende Energie für den Prozess. Sie erhöhen die Schwingungsenergie der Atome innerhalb der Materialpartikel und machen sie beweglich.

Diese atomare Mobilität ermöglicht die Diffusion – die Bewegung von Atomen – über die Kontaktpunkte zwischen den einzelnen Partikeln, wodurch starke metallurgische Bindungen entstehen.

Die Rolle hohen Drucks

Während die Temperatur die Bindung ermöglicht, ist hoher Druck die treibende Kraft für die Konsolidierung. Der extern aufgebrachte mechanische Druck zwingt die festen Partikel physisch in engen Kontakt.

Dieser Druck beschleunigt den Kollaps von Hohlräumen (Poren) und erhöht die Materialübertragungsrate zwischen den Körnern, was zu einer viel schnelleren und vollständigeren Verdichtung führt als beim konventionellen Sintern.

Die Rolle des Vakuums

Das Vakuum oder die kontrollierte Atmosphäre ist entscheidend für die Materialreinheit und -integrität. Es entfernt atmosphärische Gase wie Sauerstoff und Stickstoff, die bei hohen Temperaturen mit dem Material reagieren könnten.

Dies verhindert die Bildung unerwünschter Oxide oder Nitride und hilft, eingeschlossene Gase aus der Pulvermasse zu extrahieren, was andernfalls zu inneren Defekten und Porosität im Endteil führen würde.

Von Pulver zu Feststoff: Die mikrostrukturelle Transformation

Die Reise von einer Ansammlung einzelner Partikel zu einem dichten, polykristallinen Körper erfolgt in überlappenden Phasen und verändert die interne Struktur des Materials grundlegend.

Phase 1: Anfängliche Partikelbindung

Wenn sich das Material aufheizt, beginnen die Berührungspunkte der Partikel, kleine "Hälse" oder Brücken zu bilden. Dies ist die anfängliche Bindungsphase, angetrieben durch atomare Diffusion. Die Gesamtdichte nimmt leicht zu, aber die Struktur ist immer noch stark porös.

Phase 2: Poreneliminierung und Verdichtung

Wenn Temperatur und Druck aufrechterhalten werden, beschleunigt sich der Materialtransfer erheblich. Atome bewegen sich von den Korngrenzen, um die Hohlräume zwischen den Partikeln zu füllen.

Die Poren schrumpfen allmählich und werden isoliert, während die Körner wachsen und ihre Form ändern, um besser zusammenzupassen. Hier findet die signifikanteste Zunahme der Dichte und des Volumenschwunds statt.

Phase 3: Kornwachstum und endgültige Struktur

In der letzten Phase ist fast die gesamte Porosität beseitigt. Der primäre verbleibende Prozess ist das Kornwachstum, bei dem größere Körner auf Kosten kleinerer wachsen.

Eine ordnungsgemäße Kontrolle von Zeit, Temperatur und Druck ist hier entscheidend, um die gewünschte endgültige Korngröße zu erreichen, die die mechanischen Eigenschaften des Materials wie Festigkeit und Härte direkt beeinflusst.

Verständnis der wichtigsten Kompromisse

Obwohl leistungsstark, birgt der Vakuum-Heißpress-Prozess spezifische Herausforderungen und Überlegungen, die für einen Ingenieur von entscheidender Bedeutung sind.

Komplexität und Kosten der Ausrüstung

Vakuum-Heißpress-Öfen sind komplexe und teure Systeme. Sie erfordern robuste Vakuumpumpen, präzise Druckanwendungssysteme und ausgeklügelte Temperaturregelungen, was zu hohen Kapital- und Betriebskosten führt.

Langsamere Verarbeitungszyklen

Im Vergleich zu anderen Herstellungsverfahren kann der Prozess langsam sein. Das Aufheizen, das Halten bei Temperatur unter Druck und das Abkühlen müssen alle sorgfältig in der Vakuumkammer erfolgen, was zu längeren Zykluszeiten pro Teil führt.

Management unerwünschten Kornwachstums

Die gleichen Bedingungen, die die Verdichtung fördern – hohe Temperatur und Zeit – fördern auch das Kornwachstum. Wenn nicht sorgfältig kontrolliert, kann es zu übermäßigem Kornwachstum kommen, was sich nachteilig auf die endgültigen mechanischen Eigenschaften des Materials auswirken kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl dieses Verfahrens hängt vollständig von den Anforderungen der endgültigen Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung von nahezu theoretischer Dichte liegt: Vakuum-Heißpressen ist ideal zur Beseitigung der letzten wenigen Prozent Restporosität in Hochleistungskeramiken oder Pulvermetallen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver oder Nichtoxidmaterialien liegt: Die kontrollierte Vakuumumgebung ist unerlässlich, um Kontamination und Oxidation zu verhindern, die Materialien wie Titan, Niob oder Carbiden ruinieren würden.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer spezifischen, feinkörnigen Mikrostruktur liegt: Dieses Verfahren bietet eine leistungsstarke Möglichkeit, vollständig dichte Materialien herzustellen und gleichzeitig das Kornwachstum zu minimieren, was für die Maximierung von Festigkeit und Zähigkeit entscheidend ist.

Letztendlich bietet Vakuum-Heißpressen eine präzise Methode zur Herstellung fortschrittlicher Materialien mit Eigenschaften, die mit herkömmlichen Mitteln nicht zu erzielen sind.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Ergebnis |

|---|---|---|

| 1. Anfängliche Bindung | Halsbildung zwischen Partikeln durch atomare Diffusion | Leichte Dichteerhöhung, poröse Struktur |

| 2. Verdichtung | Poreneliminierung und Materialtransfer unter Druck | Signifikanter Volumenschwund, hohe Dichte |

| 3. Endgültige Struktur | Kornwachstum und mikrostrukturelle Verfeinerung | Vollständig dichter Feststoff mit definierten mechanischen Eigenschaften |

Müssen Sie vollständig dichte Hochleistungsmaterialien herstellen?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Vakuum-Heißpress-Öfen. Unsere Lösungen sind für Forscher und Ingenieure konzipiert, die mit reaktiven Metallen, Hochleistungskeramiken und anderen fortschrittlichen Materialien arbeiten, bei denen die Erzielung von nahezu theoretischer Dichte und einer kontrollierten Mikrostruktur entscheidend ist.

Wir bieten die Technologie und das Fachwissen, um Ihnen zu helfen, die Verdichtung zu beschleunigen, Kontaminationen zu verhindern und überlegene Materialeigenschaften zu erzielen, die mit herkömmlichen Methoden nicht möglich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Vakuum-Heißpress-Ofen Ihre spezifischen Materialentwicklungsziele erfüllen kann.

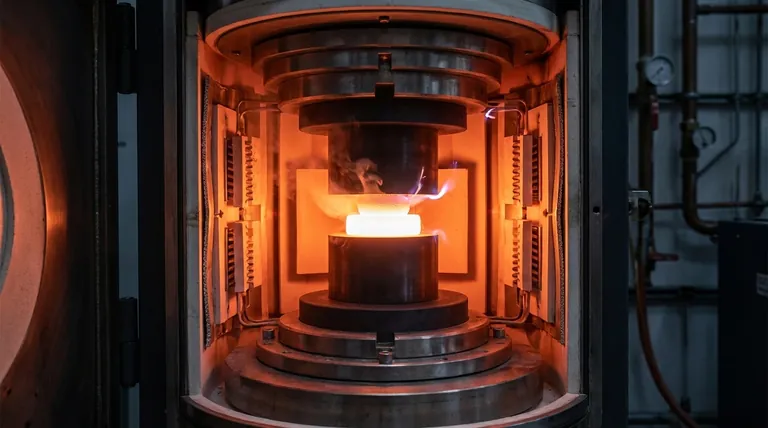

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

Andere fragen auch

- Warum wird ein Hochvakuum gegenüber Argon zum Sintern von VC/Cu-Verbundwerkstoffen bevorzugt? Erzielen überlegener Benetzungs- und Bindungsfestigkeit

- Wie erleichtert ein Vakuum-Heißpress-Ofen die Konsolidierung von (Cu–10Zn)-Al2O3-Nanokompositen?

- Was sind die Vorteile der Verwendung einer Vakuum-Heißpresse für CuCr50? Erzielen Sie überlegene Dichte und Reinheit bei der Legierungsproduktion

- Wie beeinflusst die uniaxialen Pressfunktion eines Vakuum-Warmpressofens die Mikrostruktur von ZrC-SiC-Keramiken?

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion