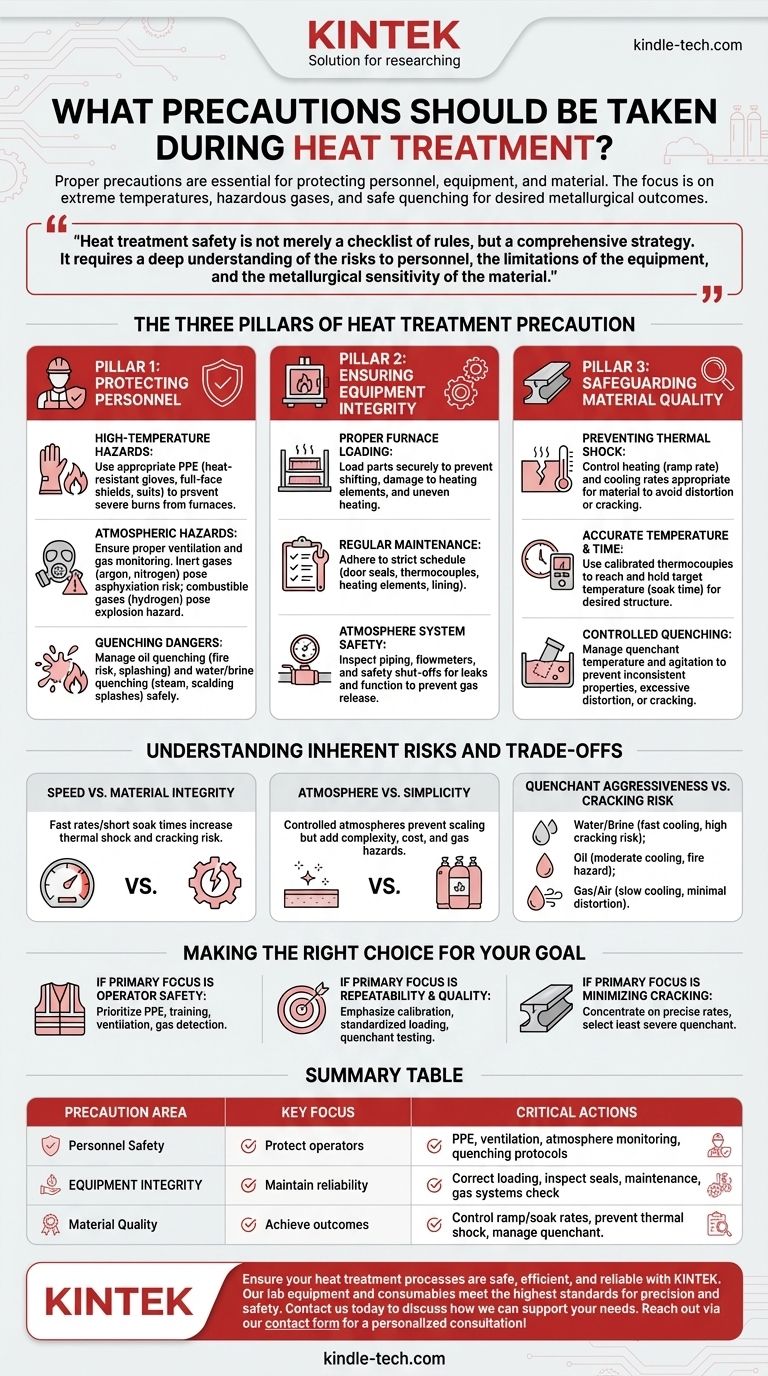

Angemessene Vorsichtsmaßnahmen während der Wärmebehandlung sind unerlässlich, um Personal, Ausrüstung und das Material selbst zu schützen. Die Hauptsorgen betreffen den Umgang mit extremen Temperaturen, den Umgang mit potenziell gefährlichen Atmosphären und die sichere Durchführung des Abschreckprozesses, um Verletzungen zu vermeiden und das gewünschte metallurgische Ergebnis ohne Beschädigung des Werkstücks zu erzielen.

Die Sicherheit bei der Wärmebehandlung ist nicht nur eine Checkliste von Regeln, sondern eine umfassende Strategie. Sie erfordert ein tiefes Verständnis der Risiken für das Personal, der Grenzen der Ausrüstung und der metallurgischen Empfindlichkeit des bearbeiteten Materials.

Die drei Säulen der Vorsichtsmaßnahmen bei der Wärmebehandlung

Effektive Sicherheits- und Qualitätskontrolle bei der Wärmebehandlung stützt sich auf drei grundlegende Säulen. Die Vernachlässigung auch nur einer dieser Säulen birgt erhebliche Risiken für den gesamten Betrieb.

Säule 1: Schutz des Personals

Die unmittelbarsten Risiken bei der Wärmebehandlung bestehen für den Bediener und das nahestehende Personal.

Gefahren durch hohe Temperaturen Öfen arbeiten bei Temperaturen, die sofort schwere, lebensbedrohliche Verbrennungen verursachen können. Das gesamte Personal muss die geeignete persönliche Schutzausrüstung (PSA) tragen, einschließlich hitzebeständiger Handschuhe, Schürzen oder Anzüge und Vollgesichtsschutz.

Gefahren durch die Atmosphäre Viele Wärmebehandlungsprozesse verwenden kontrollierte Atmosphären, um Oxidation zu verhindern. Diese können Inertgase wie Argon oder Stickstoff umfassen, die in geschlossenen Räumen ein Erstickungsrisiko darstellen, oder brennbare Gase wie Wasserstoff, die ein Explosionsrisiko darstellen. Eine angemessene Belüftung und Gasüberwachungssysteme sind nicht verhandelbar.

Gefahren beim Abschrecken Die Abschreckphase, in der ein heißes Teil schnell abgekühlt wird, ist besonders gefährlich. Das Eintauchen eines Teils in Öl kann zu heftigem Verspritzen führen und stellt ein erhebliches Brandrisiko dar. Das Abschrecken in Wasser oder Sole kann große Mengen Dampf erzeugen, was zu Spritzern von verbrühendem Wasser führt.

Säule 2: Gewährleistung der Geräteintegrität

Die Ausrüstung selbst erfordert sorgfältigen Umgang und Wartung, um sicher und zuverlässig zu funktionieren.

Korrekte Ofenbeladung Teile müssen sicher im Ofen platziert werden. Falsch platzierte Komponenten können verrutschen oder herunterfallen, wodurch Heizelemente oder Isolierungen des Ofens beschädigt werden. Eine Überlastung des Ofens kann zu ungleichmäßiger Erwärmung und möglicher Belastung der Ausrüstung führen.

Regelmäßige Wartung Ein strenger Wartungsplan ist entscheidend. Dazu gehört die Inspektion von Türdichtungen, Thermoelementen (auf Temperaturgenauigkeit), Heizelementen und der Integrität der Ofenauskleidung oder Retorte.

Sicherheit des Atmosphärensystems Bei Öfen mit kontrollierter Atmosphäre müssen alle Rohrleitungen, Durchflussmesser und Sicherheitsabschaltungen regelmäßig auf Lecks und ordnungsgemäße Funktion überprüft werden, um die Freisetzung von brennbaren oder toxischen Gasen zu verhindern.

Säule 3: Sicherung der Materialqualität

Eine wichtige Vorsichtsmaßnahme besteht darin, sicherzustellen, dass der Prozess das Werkstück nicht ruiniert, was der eigentliche Zweck des Verfahrens ist. Die Vorteile der Änderung der Materialeigenschaften stellen sich nur ein, wenn der Prozess präzise gesteuert wird.

Vermeidung von thermischem Schock Zu schnelles Erhitzen oder Abkühlen eines Teils kann innere Spannungen verursachen, die zu Verzug oder katastrophalem Reißen führen. Dies wird als thermischer Schock bezeichnet. Die Aufheizrate (Rampenrate) und die Abkühlrate müssen für die Geometrie und Zusammensetzung des Materials geeignet sein.

Genaue Temperatur und Zeit Das Halten des Materials bei der falschen Temperatur oder für eine falsche Dauer (Haltezeit) führt nicht zur gewünschten metallurgischen Struktur. Die Verwendung kalibrierter Thermoelemente und Steuerungssysteme ist unerlässlich, um zu garantieren, dass das Teil die Zieltemperatur genau erreicht und hält.

Kontrolliertes Abschrecken Die Geschwindigkeit des Abschreckens bestimmt die endgültige Härte. Ein unkontrolliertes Abschrecken kann zu inkonsistenten Eigenschaften über das Teil hinweg, übermäßigem Verzug oder Abschreckrissen führen. Die Temperatur und die Bewegung des Abschreckmediums müssen sorgfältig gesteuert werden.

Verständnis der inhärenten Risiken und Kompromisse

Die Wahl eines Wärmebehandlungsverfahrens beinhaltet die Abwägung der gewünschten Ergebnisse gegen inhärente Risiken.

Geschwindigkeit vs. Materialintegrität

Das überstürzte Verfahren durch die Verwendung übermäßig schneller Rampenraten oder kurzer Haltezeiten kann Energie und Zeit sparen. Dies erhöht jedoch das Risiko eines thermischen Schocks drastisch, was zu Rissen führen kann, und kann zu einer unvollständigen metallurgischen Umwandlung führen, wodurch die gewünschte Festigkeit oder Härte nicht erreicht wird.

Atmosphäre vs. Einfachheit

Die Verwendung einer kontrollierten Atmosphäre verhindert Oberflächenzunderung und Entkohlung, was zu einem saubereren, qualitativ hochwertigeren Teil führt. Der Kompromiss ist erhebliche Komplexität und Kosten sowie die Sicherheitsrisiken beim Lagern und Handhaben von Industriegasen.

Aggressivität des Abschreckmediums vs. Rissrisiko

Verschiedene Abschreckmedien bieten einen Kompromiss zwischen Kühlleistung und Schweregrad.

- Wasser/Sole: Bietet sehr schnelle Abkühlung für maximale Härte, birgt aber das höchste Risiko für Verzug und Rissbildung.

- Öl: Kühlt weniger stark ab, wodurch das Rissrisiko verringert wird, ist aber eine Brandgefahr und erzeugt Rauch und Dämpfe.

- Gas/Luft: Bietet das langsamste, sanfteste Abschrecken, minimiert Verzug, ist aber möglicherweise nicht schnell genug, um viele Stahllegierungen zu härten.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifischen Vorsichtsmaßnahmen sollten nach Ihrem primären Ziel priorisiert werden.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit des Bedieners und der Einhaltung von Vorschriften liegt: Priorisieren Sie umfassende PSA, rigorose Schulungen zu Notfallverfahren und robuste Belüftungs- und Gaswarnsysteme.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Qualität liegt: Konzentrieren Sie sich auf die Kalibrierung aller Steuerungsinstrumente (Thermoelemente, Timer), standardisierte Teilebeladungsverfahren und regelmäßige Prüfung des Zustands des Abschreckmediums.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Materialrissen und Verzug liegt: Konzentrieren Sie sich auf die Entwicklung und Validierung präziser Heiz- und Abkühlraten und die sorgfältige Auswahl des am wenigsten aggressiven Abschreckmediums, das dennoch die erforderlichen Eigenschaften erzielen kann.

Indem Sie diese Vorsichtsmaßnahmen als integrierte Prinzipien und nicht als einfache Liste behandeln, gewährleisten Sie Sicherheit, erhalten die Ausrüstung und garantieren die Kontrolle über Ihre endgültigen Materialeigenschaften.

Zusammenfassungstabelle:

| Vorsorgebereich | Schwerpunkt | Kritische Maßnahmen |

|---|---|---|

| Personalsicherheit | Schutz der Bediener vor Verbrennungen, Gasen und Gefahren beim Abschrecken. | Verwendung hitzebeständiger PSA, Sicherstellung der Belüftung, Überwachung der Atmosphären, Befolgen der Abschreckprotokolle. |

| Geräteintegrität | Aufrechterhaltung der Zuverlässigkeit von Ofen und System. | Teile korrekt laden, Dichtungen/Thermoelemente prüfen, Wartung planen, Gassysteme überprüfen. |

| Materialqualität | Erreichen der gewünschten metallurgischen Ergebnisse ohne Beschädigung. | Rampen-/Haltezeiten steuern, thermischen Schock vermeiden, Temperatur/Bewegung des Abschreckmediums steuern. |

Stellen Sie sicher, dass Ihre Wärmebehandlungsprozesse sicher, effizient und zuverlässig sind mit KINTEK.

Unsere Laborgeräte und Verbrauchsmaterialien sind so konzipiert, dass sie die höchsten Standards für Präzision und Sicherheit erfüllen. Ob Sie Öfen mit präziser Temperaturregelung, Abschrecksysteme oder Lösungen zur Atmosphärenkontrolle benötigen, KINTEK bietet die Werkzeuge, um Ihr Personal zu schützen, Ihre Ausrüstung instand zu halten und konsistente Materialeigenschaften zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Wärmebehandlungsanforderungen Ihres Labors unterstützen und Ihnen bei der Umsetzung dieser wesentlichen Vorsichtsmaßnahmen helfen können. Kontaktieren Sie uns über unser Kontaktformular für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Bedingungen für einen Muffelofen? Gewährleistung von Sicherheit, Leistung und Langlebigkeit

- Was wird durch die Veraschung im Muffelofen erreicht? Ein Leitfaden zur präzisen Analyse des anorganischen Gehalts

- Welche Sicherheitsvorkehrungen sind bei der Wärmebehandlung zu beachten? Ein vollständiger Leitfaden zum Schutz von Personal und Anlagen

- Warum ist die Schmelztemperatur von Metallen wichtig? Der Schlüssel zu Fertigung und Leistung

- Bei welcher Temperatur schmilzt Stahlschmelze? Verstehen Sie den Schmelzbereich, nicht einen einzelnen Punkt