Im Kern ist die Wärmebehandlung ein kontrollierter Prozess des Erhitzens und Abkühlens von Metallen, um deren physikalische und mechanische Eigenschaften gezielt zu verändern. Die primär betroffenen Eigenschaften sind die Härte, Festigkeit, Zähigkeit, Duktilität und Verschleißfestigkeit eines Materials. Diese Änderungen werden erreicht, ohne die grundlegende Form des Bauteils zu verändern.

Der zentrale Zweck der Wärmebehandlung besteht darin, die innere kristalline Struktur oder das Mikrogefüge eines Materials zu manipulieren. Durch die Kontrolle dieser internen Architektur können wir die endgültigen mechanischen Eigenschaften präzise auf die Anforderungen einer spezifischen Anwendung abstimmen.

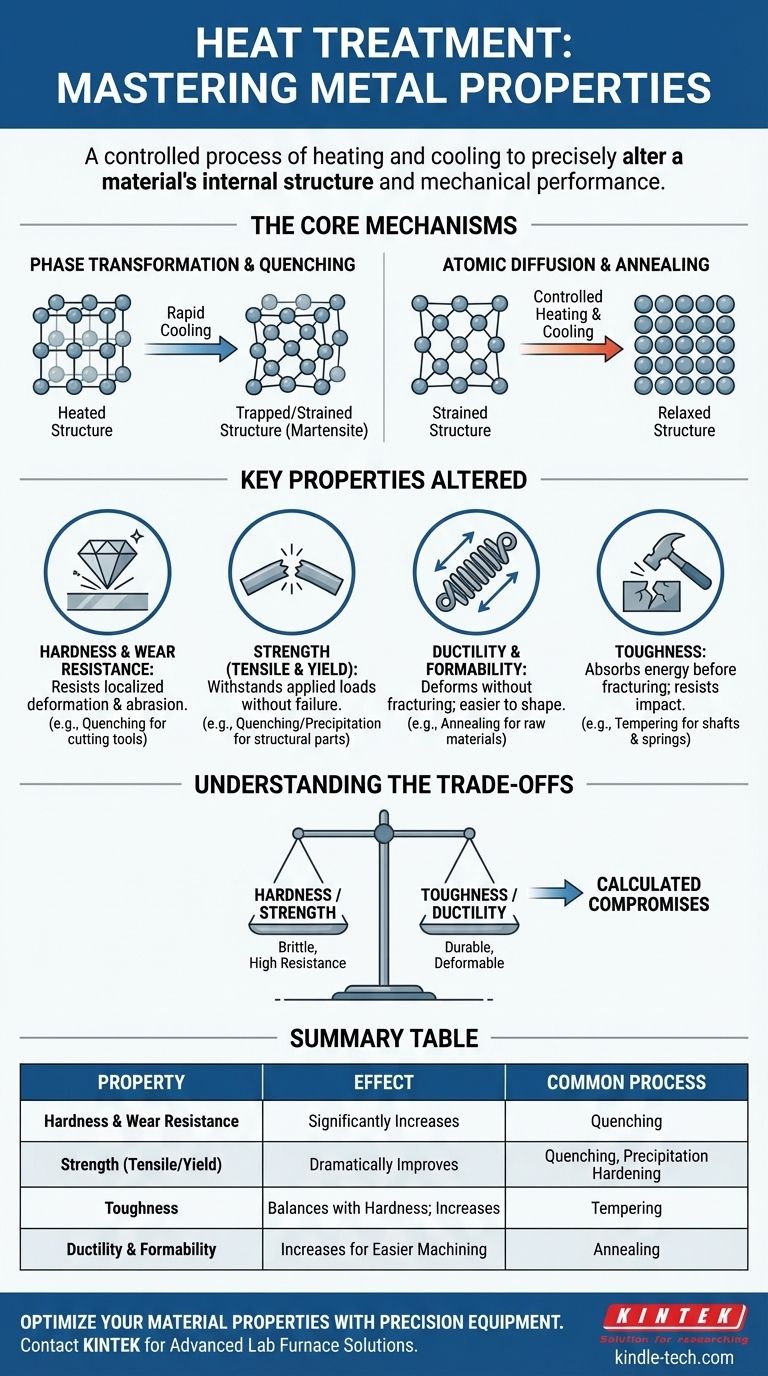

Die Kernmechanismen: Wie die Wärmebehandlung funktioniert

Um zu verstehen, welche Eigenschaften sich ändern, müssen Sie zunächst die beiden grundlegenden Mechanismen verstehen, die im Inneren des Metalls ablaufen. Diese Prozesse ordnen die Atome und Kristallstrukturen neu an, was wiederum das Verhalten des Materials bestimmt.

Phasenumwandlung und Kristallverformung

Bei hohen Temperaturen ordnen sich die Atome in vielen Legierungen (wie Stahl) in einer spezifischen Kristallstruktur an. Wenn das Metall sehr schnell abgekühlt oder abgeschreckt wird, haben die Atome keine Zeit, sich in ihren normalen, entspannten Zustand zurückzuordnen.

Dieser Prozess fängt sie in einer stark verspannten und verzerrten Struktur, wie zum Beispiel Martensit, ein. Diese innere Verformung des Kristallgitters ist die primäre Ursache für die extreme Härte, die durch bestimmte Wärmebehandlungen erzielt wird.

Atomare Diffusion und Homogenisierung

Im Gegensatz zum Abschrecken ermöglichen langsamere Heiz- und Kühlzyklen den Atomen, sich innerhalb der Kristallstruktur zu bewegen – ein Prozess, der als Diffusion bezeichnet wird.

Diese kontrollierte Atombewegung kann innere Spannungen abbauen, eine gleichmäßigere und homogenere chemische Zusammensetzung in der gesamten Legierung erzeugen und die Bildung winziger, verstärkender Partikel in einem Prozess namens Ausscheidungshärtung ermöglichen.

Wichtige durch Wärmebehandlung veränderte Eigenschaften

Die mikroskopischen Veränderungen durch Umwandlung und Diffusion haben einen direkten Einfluss auf die makroskopischen Eigenschaften, die wir in der Technik beobachten und auf die wir uns verlassen.

Härte und Verschleißfestigkeit

Härte ist die Fähigkeit eines Materials, lokaler Verformung, wie Kratzern oder Eindrücken, zu widerstehen. Durch die Bildung eines harten Mikrogefüges wie Martensit kann das Abschrecken die Härte eines Materials und seine Verschleißfestigkeit dramatisch erhöhen.

Festigkeit (Zug- und Streckgrenze)

Festigkeit bezieht sich auf die Fähigkeit eines Materials, einer angelegten Last standzuhalten, ohne sich zu verformen oder zu brechen. Sowohl das schnelle Abschrecken, das Martensit bildet, als auch die langsamere, kontrollierte Ausscheidung von verstärkenden Partikeln erhöhen die Zug- und Streckgrenze eines Materials erheblich.

Duktilität und Umformbarkeit

Duktilität ist ein Maß dafür, wie stark sich ein Material unter Zugspannung verformen kann, bevor es bricht, ein Schlüsselfaktor für seine Fähigkeit, in Formen gebracht zu werden. Prozesse wie das Glühen, die auf Diffusion beruhen, erweichen das Material, bauen innere Spannungen ab und machen es duktiler und leichter zu bearbeiten oder zu biegen.

Zähigkeit

Zähigkeit ist die Fähigkeit eines Materials, Energie zu absorbieren und sich plastisch zu verformen, bevor es bricht. Sie unterscheidet sich von der Härte. Während ein voll gehärtetes Material fest ist, ist es oft spröde (geringe Zähigkeit). Eine nachfolgende Behandlung wie das Anlassen nutzt die Diffusion, um die Härte leicht zu reduzieren und gleichzeitig die Zähigkeit dramatisch zu erhöhen.

Die Kompromisse verstehen

Wärmebehandlung ist kein Allheilmittel; sie ist eine Reihe kalkulierter Kompromisse. Die Änderung einer Eigenschaft beeinflusst fast immer eine andere, und das Verständnis dieser Beziehungen ist entscheidend.

Das Dilemma Härte vs. Zähigkeit

Dies ist der grundlegendste Kompromiss bei der Wärmebehandlung. Ein Material, das auf seine maximale Härte abgeschreckt wird, ist typischerweise sehr spröde und anfällig für Rissbildung bei Stößen. Das Anlassen ist der wesentliche Folgeschritt, der etwas Härte opfert, um entscheidende Zähigkeit zu gewinnen, wodurch das Teil haltbarer und zuverlässiger wird.

Festigkeit vs. Duktilität

Ähnlich verringern Prozesse, die die Festigkeit eines Materials erheblich erhöhen, oft dessen Duktilität. Das Material wird widerstandsfähiger gegen Verformung, bricht aber auch mit weniger Vorwarnung oder "Nachgiebigkeit". Die gewählte Behandlung muss darauf abgestimmt sein, ob das Teil eine hohe Last tragen oder sich ohne Versagen biegen können muss.

Risiko von Verzug und Rissbildung

Die schnellen Temperaturänderungen bei der Wärmebehandlung, insbesondere beim Abschrecken, führen zu immensen inneren Spannungen. Wenn diese nicht sorgfältig kontrolliert werden, können diese Spannungen dazu führen, dass sich das Teil während oder nach dem Prozess verzieht, verformt oder sogar reißt.

Die Behandlung an das Ziel anpassen

Die richtige Wärmebehandlung hängt vollständig von der endgültigen Anwendung des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt (z. B. für Schneidwerkzeuge oder Lager): Abschrecken ist der Schlüsselprozess, oft gefolgt von einem sehr niedrig temperierten Anlassen.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Schlagfestigkeit liegt (z. B. für Strukturbauteile, Wellen oder Federn): Der Standardansatz ist das Abschrecken, gefolgt von einem Anlassen bei höherer Temperatur, um ein dauerhaftes Gleichgewicht der Eigenschaften zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit und Umformbarkeit liegt (z. B. für Rohmaterial vor der Fertigung): Glühen wird verwendet, um das Material in seinen weichsten, spannungsärmsten Zustand zu bringen.

- Wenn Ihr Hauptaugenmerk auf hoher Festigkeit in einer Nichteisenlegierung liegt (z. B. für Aluminium-Flugzeugkomponenten): Alterungs- oder Ausscheidungshärtung ist die geeignete Methode.

Letztendlich gibt uns die Wärmebehandlung die Möglichkeit, ein Standardmaterial in ein Hochleistungskomponente zu verwandeln, die für ihre spezifische Aufgabe maßgeschneidert ist.

Zusammenfassungstabelle:

| Eigenschaft | Auswirkung der Wärmebehandlung | Gängiger Behandlungsprozess |

|---|---|---|

| Härte & Verschleißfestigkeit | Deutlich erhöht | Abschrecken |

| Festigkeit (Zug-/Streckgrenze) | Dramatisch verbessert | Abschrecken, Ausscheidungshärtung |

| Zähigkeit | Gleicht Härte aus; erhöht | Anlassen |

| Duktilität & Umformbarkeit | Erhöht für leichtere Bearbeitung | Glühen |

Müssen Sie Ihre Materialeigenschaften optimieren?

Wärmebehandlung ist eine präzise Wissenschaft. Ob Ihre Anwendung maximale Härte für Schneidwerkzeuge, überragende Zähigkeit für Strukturkomponenten oder verbesserte Bearbeitbarkeit erfordert, die richtige Ausrüstung ist entscheidend, um konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Wärmebehandlungsanlagen, die für Zuverlässigkeit und Präzision ausgelegt sind. Unsere Lösungen helfen Ihnen, die Heiz- und Kühlzyklen, die die endgültigen Eigenschaften Ihres Materials bestimmen, genau zu steuern.

Lassen Sie uns Ihnen helfen, Ihre Materialien für Spitzenleistungen maßzuschneidern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die richtige Wärmebehandlungslösung für Sie zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Pyrolyseölausbeute aus? Maximierung der Effizienz der Kunststoff-zu-Treibstoff-Umwandlung

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks für TiS2-Verbundkathoden? Gewährleistung der Reinheit in Festkörperbatterien

- Welche spezifischen Funktionen haben die Einführung von reduzierenden Atmosphären oder inerten Gasumgebungen beim Vakuumlöten?

- Welche Betriebstemperatur hat ein Industrieofen? Sie wird durch Ihren Prozess und Ihr Material bestimmt.

- Was ist Vakuum-Wärmebehandlung? Erzielen Sie überragende Materialleistung und makellose Oberflächen

- Wie erleichtern Gasdüsen die Energierückgewinnung in Aktivierungsöfen? Steigerung der Effizienz bei der Aktivkohleproduktion

- Welches Material kann nicht gehärtet werden? Einblicke in nicht härtbare Metalle für Ihre Projekte

- Wie unterscheidet sich die Wärmeübertragung in Flüssigkeiten von der in einem Vakuum? Beherrschen Sie das Wärmemanagement für Ihr Labor