Die Wahl der richtigen Größe für einen Schmelzofen ist eine Entscheidung, die auf zwei miteinander verbundenen Faktoren basiert: der Menge an Metall, die Sie pro Charge benötigen, und wie schnell Sie es schmelzen müssen. Die "Größe" wird nicht durch physische Abmessungen definiert, sondern durch ihre Schmelzkapazität (in kg oder lbs) und ihre Nennleistung (in kW), die zusammen Ihren Produktionsdurchsatz bestimmen.

Die richtige Ofen-"Größe" bezieht sich nicht auf seine physische Stellfläche, sondern auf seine Leistungsfähigkeit. Ihre Wahl sollte von Ihrer erforderlichen Produktionsrate (z. B. Kilogramm pro Stunde) und dem spezifischen Metall, das Sie schmelzen, bestimmt werden, da diese Faktoren die notwendige Leistung und Kapazität bestimmen, um Ihre Ziele effizient zu erreichen.

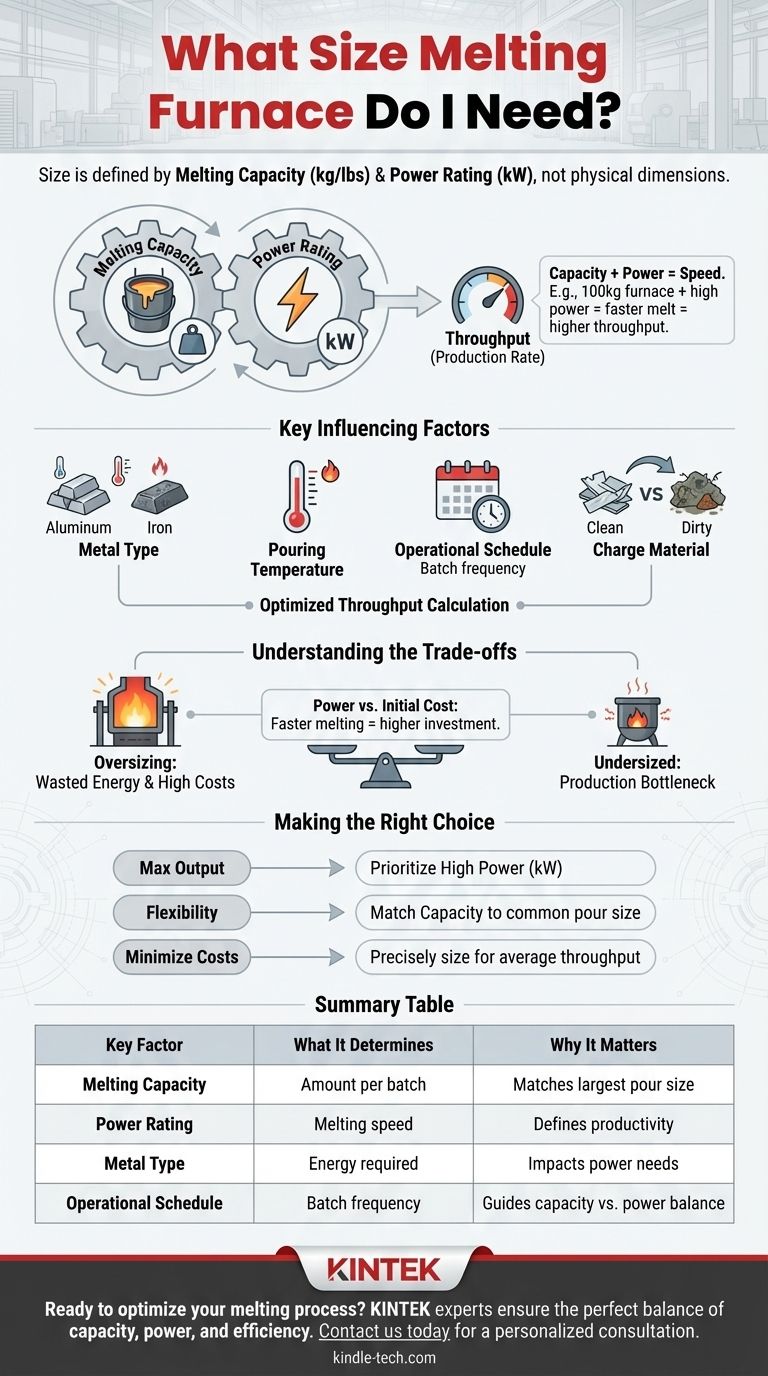

Jenseits der "Größe": Die zwei Kernmetriken zur Definition

Um eine fundierte Entscheidung zu treffen, müssen Sie über das allgemeine Konzept der "Größe" hinausgehen und sich auf die zwei technischen Parameter konzentrieren, die die Leistung eines Ofens wirklich definieren.

Schmelzkapazität (kg oder lbs)

Dies ist die einfachste Metrik. Sie bezieht sich auf das Gesamtgewicht des geschmolzenen Metalls, das der Ofentiegel gleichzeitig sicher aufnehmen kann.

Ihre erforderliche Kapazität wird durch die Größe der Teile, die Sie gießen, oder die Menge an Metall, die Sie für einen einzelnen Guss benötigen, bestimmt.

Nennleistung (kW)

Die Nennleistung bestimmt die Schmelzgeschwindigkeit oder Heizrate. Ein Ofen mit einer höheren Kilowatt-Leistung schmilzt eine bestimmte Menge Metall viel schneller als einer mit einer geringeren Leistung.

Leistung ist der Motor Ihres Schmelzbetriebs. Sie beeinflusst direkt Ihre Gesamtproduktivität und Bearbeitungszeit.

Die kritische Beziehung: Berechnung des Durchsatzes

Ziel ist es, den Ofen an Ihren erforderlichen Durchsatz anzupassen, der typischerweise in Kilogramm oder Pfund pro Stunde gemessen wird. Kapazität und Leistung sind miteinander verbunden, um dies zu bestimmen.

Zum Beispiel könnte ein 100-kg-Ofen seine volle Kapazität in einer Stunde mit einer bestimmten Nennleistung schmelzen, was Ihnen einen Durchsatz von 100 kg/h ergibt. Eine leistungsstärkere Version desselben 100-kg-Ofens könnte die Charge in nur 30 Minuten schmelzen und Ihren potenziellen Durchsatz auf 200 kg/h verdoppeln.

Schlüsselfaktoren, die Ihre Größenentscheidung beeinflussen

Ihre spezifische Anwendung bestimmt das ideale Gleichgewicht zwischen Kapazität und Leistung. Berücksichtigen Sie diese Faktoren sorgfältig.

Art des zu schmelzenden Metalls

Verschiedene Metalle haben sehr unterschiedliche Schmelzpunkte und thermische Eigenschaften. Das Schmelzen von 100 kg Aluminium erfordert deutlich weniger Energie und Zeit als das Schmelzen von 100 kg Eisen.

Geben Sie immer das primäre Metall an, das Sie schmelzen werden, da dies eine grundlegende Eingabe für jede Leistungsberechnung ist.

Erforderliche Gießtemperatur

Die zum Gießen erforderliche Temperatur ist oft höher als der tatsächliche Schmelzpunkt des Metalls. Das Halten des Metalls bei dieser höheren Temperatur verbraucht zusätzliche Energie.

Die Berücksichtigung Ihrer Zielgießtemperatur stellt sicher, dass der Ofen genügend Leistung hat, um das Metall nicht nur zu schmelzen, sondern es auch in den richtigen Zustand zum Gießen zu bringen.

Betriebsplan

Überlegen Sie, wie Sie den Ofen nutzen werden. Müssen Sie täglich mehrere kleine, schnelle Chargen durchführen, oder führen Sie eine große Schmelze für eine ganze Schicht durch?

Ein Betrieb mit hohem Durchsatz profitiert von höherer Leistung, während ein Lohnfertiger mit intermittierendem Bedarf möglicherweise die Kapazität priorisiert, die auf seinen größten Guss abgestimmt ist.

Charge Material und Methode

Sauberes, dicht gepacktes Chargenmaterial schmilzt weitaus effizienter als loses, schmutziges oder oxidiertes Schrottmaterial.

Ihre Beschickungspraxis beeinflusst direkt die reale Schmelzrate des Ofens. Ein gut verwalteter Prozess kann die Leistung eines mäßig leistungsstarken Ofens maximieren.

Die Kompromisse verstehen

Die Wahl eines Ofens beinhaltet das Abwägen von Leistung und Kosten. Eine Fehleinschätzung Ihrer Bedürfnisse kann zu erheblichen betrieblichen Ineffizienzen führen.

Überdimensionierung: Die Kosten verschwendeter Energie

Ein Ofen, der für Ihre Bedürfnisse zu groß ist – entweder in Kapazität oder Leistung – ist ineffizient. Er verbraucht überschüssige Energie, nur um die Temperatur zu halten, und wird selten an seinem Spitzenwirkungsgradpunkt arbeiten. Dies führt zu höheren Stückkosten.

Unterdimensionierung: Der Engpass in der Produktion

Ein unterdimensionierter Ofen wird ständig Schwierigkeiten haben, mit der Nachfrage Schritt zu halten. Er wird zum primären Engpass in Ihrer Produktionslinie, begrenzt Ihr Wachstum und zwingt die Ausrüstung, an ihrer absoluten Grenze zu arbeiten, was möglicherweise ihre Betriebslebensdauer verkürzt.

Leistung vs. Anschaffungskosten

Eine höhere Nennleistung ermöglicht schnelleres Schmelzen, ist aber mit höheren Anfangsinvestitionen verbunden und kann Ihre Spitzenstromkosten erhöhen. Sie müssen den Bedarf an Geschwindigkeit gegen Ihr Kapitalbudget und Ihre Versorgungskosten abwägen.

Die richtige Wahl für Ihren Betrieb treffen

Um den richtigen Ofen auszuwählen, richten Sie Ihre Wahl an Ihrem primären Betriebsmerkmal aus.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktionsleistung liegt: Priorisieren Sie eine höhere Nennleistung (kW), um die schnellstmöglichen Schmelzraten für Ihre erforderliche Chargengröße zu erzielen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität liegt: Wählen Sie eine Kapazität, die Ihrer häufigsten Gussgröße entspricht, und stellen Sie sicher, dass die Stromversorgung robust genug für effizientes Schmelzen ist, ohne übermäßig zu sein.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Kosten liegt: Entscheiden Sie sich für einen Ofen, der genau auf Ihren durchschnittlichen Durchsatz abgestimmt ist, wodurch die Energieverschwendung eines überdimensionierten Systems und die Produktionsverzögerungen eines unterdimensionierten Systems vermieden werden.

Letztendlich wird eine gründliche Analyse Ihres erforderlichen Durchsatzes – nicht nur der physischen Abmessungen – Sie zur effizientesten und profitabelsten Ofeninvestition führen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Was er bestimmt | Warum er wichtig ist |

|---|---|---|

| Schmelzkapazität (kg/lbs) | Menge Metall pro Charge | Entspricht Ihrer größten Gussgröße |

| Nennleistung (kW) | Schmelzgeschwindigkeit und Durchsatz | Definiert Produktivität und Bearbeitungszeit |

| Metallart | Benötigte Energie zum Schmelzen | Beeinflusst den Leistungsbedarf (z. B. Aluminium vs. Eisen) |

| Betriebsplan | Chargenfrequenz und Nutzungsmuster | Leitet das Gleichgewicht zwischen Kapazität und Leistung |

Bereit, Ihren Schmelzprozess zu optimieren?

Die Wahl der richtigen Ofengröße ist entscheidend für Ihre Produktivität und Rentabilität. Die Experten von KINTEK sind darauf spezialisiert, Laborgeräte wie Schmelzöfen an Ihre spezifischen betrieblichen Anforderungen anzupassen und stellen sicher, dass Sie die perfekte Balance aus Kapazität, Leistung und Effizienz erhalten.

Wir beliefern Labore und Produktionsstätten mit zuverlässiger, leistungsstarker Ausrüstung, die auf Ihre Metalle und Durchsatzanforderungen zugeschnitten ist.

Kontaktieren Sie uns noch heute für eine persönliche Beratung und lassen Sie sich von KINTEK helfen, maximale Effizienz in Ihren Schmelzprozessen zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Funktion eines Korund-Ofenrohrs bei Chlor-Korrosionstests? Gewährleistung von Reinheit bei Hochtemperatur-Experimenten

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.