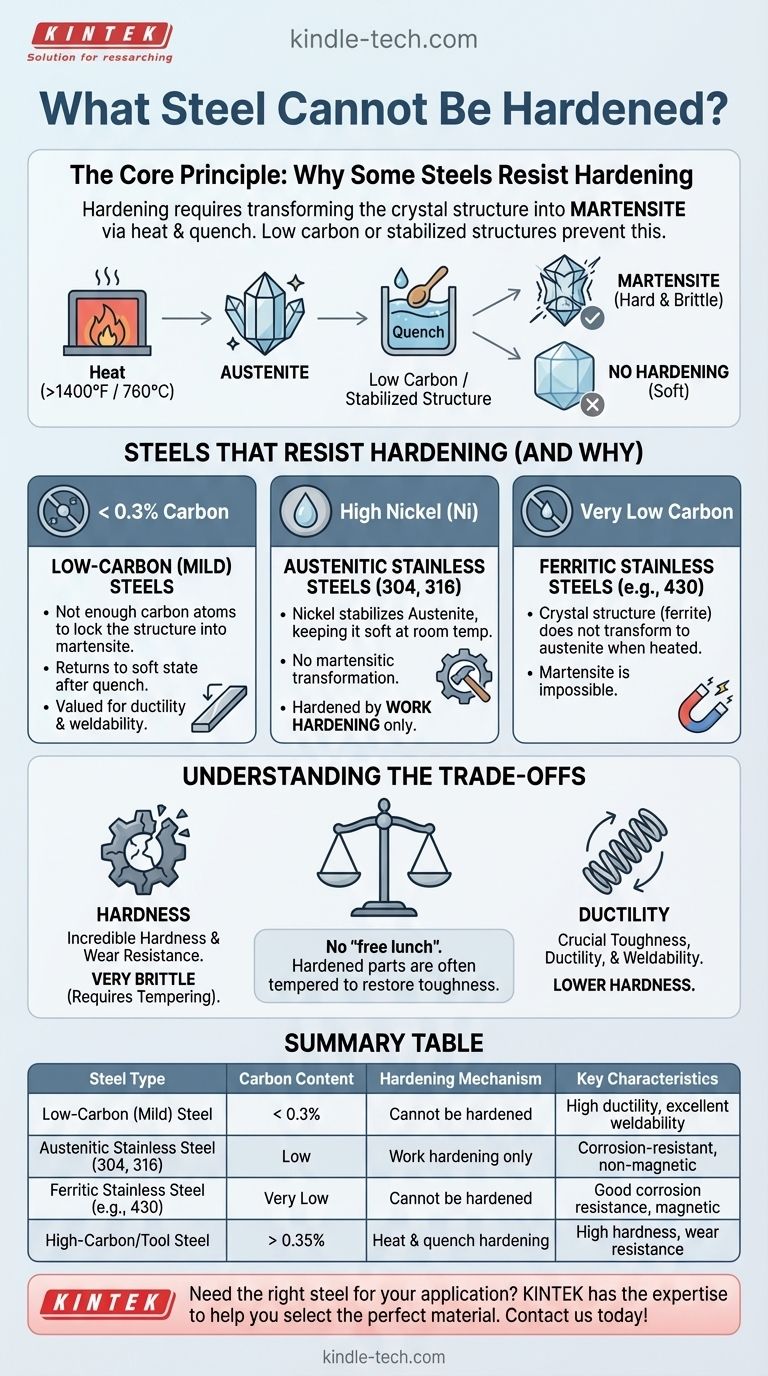

Kurz gesagt, Stähle mit sehr geringem Kohlenstoffgehalt und die meisten austenitischen Edelstähle können nicht durch herkömmliche Wärme- und Abschreckmethoden gehärtet werden. Die Härtbarkeit eines Stahls ist grundlegend an seine chemische Zusammensetzung gebunden, insbesondere an seinen Kohlenstoffgehalt, der eine kritische Änderung seiner inneren Kristallstruktur ermöglicht.

Das Kernprinzip ist: Die Härte durch Wärmebehandlung wird erreicht, indem die Kristallstruktur eines Stahls in eine harte, spröde Phase namens Martensit umgewandelt wird. Wenn ein Stahl nicht genügend Kohlenstoff enthält oder seine Struktur durch andere Elemente stabilisiert wird, kann diese Umwandlung nicht stattfinden.

Der entscheidende Faktor: Warum Kohlenstoff König ist

Die Rolle des Kohlenstoffs

Kohlenstoff ist das wichtigste Element für die konventionelle Härtung von Stahl. Er ist der Hauptwirkstoff, der es dem Stahl ermöglicht, die für hohe Härte erforderliche martensitische Struktur zu bilden.

Stähle werden nach ihrem Kohlenstoffgehalt klassifiziert. Kohlenstoffarme Stähle (oft als Baustähle bezeichnet) haben typischerweise weniger als 0,3 % Kohlenstoff. Dies ist einfach nicht genug Kohlenstoff, um einen signifikanten Härtungseffekt zu erzielen.

Die minimale Kohlenstoffschwelle

Damit ein Stahl durch Wärmebehandlung merklich gehärtet werden kann, benötigt er im Allgemeinen einen Kohlenstoffgehalt von mindestens 0,30 % bis 0,35 %. Stähle, die für hohe Härte ausgelegt sind, wie Werkzeugstähle, haben oft Kohlenstoffgehalte von 1,0 % oder höher.

Der Härtungsmechanismus: Eine Geschichte zweier Strukturen

Erwärmen zur Bildung von Austenit

Wenn Sie einen härtbaren Stahl über eine kritische Temperatur (typischerweise über 760 °C oder 1400 °F) erhitzen, ändert sich seine Kristallstruktur in eine Phase namens Austenit. In diesem Zustand kann das Eisengitter eine beträchtliche Menge Kohlenstoff lösen.

Abschrecken zum Einschließen von Kohlenstoff

Die Magie geschieht während des Abschreckens – einer schnellen Abkühlung in Wasser, Öl oder Luft. Dieser plötzliche Temperaturabfall gibt den Kohlenstoffatomen keine Zeit, sich aus der Kristallstruktur zu bewegen, wie sie es bei langsamer Abkühlung normalerweise tun würden.

Der Kohlenstoff wird eingeschlossen und verzerrt das Eisenkristallgitter zu einer neuen, stark verspannten und sehr harten Struktur, die als Martensit bekannt ist. Dies ist die Essenz der Härtung.

Stähle, die dem Härten widerstehen (und warum)

Kohlenstoffarme (Baustähle) Stähle

Wie erwähnt, fehlt Stählen mit weniger als 0,3 % Kohlenstoff die notwendige Anzahl von Kohlenstoffatomen, um die Kristallstruktur effektiv in Martensit zu fixieren. Beim Abschrecken kehren sie weitgehend in ihren ursprünglichen weichen Zustand zurück. Diese Stähle werden wegen ihrer Duktilität und Schweißbarkeit geschätzt, nicht wegen ihrer Härte.

Austenitische Edelstähle (304, 316)

Dies ist die andere Hauptkategorie. Austenitische Edelstähle, wie die gängigen Sorten 304 und 316, sind speziell mit hohen Mengen an Nickel konzipiert.

Nickel ist ein „Austenitstabilisator“. Es zwingt den Stahl, auch bei Raumtemperatur in seiner weichen, nichtmagnetischen austenitischen Struktur zu bleiben. Da der Stahl bereits in der Austenitphase ist und sich beim Abkühlen nicht umwandelt, kann die martensitische Reaktion nicht ausgelöst werden.

Es ist wichtig zu beachten, dass diese Stähle gehärtet werden können, aber durch einen anderen Mechanismus namens Kaltverfestigung (oder Verformungshärtung), die durch mechanisches Verformen des Metalls (z. B. Biegen oder Walzen) erfolgt.

Ferritische Edelstähle (z. B. 430)

Diese Gruppe von Edelstählen hat einen sehr geringen Kohlenstoffgehalt und eine Kristallstruktur (Ferrit), die sich beim Erhitzen nicht in Austenit umwandelt. Ohne Austenit als Ausgangspunkt ist die martensitische Umwandlung unmöglich.

Die Kompromisse verstehen

Härte vs. Duktilität

In der Metallurgie gibt es kein „kostenloses Mittagessen“. Die martensitische Struktur, die eine unglaubliche Härte und Verschleißfestigkeit bietet, macht den Stahl auch sehr spröde.

Deshalb werden gehärtete Teile nach dem Abschrecken fast immer angelassen. Anlassen ist eine Wärmebehandlung bei niedriger Temperatur, die einen Teil der Härte reduziert, aber entscheidende Zähigkeit und Duktilität wiederherstellt, um zu verhindern, dass das Teil im Betrieb zerbricht.

Schweißbarkeit und Zerspanbarkeit

Stähle, die leicht gehärtet werden können (d. h. einen höheren Kohlenstoff- und Legierungsgehalt aufweisen), sind im Allgemeinen schwieriger zu schweißen. Die schnellen Heiz- und Kühlzyklen beim Schweißen können spröde Zonen in der Nähe der Schweißnaht erzeugen, was zu Rissbildung führen kann.

Ebenso sind hochkohlenstoffhaltige Stähle in ihrem gehärteten Zustand viel schwieriger zu bearbeiten. Die Bearbeitung erfolgt typischerweise, wenn der Stahl im weichen, geglühten Zustand vor der endgültigen Wärmebehandlung ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Stahls erfordert das Verständnis Ihres Hauptziels. Die Unfähigkeit, ein Material zu härten, ist kein Mangel, wenn Härte nicht die erforderliche Eigenschaft ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Wählen Sie einen hochkohlenstoffhaltigen Stahl oder einen speziellen Werkzeugstahl (wie A2 oder D2), der für die Wärmebehandlung ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit und Duktilität liegt: Wählen Sie einen austenitischen Edelstahl (wie 304) und akzeptieren Sie, dass seine Härte durch Kaltverfestigung und nicht durch Wärmebehandlung entsteht.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Fertigung und hervorragender Schweißbarkeit liegt: Wählen Sie einen kohlenstoffarmen Stahl (wie A36 oder 1018) und verstehen Sie, dass er nicht wesentlich durchgehärtet werden kann.

Das Verständnis der grundlegenden Eigenschaften eines Stahls ist der erste Schritt zu erfolgreicher Technik und Konstruktion.

Zusammenfassungstabelle:

| Stahltyp | Kohlenstoffgehalt | Härtungsmechanismus | Hauptmerkmale |

|---|---|---|---|

| Kohlenstoffarmer (Baustahl) Stahl | < 0,3 % | Kann nicht gehärtet werden | Hohe Duktilität, ausgezeichnete Schweißbarkeit |

| Austenitischer Edelstahl (304, 316) | Niedrig | Nur Kaltverfestigung | Korrosionsbeständig, nicht magnetisch |

| Ferritischer Edelstahl (z. B. 430) | Sehr niedrig | Kann nicht gehärtet werden | Gute Korrosionsbeständigkeit, magnetisch |

| Hochkohlenstoff-/Werkzeugstahl | > 0,35 % | Wärme- und Abschreckhärtung | Hohe Härte, Verschleißfestigkeit |

Benötigen Sie den richtigen Stahl für Ihre spezifische Anwendung? Ob Sie hochharte Werkzeugstähle für anspruchsvolle Werkzeuge oder korrosionsbeständige Edelstähle für Laborgeräte benötigen, KINTEK verfügt über das Fachwissen und die Materialien, um Ihre Laboranforderungen zu erfüllen. Unser Team kann Ihnen helfen, den perfekten Stahl basierend auf Ihren Anforderungen an Härte, Duktilität, Schweißbarkeit und Korrosionsbeständigkeit auszuwählen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu entdecken, wie KINTEKs Laborgeräte und Verbrauchsmaterialien Ihre Betriebseffizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für PTFE-Pinzetten

- Vakuumbalg für effiziente Verbindung und stabiles Vakuum in Hochleistungssystemen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Glassy Carbon Sheet RVC für elektrochemische Experimente

- Edelstahl Schnellspann-Vakuumklemme dreiteilig

Andere fragen auch

- Was ist der Hauptzweck des Abschreckens? Präzise Härte und Festigkeit in Metallen erreichen

- Was ist die Geschichte des Vakuumofens? Eine jahrhundertelange Suche nach metallurgischer Reinheit und Kontrolle

- Wie hoch ist die Temperatur des Lichtbogens beim Lichtbogenschweißen? Extreme Hitze meistern für perfekte Schweißnähte

- Was ist ein Wärmebehandlungsofen? Das Präzisionswerkzeug zur Materialumwandlung

- Welchen Vakuumdruck sollte ich haben? Finden Sie den richtigen Bereich für Ihre Anwendung

- Warum ist ein Vakuumofen für die Aktivierung von UIO-67 erforderlich? Gewährleistung einer optimalen Porenbefreiung für Ionenleiter

- Welche primären Prozessaufgaben werden von einem Hochtemperatur-Muffelofen bei der Behandlung von Hybridgelmaterialien durchgeführt?

- Wie dickes Metall können Sie löten? Wärmemanagement für starke Verbindungen meistern