Es gibt keine einzelne Temperatur für einen Wärmebehandlungsofen. Die korrekte Temperatur wird ausschließlich durch das spezifische Material, das behandelt wird, und die gewünschte Änderung seiner physikalischen Eigenschaften bestimmt. Diese Temperatur ist eine präzise Variable, die oft in einem Bereich von einigen hundert bis weit über tausend Grad Celsius liegt, muss aber für jede einzigartige Anwendung sorgfältig ausgewählt werden.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Temperatur eines Ofens keine feste Einstellung, sondern ein kritisches Werkzeug ist. Sie wird gerade hoch genug eingestellt, um eine spezifische mikrostrukturelle Veränderung im Material auszulösen – wie Erweichen, Härten oder Verbinden –, ohne den Schmelzpunkt zu erreichen oder unbeabsichtigte Schäden zu verursachen.

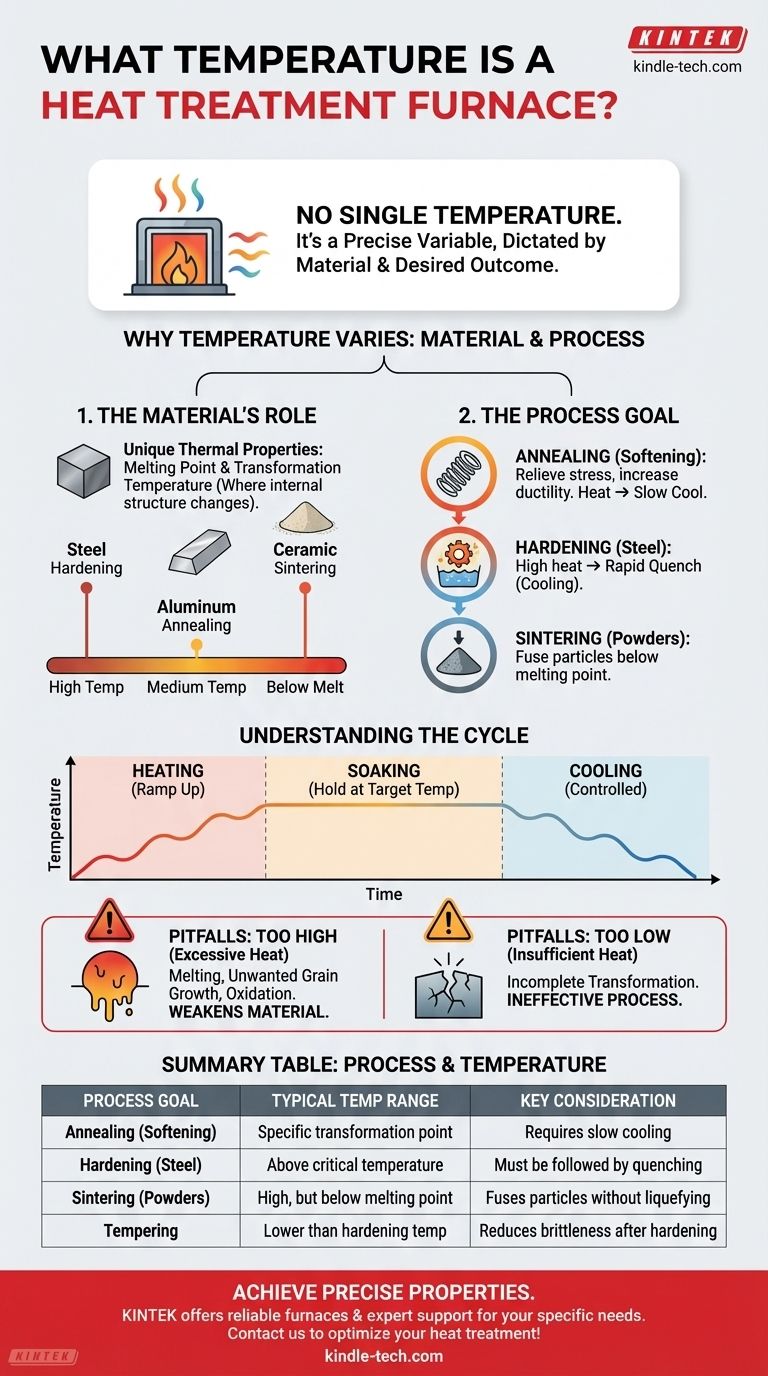

Warum die Temperatur variiert: Material und Prozess

Die Temperatur in einem Wärmebehandlungsofen wird durch zwei Hauptfaktoren bestimmt: das Material, mit dem Sie arbeiten, und das Ergebnis, das Sie erzielen möchten.

Die Rolle des Materials

Jedes Material besitzt einzigartige thermische Eigenschaften, am wichtigsten sind sein Schmelzpunkt und seine Umwandlungstemperaturen.

Umwandlungstemperatur ist der Punkt, an dem die innere Kristallstruktur eines Materials zu verändern beginnt. Die Wärmebehandlung zielt auf diese spezifischen Temperaturen ab, um die Eigenschaften des Materials zu manipulieren.

Beispielsweise unterscheiden sich die Temperaturen, die zum Härten von Stahl erforderlich sind, erheblich von denen, die zum Glühen von Aluminium oder zum Sintern eines Keramikpulvers benötigt werden.

Der Einfluss des Prozesses

Das Ziel der Wärmebehandlung bestimmt das Temperaturprofil. Ein Prozess wie das Sintern, bei dem Pulvermaterialien miteinander verschmolzen werden, erfordert ausdrücklich, dass der Ofen unterhalb des Schmelzpunkts des Materials bleibt.

Andere gängige Prozesse haben ihre eigenen Temperaturanforderungen:

- Glühen (Erweichen): Erhitzt das Material auf einen bestimmten Punkt, um innere Spannungen abzubauen und die Duktilität zu erhöhen.

- Härten: Erhitzt bestimmte Stähle auf eine hohe Temperatur, gefolgt von schneller Abkühlung (Abschrecken), um eine harte, spröde Struktur zu fixieren.

- Anlassen: Ein Prozess bei niedrigerer Temperatur, der auf das Härten folgt, um die Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen.

Verständnis des Ofenbetriebs

Ein Wärmebehandlungszyklus besteht aus mehr als nur dem Erreichen einer einzigen Temperatur. Er umfasst ein kontrolliertes Profil aus Aufheizen, Halten und Abkühlen.

Die Aufheiz- und Haltephase

Der Ofen benötigt zunächst eine erhebliche Energiemenge, um die Zieltemperatur zu erreichen. Dies ist die Aufheizperiode.

Sobald das Ziel erreicht ist, tritt der Ofen in eine Halte- oder Sinterphase ein. Während dieser Phase wird die Wärmezufuhr auf ein Niveau reduziert, das einfach die konstante, erforderliche Temperatur für eine vorbestimmte Zeit aufrechterhält, damit das gesamte Teil die gewünschte Umwandlung durchläuft.

Die Bedeutung der Kontrolle

Eine präzise Temperaturkontrolle ist von größter Bedeutung. Schon geringfügige Abweichungen von der Zieltemperatur können zu einem fehlgeschlagenen Prozess führen, was ein zu weiches, zu sprödes Teil oder eine falsche innere Struktur zur Folge hat.

Häufige Fallstricke und Kompromisse

Die Wahl der falschen Temperatur ist kein geringfügiger Fehler; sie beeinträchtigt die Integrität des Materials grundlegend.

Die Gefahr übermäßiger Hitze

Eine zu hohe Temperatureinstellung kann katastrophal sein. Sie kann zu unerwünschtem Kornwachstum (was das Material schwächt), Oberflächenoxidation oder im schlimmsten Fall zum teilweisen oder vollständigen Schmelzen der Komponente führen.

Das Versagen unzureichender Hitze

Wenn die Temperatur zu niedrig ist, findet die beabsichtigte metallurgische Umwandlung nicht vollständig statt. Das Material erreicht nicht die gewünschte Härte, Weichheit oder Spannungsentlastung, wodurch der gesamte Prozess unwirksam wird.

Die richtige Wahl für Ihr Ziel treffen

Um die korrekte Temperatur zu bestimmen, müssen Sie zunächst Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, Metall zu erweichen und Spannungen abzubauen: Sie verwenden einen Glühprozess, der erfordert, dass das Material auf einen bestimmten Umwandlungspunkt erhitzt und dann sehr langsam abgekühlt wird.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine Stahlkomponente zu härten: Sie erhitzen das Material über seine kritische Temperatur, bevor Sie es abschrecken, ein Prozess, der eine präzise Kontrolle erfordert, um Rissbildung zu vermeiden.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein festes Teil aus Pulver zu formen: Sie verwenden einen Sinterprozess und berechnen sorgfältig eine Temperatur, die hoch genug ist, um Partikel zu binden, aber sicher unterhalb des Schmelzpunkts liegt.

Letztendlich ist die richtige Temperatur diejenige, die zuverlässig und wiederholt genau die Materialeigenschaften liefert, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Prozessziel | Typischer Temperaturbereich | Wichtige Überlegung |

|---|---|---|

| Glühen (Erweichen) | Spezifischer Materialumwandlungspunkt | Erfordert langsames Abkühlen |

| Härten (Stahl) | Über der kritischen Temperatur | Muss durch Abschrecken gefolgt werden |

| Sintern (Pulver) | Hoch, aber unterhalb des Schmelzpunkts | Verschmilzt Partikel ohne Verflüssigung |

| Anlassen | Niedriger als die Härtetemperatur | Reduziert die Sprödigkeit nach dem Härten |

Erzielen Sie präzise Materialeigenschaften bei jedem Zyklus. Die richtige Ofentemperatur ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Wärmebehandlungsofen und fachkundige Unterstützung für Ihre Laboranforderungen. Lassen Sie sich von unserem Team helfen, die richtigen Geräte und Parameter für Ihre spezifischen Materialien und Ziele auszuwählen. Kontaktieren Sie uns noch heute, um Ihre Wärmebehandlungsprozesse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle