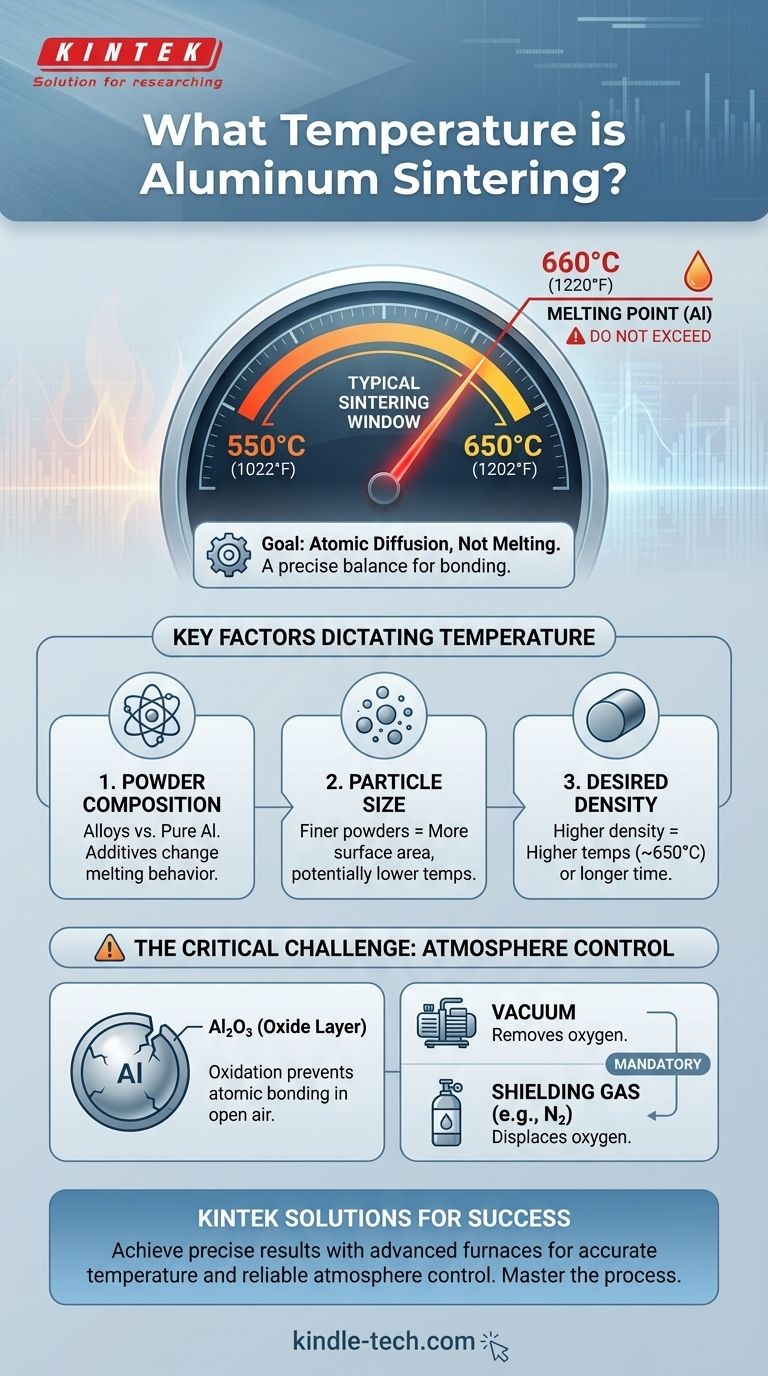

Die typische Sintertemperatur für Aluminium liegt in einem präzisen Fenster von etwa 550°C bis 650°C (1022°F bis 1202°F). Diese Temperatur wird absichtlich knapp unter dem Schmelzpunkt von Aluminium von 660°C gehalten. Die exakt benötigte Temperatur ist keine feste Zahl, sondern hängt stark von den spezifischen Eigenschaften des Aluminiumpulvers und den gewünschten Eigenschaften des Endbauteils ab.

Erfolgreiches Aluminiumsintern bedeutet weniger, eine einzige magische Zahl zu treffen, sondern vielmehr, die Beziehung zwischen Temperatur, Materialeigenschaften und atmosphärischen Bedingungen sorgfältig zu steuern, um eine atomare Bindung ohne Schmelzen zu erreichen.

Die Wissenschaft des Aluminiumsinterns

Sintern ist ein thermischer Prozess, der Pulverpartikel durch Hitze zu einer festen Masse verschmilzt, jedoch ohne das Material in einen flüssigen Zustand zu schmelzen. Dies ist entscheidend für die Herstellung von Teilen mit spezifischer Porosität oder endkonturnahen Formen direkt aus Pulver.

Das Ziel: Atomare Diffusion

Die während des Sinterns angewendete Wärme gibt den Atomen innerhalb der Aluminiumpartikel genügend Energie, um sich zu bewegen. Diese Bewegung, bekannt als atomare Diffusion, ermöglicht es Atomen, über die Grenzen benachbarter Partikel zu wandern, starke metallische Bindungen zu bilden und das Pulver zu verschmelzen.

Warum die Temperatur variiert

Die ideale Sintertemperatur ist eine Funktion mehrerer Variablen. Das einfache Einstellen eines Ofens auf eine generische Temperatur ohne Berücksichtigung dieser Faktoren führt zu inkonsistenten und unzuverlässigen Ergebnissen.

Schlüsselfaktoren, die die Sintertemperatur bestimmen

Um das gewünschte Ergebnis zu erzielen, müssen Sie die Temperatur basierend auf den einzigartigen Eigenschaften Ihres Ausgangsmaterials und Ihres Endziels anpassen.

Pulverzusammensetzung

Reines Aluminium sintert anders als Aluminiumlegierungen. Die Zugabe anderer Elemente (wie Kupfer, Magnesium oder Silizium) verändert das Schmelzverhalten des Materials und die Diffusionsrate, was Anpassungen der Sintertemperatur erfordert.

Partikelgröße und -verteilung

Pulver mit kleineren Partikeln haben ein viel höheres Oberflächen-Volumen-Verhältnis. Diese vergrößerte Oberfläche bietet mehr Wege für die atomare Diffusion, was oft ein effektives Sintern am unteren Ende des Temperaturbereichs oder kürzere Zykluszeiten ermöglicht.

Gewünschter Sintergrad

Die für das Bauteil erforderliche Enddichte und Festigkeit beeinflussen den Prozess direkt. Das Erreichen einer höheren Dichte erfordert typischerweise den Betrieb am oberen Ende des Temperaturbereichs (näher an 650°C) oder das Halten der Temperatur über einen längeren Zeitraum, um eine vollständigere Diffusion zu ermöglichen.

Häufige Fallstricke und kritische Überlegungen

Die Temperatur ist nur ein Teil der Gleichung. Für ein so reaktives Metall wie Aluminium ist die Prozessatmosphäre ebenso entscheidend.

Die Oxidationsherausforderung

Aluminium reagiert sofort mit Sauerstoff in der Luft und bildet eine sehr dünne, aber extrem zähe und stabile Schicht aus Aluminiumoxid (Al₂O₃). Diese Oxidschicht hat einen viel höheren Schmelzpunkt als Aluminium selbst und wirkt als Barriere, die den direkten Metall-Metall-Kontakt verhindert, der für die atomare Diffusion notwendig ist.

Die absolute Notwendigkeit einer kontrollierten Atmosphäre

Um das Oxidationsproblem zu überwinden, muss das Aluminiumsintern in einer kontrollierten Atmosphäre durchgeführt werden. Der Versuch, Aluminium an der Luft zu sintern, wird fehlschlagen.

Die beiden primären Methoden sind:

- Vakuum: Die Durchführung des Prozesses in einem Vakuumofen entfernt den Sauerstoff und verhindert die Bildung der Oxidschicht.

- Schutzgas: Die Verwendung eines inerten oder spezifischen Schutzgases (wie Stickstoff oder ein endothermes Gas) verdrängt den Sauerstoff und schützt die Aluminiumpartikel beim Erhitzen.

Wie Sie dies auf Ihr Projekt anwenden

Ihr spezifisches Ziel bestimmt Ihren Ansatz für den Sinterprozess.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Teiledichte liegt: Planen Sie, am oberen Ende des Bereichs von 550°C bis 650°C zu arbeiten und stellen Sie sicher, dass Sie ein hochwertiges Vakuum oder ein reines, trockenes Schutzgas verwenden.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit einer bestimmten Aluminiumlegierung liegt: Sie müssen das technische Datenblatt für diese spezifische Legierung einholen, da ihr ideales Sinterfenster erheblich von dem von reinem Aluminium abweichen kann.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Analysieren Sie sorgfältig den Kompromiss zwischen Partikelgröße, Temperatur und Zeit. Feinere Pulver können etwas niedrigere Temperaturen oder kürzere Zyklen ermöglichen, sind aber oft teurer.

Letztendlich ist erfolgreiches Aluminiumsintern ein präzises Gleichgewicht zwischen Temperatur, Zeit, Materialeigenschaften und Atmosphärenkontrolle.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Sintertemperatur |

|---|---|

| Pulverzusammensetzung | Legierungen erfordern andere Temperaturen als reines Aluminium. |

| Partikelgröße | Feinere Pulver können das Sintern bei niedrigeren Temperaturen ermöglichen. |

| Gewünschte Dichte | Teile mit höherer Dichte benötigen Temperaturen am oberen Ende des Bereichs (~650°C). |

| Atmosphärenkontrolle | Entscheidend für den Erfolg; Vakuum oder Schutzgas ist zwingend erforderlich, um Oxidation zu verhindern. |

Erzielen Sie präzise und zuverlässige Ergebnisse beim Aluminiumsintern.

Die Navigation im präzisen Temperaturfenster und die kritische Atmosphärenkontrolle für das Aluminiumsintern ist komplex. KINTEK ist darauf spezialisiert, die fortschrittlichen Laboröfen und die fachkundige Unterstützung bereitzustellen, die Sie benötigen, um diesen Prozess zu meistern.

Unsere Sinteröfen bieten die präzise Temperaturkontrolle und die zuverlässigen Vakuum- oder Gasatmosphären, die erforderlich sind, um Aluminiumpulver erfolgreich ohne Schmelzen oder Oxidation zu verbinden. Ob Sie in Forschung und Entwicklung oder in der Produktion tätig sind, wir liefern die Ausrüstung und Verbrauchsmaterialien, um Ihren Erfolg sicherzustellen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen an das Aluminiumsintern zu besprechen und wie unsere Lösungen die Fähigkeiten und Effizienz Ihres Labors verbessern können. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Was sind die Vorteile der Vakuumhärtung? Erzielen Sie überragende Präzision und Sauberkeit für kritische Komponenten

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen