Die Temperatur eines Temperofens ist kein einzelner Wert. Sie variiert erheblich je nach behandeltem Material und dem gewünschten Ergebnis, wobei einige fortschrittliche Wasserstofföfen Spitzentemperaturen von bis zu 1600℃ erreichen können. Der entscheidende Faktor ist nicht die Spitzentemperatur selbst, sondern die extreme Präzision und Gleichmäßigkeit, mit der diese Temperatur während des gesamten Prozesses gesteuert wird.

Die spezifische Temperatur zum Tempern ist vollständig materialabhängig. Das wahre Maß für die Qualität eines Temperofens liegt in seiner Fähigkeit, diese Solltemperatur mit außergewöhnlicher Präzision (oft innerhalb von ±1°C) und Gleichmäßigkeit über das gesamte Werkstück hinweg zu erreichen und zu halten.

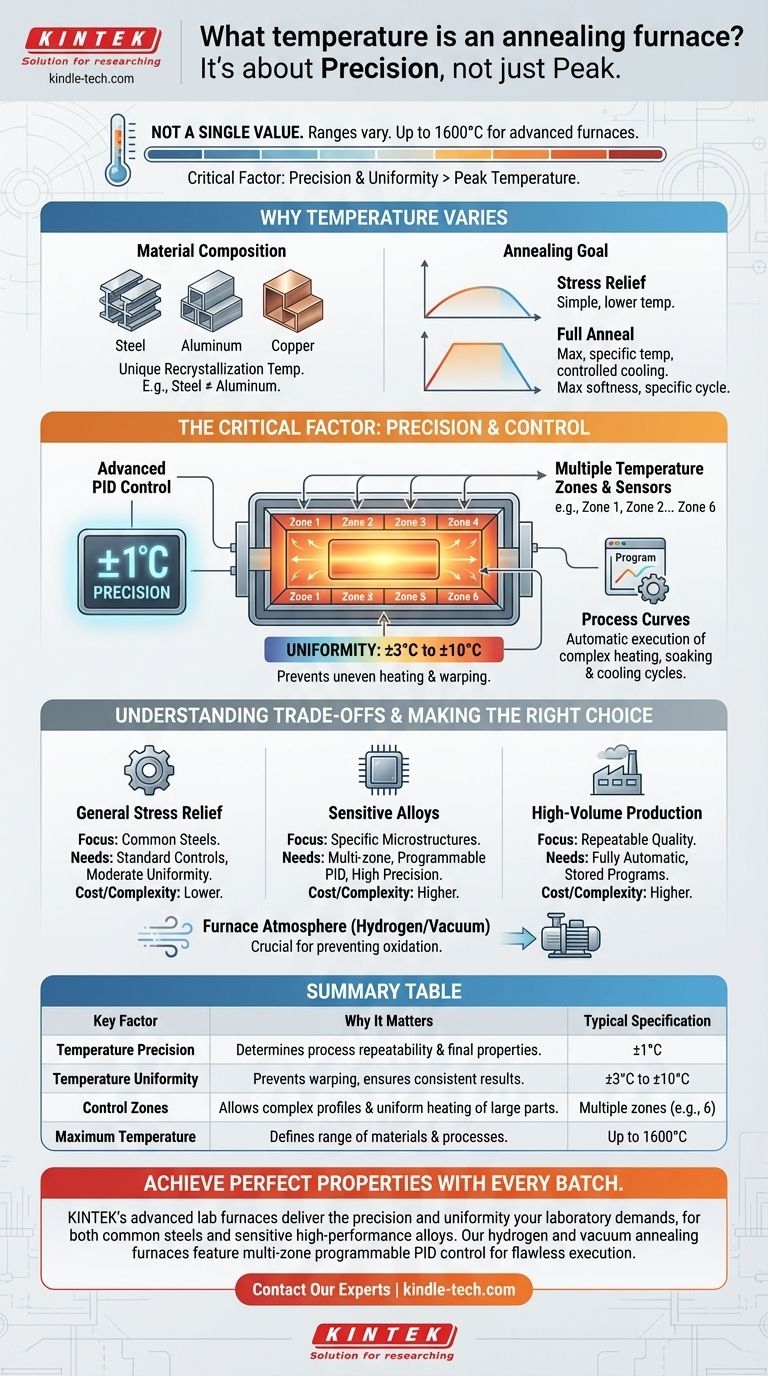

Warum die Temperatur beim Tempern variiert

Das Ziel des Temperns ist es, die Mikrostruktur eines Materials zu verändern, um es weicher, duktiler und weniger spröde zu machen. Dies wird erreicht, indem es auf eine bestimmte Temperatur erhitzt, diese hält und dann mit kontrollierter Geschwindigkeit abkühlt. Die „bestimmte Temperatur“ ist die Schlüsselvariable.

Die Rolle der Materialzusammensetzung

Jedes Metall und jede Legierung hat eine einzigartige Rekristallisationstemperatur – der Punkt, an dem sich neue, spannungsfreie Körner bilden. Das Tempern wird typischerweise bei oder über dieser Temperatur durchgeführt. Beispielsweise unterscheidet sich die Tempertemperatur für Stahl stark von der für Aluminium oder Kupfer.

Das Ziel des Temperprozesses

Verschiedene Temperprozesse erfordern unterschiedliche Temperaturprofile. Ein einfaches Spannungsarmglühen erfordert möglicherweise nur eine relativ niedrige Temperatur, während ein Vollglühen zur Erzielung maximaler Weichheit das Erhitzen auf einen viel höheren, spezifischeren Punkt erfordert.

Der entscheidende Faktor: Präzision und Kontrolle

Moderne Temperöfen sind hochentwickelte Systeme, die nicht nur darauf ausgelegt sind, heiß zu werden, sondern ein spezifisches thermisches Profil mit absoluter Zuverlässigkeit zu erreichen. Hier liegt der Fokus der Ingenieurskunst.

Erreichen hoher Präzision

Die fortschrittlichsten Öfen erreichen eine Temperaturregelungspräzision von ±1℃. Dies wird durch intelligente Steuerungssysteme erreicht, oft einen selbstoptimierenden PID-Regler (Proportional-Integral-Derivativ). Dieser Regler passt die Stromzufuhr zu den Heizelementen kontinuierlich an und stellt so sicher, dass die Temperatur stabil bleibt.

Gewährleistung der Temperaturhomogenität

Es reicht nicht aus, dass ein Punkt im Ofen die richtige Temperatur hat; das gesamte Werkstück muss dies aufweisen. Öfen sind oft in mehrere Temperaturregelzonen (z. B. sechs Zonen) mit separaten Sensoren unterteilt. Dies gewährleistet eine Temperaturhomogenität, typischerweise innerhalb von ±3℃ bis ±10℃, und verhindert eine ungleichmäßige Erwärmung, die zu Verzug oder inkonsistenten Materialeigenschaften führen könnte.

Programmatische Temperatursteuerung

Das Tempern folgt einem spezifischen Rezept oder einer „Prozesskurve“. Ein segmentweiser Programmregler ermöglicht es dem Bediener, mehrere Programme zu speichern. Der Ofen kann dann automatisch komplexe Heiz-, Halte- (Halten bei Temperatur) und Abkühlzyklen ausführen, die für verschiedene Materialien und Ergebnisse erforderlich sind.

Die Abwägungen verstehen

Die Auswahl oder Spezifikation eines Temperofens erfordert ein Gleichgewicht zwischen Leistungsfähigkeit, Kosten und Komplexität. Nicht jede Anwendung erfordert das höchste Leistungsniveau.

Die Kosten der Präzision

Das Erreichen einer Präzision von ±1°C und hoher Gleichmäßigkeit erfordert hochentwickelte Komponenten wie importierte PID-Regler, mehrere Temperaturzonen und fortschrittliche Leistungsregler (Thyristoren oder Halbleitermodule). Diese erhöhen die Kosten und die Komplexität des Ofendesigns erheblich.

Prozesskomplexität vs. Einfachheit

Für einfaches Spannungsarmglühen an robusten Teilen kann ein einfacherer Ofen mit weniger Regelzonen und weniger präziser Steuerung völlig ausreichend sein. Für empfindliche Hochleistungswerkstoffe sind die Mehrzonen-, programmierbare Steuerung unerlässlich, um die gewünschten metallurgischen Eigenschaften ohne Defekte zu erzielen.

Ofenatmosphäre

Die Referenzen erwähnen sowohl Wasserstoff- als auch Vakuumtemperöfen. Die Wahl der Atmosphäre ist für den Prozess von entscheidender Bedeutung, da sie Oxidation bei hohen Temperaturen verhindert. Obwohl es sich nicht um einen direkten Temperaturkompromiss handelt, muss das Ofendesign die Anforderungen an die Aufrechterhaltung und Steuerung dieser Atmosphäre neben der Temperatur berücksichtigen.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Tempertemperatur wird durch Ihr Material und Ihr Ziel bestimmt. Die Qualität Ihres Ofens wird durch seine Fähigkeit bestimmt, dieses Temperaturprofil präzise zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Spannungsarmglühen bei gängigen Stählen liegt: Ein Ofen mit Standardsteuerung und mäßiger Temperaturhomogenität ist wahrscheinlich ausreichend.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen spezifischer Mikrostrukturen in empfindlichen Legierungen liegt: Sie müssen einen Ofen mit Mehrzonen-, programmierbarer PID-Regelung für höchste Präzision und Gleichmäßigkeit priorisieren.

- Wenn Ihr Hauptaugenmerk auf volumenstarker, wiederholbarer Produktion liegt: Ein System mit gespeicherten Programmen und vollautomatischer Temperaturregelung ist unerlässlich, um eine gleichbleibende Qualität von Charge zu Charge zu gewährleisten.

Letztendlich bedeutet die Beherrschung des Temperprozesses die Beherrschung einer präzisen und wiederholbaren thermischen Steuerung.

Zusammenfassungstabelle:

| Wichtiger Faktor | Warum er wichtig ist | Typische Spezifikation |

|---|---|---|

| Temperaturpräzision | Bestimmt die Prozesswiederholbarkeit und die endgültigen Materialeigenschaften. | ±1°C |

| Temperaturhomogenität | Verhindert Verzug und gewährleistet konsistente Ergebnisse über das gesamte Werkstück. | ±3°C bis ±10°C |

| Regelzonen | Ermöglicht komplexe thermische Profile und gleichmäßige Erwärmung großer Teile. | Mehrere Zonen (z. B. 6) |

| Maximale Temperatur | Definiert den Bereich der möglichen Materialien und Prozesse. | Bis zu 1600°C |

Erzielen Sie perfekte Materialeigenschaften bei jeder Charge. Der richtige Temperprozess wird durch präzise Temperaturregelung definiert. Ob Sie gängige Stähle spannungsarmglühen oder mit empfindlichen Hochleistungswerkstoffen arbeiten, die fortschrittlichen Laboröfen von KINTEK liefern die Präzision und Gleichmäßigkeit, die Ihr Labor erfordert.

Unsere Wasserstoff- und Vakuumtemperöfen verfügen über mehrzonengesteuerte programmierbare PID-Regelung, um sicherzustellen, dass Ihr spezifisches thermisches Profil fehlerfrei ausgeführt wird. Lassen Sie uns Ihre Anwendung besprechen und sicherstellen, dass Ihre Ergebnisse niemals durch unzureichende Ausrüstung beeinträchtigt werden.

Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um die ideale Temperlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle