Die Temperatur zum Hartlöten von Kupfer ist kein fester Wert; sie wird vollständig durch die spezifische Hartlotlegierung bestimmt, die Sie verwenden. Der Hartlötprozess findet bei Temperaturen über 450 °C (840 °F) statt, aber die genaue Zieltemperatur ist immer ein Bereich knapp über dem Schmelzpunkt (Liquidus) Ihres gewählten Hartlotdrahtes.

Das Kernprinzip ist einfach: Sie müssen das Kupfer heiß genug erhitzen, damit die Hartlotlegierung schmilzt und in die Verbindung gezogen wird. Daher wird die korrekte Temperatur durch die Legierung und nicht durch das Kupfer selbst bestimmt.

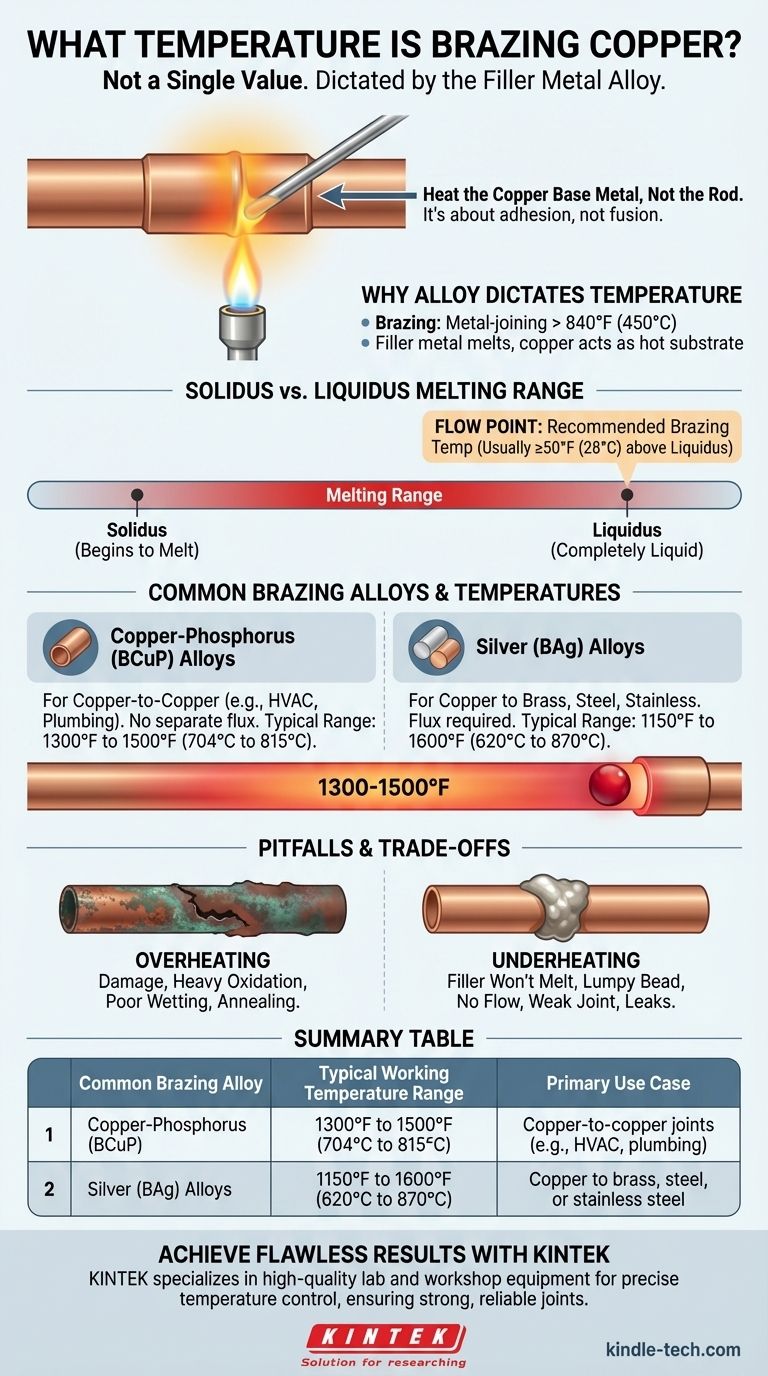

Warum die Hartlotlegierung die Temperatur bestimmt

Um eine starke Hartlötverbindung zu erzielen, müssen Sie verstehen, dass Hartlöten ein Prozess der Adhäsion und nicht der Fusion ist. Sie schmelzen das Kupfer nicht; Sie verwenden es als heißen Untergrund, um ein Füllmetall zu schmelzen, das die Teile zusammenklebt.

Die Definition des Hartlötens

Hartlöten ist ein Fügeverfahren, bei dem ein Füllmetall über seinen Schmelzpunkt erhitzt und durch Kapillarwirkung zwischen zwei oder mehr eng anliegenden Teilen verteilt wird. Der wesentliche Unterschied besteht darin, dass das Füllmetall einen niedrigeren Schmelzpunkt als das Grundmetall (das Kupfer) hat.

Per Industriedefinition findet das Hartlöten bei Temperaturen über 450 °C (840 °F) statt. Jeder Prozess unterhalb dieser Temperatur wird technisch als Löten betrachtet.

Solidus vs. Liquidus: Der Schmelzbereich

Hartlotlegierungen schmelzen nicht bei einem einzigen Punkt. Sie schmelzen über einen Temperaturbereich.

- Solidus: Die Temperatur, bei der die Legierung zu schmelzen beginnt.

- Liquidus: Die Temperatur, bei der die Legierung vollständig flüssig wird.

Für eine erfolgreiche Lötung müssen Sie das Grundmetall über die Liquidustemperatur Ihrer Hartlotlegierung erhitzen.

Die Faustregel des „Fließpunkts“

Eine entscheidende Regel ist, das Kupfer auf den „Fließpunkt“ der Legierung zu erhitzen, was der empfohlenen Hartlöttemperatur entspricht. Dies liegt typischerweise mindestens 28 °C (50 °F) über der Liquidustemperatur der Legierung.

Diese zusätzliche Hitze stellt sicher, dass die Legierung beim Fließen in die Verbindung vollständig flüssig bleibt und eine vollständige, starke und dichte Verbindung entsteht. Diesen empfohlenen Temperaturbereich finden Sie immer im Technischen Datenblatt (TDS) des Herstellers für den jeweiligen Hartlotdraht.

Gängige Hartlotlegierungen und ihre Temperaturen

Obwohl Sie immer das Datenblatt Ihrer spezifischen Legierung überprüfen müssen, fallen die meisten Kupferhartlötungen in zwei gängige Kategorien.

Kupfer-Phosphor (BCuP) Legierungen

Dies sind die gängigsten Legierungen zum Verbinden von Kupfer mit Kupfer, insbesondere in der HLK- und Sanitärtechnik. Der Phosphor wirkt als Flussmittel, sodass bei Kupfer-Kupfer-Verbindungen kein separates Flussmittel erforderlich ist.

Ihr typischer Arbeitstemperaturbereich liegt bei 704 °C bis 815 °C (1300 °F bis 1500 °F).

Silber (BAg) Legierungen

Diese werden oft als „Silberlot“ bezeichnet (obwohl es sich technisch gesehen um Hartlotlegierungen handelt), enthalten Silber und werden für hochfeste Verbindungen oder zum Verbinden von Kupfer mit anderen Metallen wie Messing, Stahl oder Edelstahl verwendet. Ein separates Flussmittel ist fast immer erforderlich.

Ihre Arbeitstemperaturen variieren stark je nach Silbergehalt, liegen aber oft im Bereich von 620 °C bis 870 °C (1150 °F bis 1600 °F).

Verständnis der Kompromisse und Fallstricke

Die Erzielung der richtigen Temperatur ist ein Balanceakt. Sowohl zu viel als auch zu wenig Hitze beeinträchtigt die Integrität Ihrer Verbindung.

Die Gefahr des Überhitzens

Wenn Sie zu viel Hitze anwenden, können Sie das Kupfer beschädigen. Die Oberfläche oxidiert stark, was verhindern kann, dass die Hartlotlegierung richtig benetzt und haftet.

Extreme Überhitzung kann das Kupfer auch ausglühen, es weich und schwach machen, oder im schlimmsten Fall sogar das Kupferrohr selbst schmelzen.

Das Problem der Unterhitzung

Unzureichende Hitze ist die häufigste Ursache für fehlgeschlagene Hartlötverbindungen. Wenn das Kupfer nicht heiß genug ist, schmilzt das Hartlot nicht und fließt nicht richtig durch Kapillarwirkung.

Dies führt zu einer dicken, klumpigen Raupe, die auf der Oberfläche der Verbindung sitzt, anstatt hineingezogen zu werden. Die Verbindung hat keine Festigkeit und wird mit Sicherheit undicht sein.

Die entscheidende Rolle der Temperaturkontrolle

Denken Sie daran, das Grundmetall und nicht den Hartlotdraht zu erhitzen. Das Ziel ist es, das Kupferrohr und die Fittings auf Temperatur zu bringen. Dann berühren Sie die heiße Verbindung mit dem Draht, und die Hitze des Kupfers sollte die Legierung sofort schmelzen und sie in den Spalt ziehen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Erfolg hängt davon ab, dass Sie Ihre Hitze, Legierung und Technik auf die spezifische Aufgabe abstimmen.

- Wenn Ihr Hauptaugenmerk auf einer Standard-Kupfer-Kupfer-Verbindung liegt (z. B. in der HLK): Verwenden Sie eine BCuP-Legierung und zielen Sie auf ein kirschrotes Glühen des Kupfers ab, was dem Bereich von 700–815 °C (1300–1500 °F) entspricht.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Kupfer mit Messing oder Stahl liegt: Wählen Sie eine BAg-Silberlegierung mit dem entsprechenden Flussmittel und konsultieren Sie deren Datenblatt für die genaue Arbeitstemperatur.

- Wenn Ihr Hauptaugenmerk auf absoluter Verbindungsintegrität liegt: Suchen Sie immer das Technische Datenblatt für Ihre spezifische Hartlotlegierung und befolgen Sie deren empfohlenen Temperaturbereich genau.

Letztendlich ist das Wissen über Ihr Material der Schlüssel zur Beherrschung des Hartlötprozesses.

Zusammenfassungstabelle:

| Gängige Hartlotlegierung | Typischer Arbeitstemperaturbereich | Hauptanwendungsfall |

|---|---|---|

| Kupfer-Phosphor (BCuP) | 704 °C bis 815 °C (1300 °F bis 1500 °F) | Kupfer-Kupfer-Verbindungen (z. B. HLK, Sanitär) |

| Silber (BAg) Legierungen | 620 °C bis 870 °C (1150 °F bis 1600 °F) | Kupfer zu Messing, Stahl oder Edelstahl |

Erzielen Sie makellose Hartlötergebnisse mit der richtigen Ausrüstung

Die Beherrschung des Kupferhartlötens erfordert eine präzise Temperaturkontrolle. Ob Sie in der HLK, der Sanitärtechnik oder der fortschrittlichen Fertigung arbeiten, die richtigen Werkzeuge sind unerlässlich, um starke, zuverlässige Verbindungen herzustellen.

KINTEK ist spezialisiert auf hochwertige Labor- und Werkstattausrüstung, einschließlich temperaturkontrollierter Öfen und Heizlösungen, die die einheitliche, konstante Hitze liefern, die für perfekte Hartlötergebnisse erforderlich ist. Unsere Produkte helfen Technikern und Ingenieuren, die Fallstricke des Überhitzens und Unterhitzens zu vermeiden und gewährleisten jedes Mal die Integrität der Verbindung.

Lassen Sie uns Ihnen helfen, Ihren Hartlötprozess zu verbessern. Kontaktieren Sie noch heute unsere Experten, um die perfekte Heizlösung für Ihre spezifische Legierung und Anwendungsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle