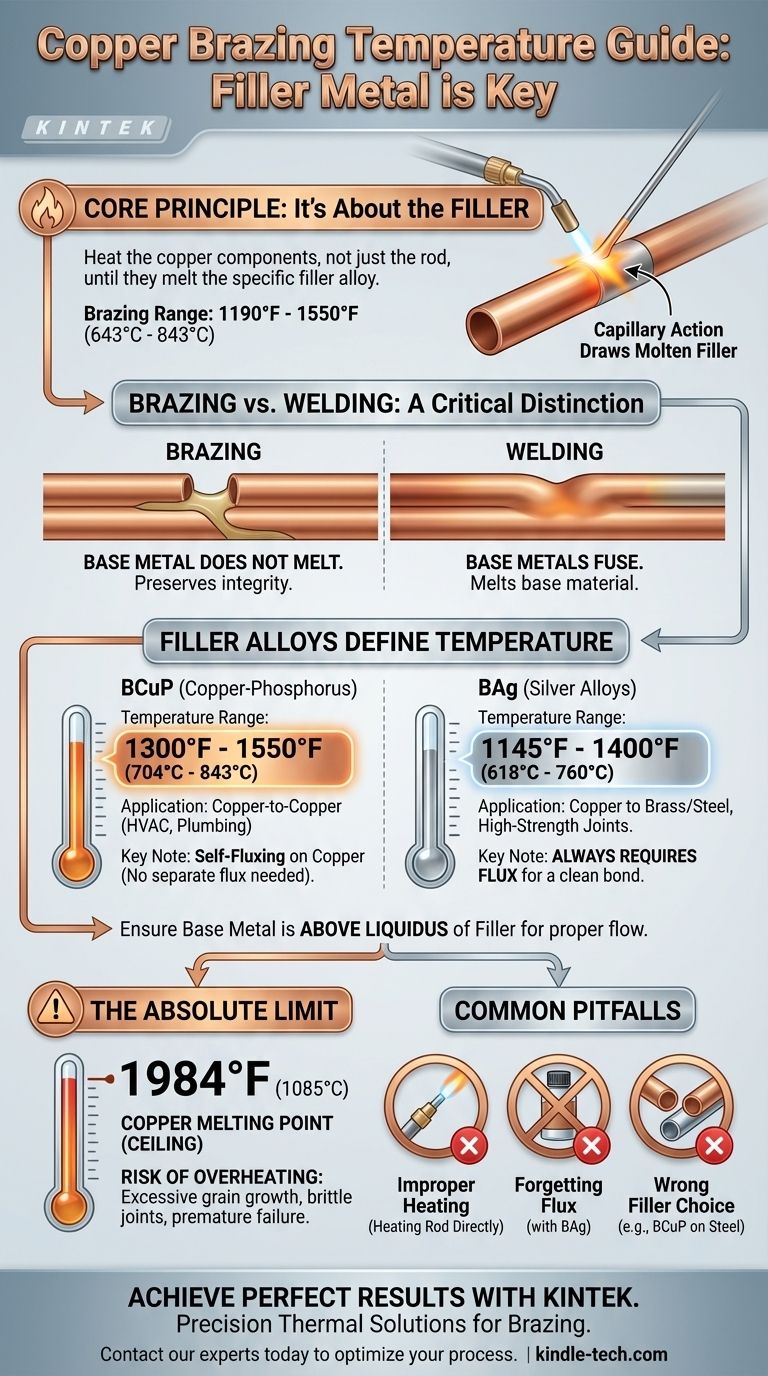

Kurz gesagt, das Hartlöten von Kupfer erfolgt bei Temperaturen zwischen 1190°F und 1550°F (643°C und 843°C). Diese Temperatur ist kein fester Wert für Kupfer selbst, sondern wird ausschließlich durch die spezifische Zusatzwerkstofflegierung bestimmt, die zum Verbinden der Teile verwendet wird. Das Ziel ist es, den Zusatzwerkstoff zu schmelzen, damit er in die Verbindung fließt, ohne das Kupfer-Grundmetall zu schmelzen.

Das Kernprinzip des Kupferhartlötens besteht nicht darin, das Kupfer auf eine bestimmte Temperatur zu erhitzen. Es geht darum, die Kupferkomponenten gleichmäßig so weit zu erhitzen, bis sie heiß genug sind, um eine bestimmte Zusatzlegierung zu schmelzen, die sie dann miteinander verbindet.

Hartlöten vs. Schweißen: Ein entscheidender Unterschied

Um die Temperaturanforderungen zu verstehen, müssen Sie zunächst den Prozess verstehen. Das Hartlöten unterscheidet sich grundlegend vom Schweißen.

Das Grundmaterial schmilzt nicht

Beim Hartlöten schmilzt nur der Zusatzwerkstoff. Die zu verbindenden Kupferteile werden erhitzt, bleiben aber immer fest.

Dies ist ein wesentlicher Vorteil, da die ursprüngliche Integrität und die Eigenschaften des Kupfers weitaus besser erhalten bleiben als beim Schweißen, bei dem die Grundmetalle geschmolzen und miteinander verschmolzen werden.

Der Zusatzwerkstoff erzeugt die Verbindung

Die Verbindung entsteht, wenn der geschmolzene Zusatzwerkstoff durch Kapillarwirkung zwischen die beiden eng anliegenden Kupferoberflächen gezogen wird.

Wenn die Baugruppe abkühlt, erstarrt der Zusatzwerkstoff und bildet eine starke, dauerhafte metallurgische Verbindung zwischen den Teilen.

Wie Zusatzlegierungen die Löttemperatur bestimmen

Die „Löttemperatur“ ist die Temperatur, auf die Sie die Kupferteile erhitzen müssen, damit sie beim Kontakt die Lötstange schmelzen. Diese Temperatur liegt immer über dem Schmelzpunkt der Zusatzlegierung.

Kupfer-Phosphor (BCuP)-Legierungen

Dies sind die gängigsten Legierungen für das Verbinden von Kupfer mit Kupfer, insbesondere in HLK- und Sanitäranwendungen. Ihr Hauptvorteil ist, dass sie auf Kupfer selbstfließend sind, was bedeutet, dass Sie kein separates chemisches Flussmittel hinzufügen müssen, um die Verbindung zu reinigen.

BCuP-Legierungen haben typischerweise einen Hartlöttemperaturbereich von 1300°F bis 1550°F (704°C bis 843°C).

Silber (BAg)-Legierungen

Diese werden oft als „Silberlot“ bezeichnet (ein irreführender Begriff, da es sich um echte Hartlötlegierungen handelt). Sie werden für Verbindungen mit höherer Festigkeit oder zum Verbinden von Kupfer mit anderen Metallen wie Messing oder Stahl verwendet.

Sie haben eine niedrigere Arbeitstemperatur, typischerweise im Bereich von 1145°F bis 1400°F (618°C bis 760°C). Im Gegensatz zu BCuP-Legierungen erfordern Silberlegierungen immer ein separates Flussmittel, um eine saubere, starke Verbindung zu gewährleisten.

Verständnis von „Liquidustemperatur“ und „Solidustemperatur“

Jede Hartlötlegierung hat eine Solidustemperatur (bei der sie zu schmelzen beginnt) und eine Liquidustemperatur (bei der sie vollständig flüssig ist). Für ein korrektes Hartlöten muss das Grundmetall auf eine Temperatur über der Liquidustemperatur der Zusatzlegierung erhitzt werden, um sicherzustellen, dass sie schnell und vollständig in die Verbindung fließt.

Die absolute Grenze: Der Schmelzpunkt von Kupfer

Es ist physikalisch unmöglich, Kupfer bei einer zu hohen Temperatur hartzulöten. Sie müssen immer deutlich unter dem Schmelzpunkt des Kupfers selbst bleiben, um eine Beschädigung oder Zerstörung Ihres Werkstücks zu vermeiden.

Die Temperaturobergrenze

Der Schmelzpunkt von reinem Kupfer beträgt 1984°F (1085°C). Ihre Löttemperatur muss immer deutlich niedriger sein als dieser Wert.

Die Gefahr der Überhitzung

Selbst wenn Sie das Kupfer nicht vollständig schmelzen, kann eine Überhitzung zu einem übermäßigen Kornwachstum in der Metallstruktur führen. Dies kann das Kupfer spröde machen und den Bereich um die Verbindung herum schwächen, was zu einem vorzeitigen Versagen unter Belastung oder Vibration führen kann.

Häufige Fallstricke, die es zu vermeiden gilt

Das Erreichen der richtigen Temperatur ist eine Frage der Technik und der Materialauswahl. Fehltritte können zu schwachen oder fehlgeschlagenen Verbindungen führen.

Fallstrick: Unsachgemäßes Erhitzen

Der häufigste Fehler besteht darin, die Lötstange direkt mit dem Brenner zu erhitzen, anstatt die Kupferteile zu erhitzen. Die Hitze des Grundmetalls sollte den Zusatzwerkstoff schmelzen. Dies stellt sicher, dass das Kupfer heiß genug ist, damit die Kapillarwirkung richtig funktioniert.

Fallstrick: Flussmittel vergessen

Bei der Verwendung einer Silberlegierung (BAg) oder beim Verbinden von Kupfer mit einem anderen Metall ist das Vergessen des Flussmittels ein kritischer Fehler. Das Flussmittel reinigt die Oberflächen und schützt sie während des Erhitzens vor Oxidation, sodass sich der Zusatzwerkstoff korrekt verbinden kann.

Fallstrick: Falsche Zusatzwerkstoffwahl

Die Verwendung einer selbstfließenden BCuP-Legierung auf einer Stahlkomponente funktioniert nicht. Der Phosphor, der sie auf Kupfer selbstfließend macht, bildet eine spröde Verbindung mit Eisen (Stahl), was zu einer fehlgeschlagenen Verbindung führt. Sie müssen den Zusatzwerkstoff auf die Grundmetalle abstimmen.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Zieltemperatur basierend auf der Zusatzlegierung, die am besten zu den Materialien und Festigkeitsanforderungen Ihres Projekts passt.

- Wenn Ihr Hauptaugenmerk auf Standard-Kupfer-zu-Kupfer-HLK oder Sanitärinstallationen liegt: Verwenden Sie eine BCuP-Legierung und erhitzen Sie das Kupfer, bis es ein stumpfes kirschrotes Leuchten aufweist, was einer Temperatur von 1300°F - 1550°F (704°C - 843°C) entspricht.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Kupfer mit Messing oder Stahl liegt: Verwenden Sie eine silberbasierte (BAg) Legierung mit dem entsprechenden Flussmittel und zielen Sie auf einen Temperaturbereich von 1145°F - 1400°F (618°C - 760°C) ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, den Wärmeeintrag in eine empfindliche Baugruppe zu minimieren: Wählen Sie eine Silberlegierung mit der niedrigstmöglichen Arbeitstemperatur, die dennoch die erforderliche Verbindungsfestigkeit bietet.

Erfolgreiches Hartlöten wird nicht durch das Erreichen einer magischen Zahl erreicht, sondern durch die Kontrolle der Wärme, um sie an den spezifischen Zusatzwerkstoff anzupassen, den Sie für die jeweilige Aufgabe ausgewählt haben.

Zusammenfassungstabelle:

| Art des Zusatzwerkstoffs | Häufige Anwendungen | Temperaturbereich beim Hartlöten | Wichtige Hinweise |

|---|---|---|---|

| Kupfer-Phosphor (BCuP) | Kupfer-zu-Kupfer (HLK, Sanitär) | 1300°F - 1550°F (704°C - 843°C) | Selbstfließend auf Kupfer |

| Silber (BAg) | Kupfer zu Messing/Stahl, hochfeste Verbindungen | 1145°F - 1400°F (618°C - 760°C) | Erfordert separates Flussmittel |

Erzielen Sie perfekte Ergebnisse beim Kupferhartlöten mit der richtigen Ausrüstung und dem richtigen Fachwissen. KINTEK ist spezialisiert auf Hochtemperatur-Laboröfen und Heizlösungen für präzise thermische Prozesse wie das Hartlöten. Ob in der HLK-Branche, der Metallverarbeitung oder der F&E, unsere Ausrüstung gewährleistet eine genaue Temperaturkontrolle für starke, zuverlässige Verbindungen.

Lassen Sie uns Ihnen helfen, Ihren Lötprozess zu optimieren – Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie wird die Temperatur in einem Ofen geregelt? Präzises Wärmemanagement meistern

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung