Die Temperatur für die Härtewärmebehandlung ist kein Einzelwert, sondern ein spezifischer Bereich, der durch die Zusammensetzung des Stahls bestimmt wird. Für die meisten gängigen Kohlenstoff- und legierten Stähle erfordert dieser Prozess, bekannt als Austenitisieren, ein Erhitzen auf eine Temperatur, die typischerweise über 730°C (1350°F) liegt, um eine kritische interne Phasenumwandlung herbeizuführen. Die genaue Temperatur ist entscheidend für das Lösen von Kohlenstoff in die Eisenstruktur, was der grundlegende Schritt zur Erzielung von Härte ist.

Das Ziel des Härtens ist nicht nur, das Metall zu erhitzen, sondern es auf eine präzise "kritische Temperatur" zu erhitzen. Diese spezifische Temperatur wandelt die innere Kristallstruktur des Stahls in einen Zustand namens Austenit um, was die notwendige Voraussetzung für die Erzeugung eines harten Materials bei schneller Abkühlung ist.

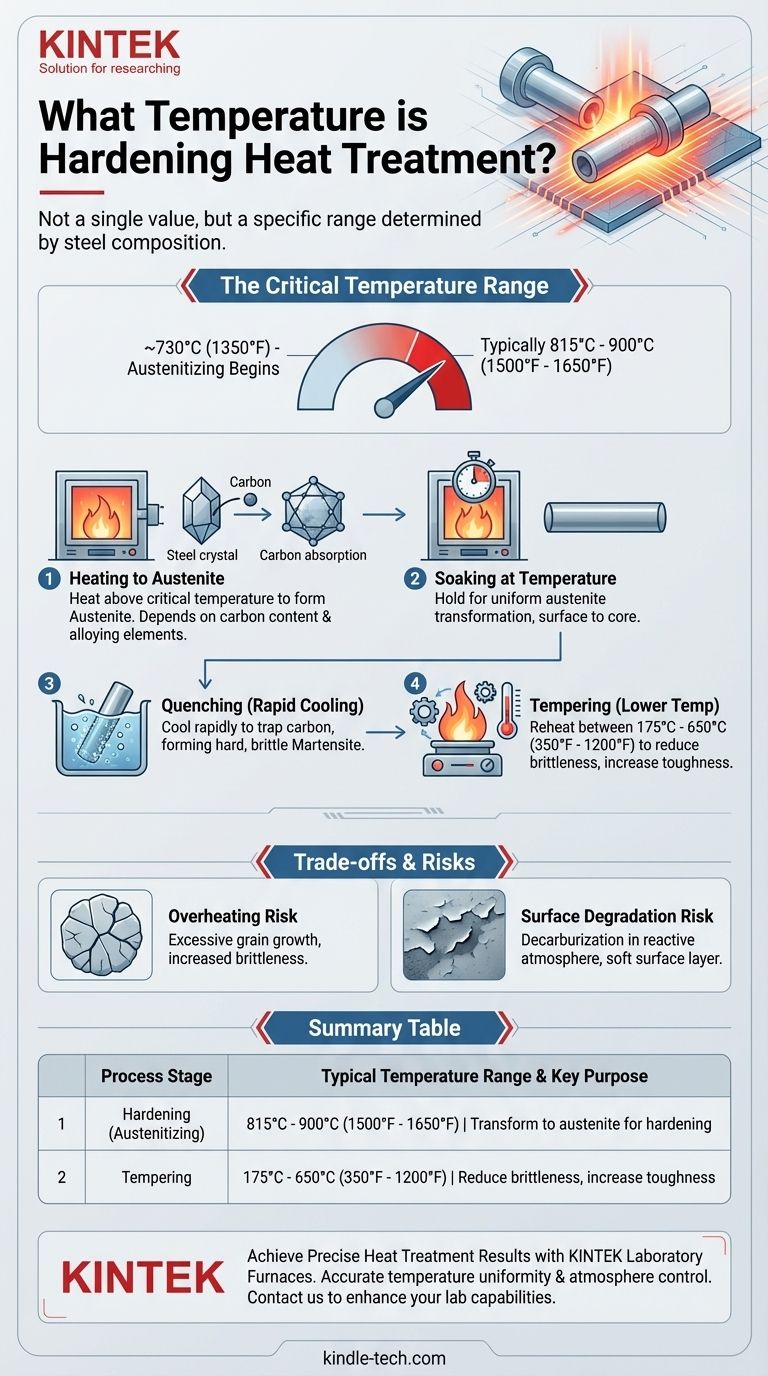

Die Rolle der kritischen Temperatur beim Härten

Der gesamte Härteprozess hängt davon ab, die richtige Temperatur zu erreichen und aufrechtzuerhalten. Diese Zieltemperatur ist direkt mit der chemischen Zusammensetzung des Stahls und den strukturellen Änderungen verbunden, die zur Erhöhung seiner Härte und Festigkeit erforderlich sind.

Die austenitische Phasenumwandlung

Der Hauptzweck des Erhitzens ist die Umwandlung der Mikrostruktur des Stahls in Austenit. Austenit ist eine spezifische Kristallstruktur des Eisens, die die einzigartige Fähigkeit besitzt, eine beträchtliche Menge Kohlenstoff in ihre Matrix aufzunehmen. Dies ist der wesentliche erste Schritt; ohne eine vollständige Umwandlung in Austenit kann der Stahl nicht vollständig gehärtet werden.

Warum die Temperatur je nach Stahltyp variiert

Die genaue Austenitisierungstemperatur hängt stark vom Kohlenstoffgehalt und anderen Legierungselementen des Stahls ab. Als allgemeine Regel gilt, dass ein höherer Kohlenstoffgehalt die erforderliche Temperatur leicht senken kann. Spezifische Materialdatenblätter für jede Legierung geben den genauen Temperaturbereich an, der für optimale Ergebnisse erforderlich ist.

Ein allgemeiner Temperaturbereich

Für die Mehrheit der gängigen Kohlenstoff- und legierten Stähle liegt die Härte- oder "Austenitisierungs"-Temperatur zwischen 815°C und 900°C (1500°F und 1650°F). Dies liegt deutlich über der unteren kritischen Temperatur von etwa 730°C (1350°F), bei der die Umwandlung zu Austenit beginnt.

Härten ist mehr als nur Erhitzen

Das Erreichen der Zieltemperatur ist nur ein Teil eines mehrstufigen Prozesses. Die nachfolgenden Schritte sind ebenso entscheidend für die Erzielung der gewünschten Endprodukteigenschaften des Bauteils.

Schritt 2: Halten bei Temperatur

Sobald der Stahl seine Ziel-Austenitisierungstemperatur erreicht hat, muss er für eine bestimmte Zeit dort gehalten werden. Diese "Haltezeit" stellt sicher, dass das gesamte Teil, von seiner Oberfläche bis zu seinem Kern, vollständig und gleichmäßig in Austenit umgewandelt wurde.

Schritt 3: Abschrecken zur Härtung

Wahre Härte wird nicht bei hohen Temperaturen erreicht. Sie entsteht durch schnelles Abkühlen des Stahls aus seinem austenitischen Zustand in einem Prozess, der als Abschrecken bezeichnet wird. Dieses schnelle Abkühlen fängt die gelösten Kohlenstoffatome ein und bildet eine neue, extrem harte und spröde Mikrostruktur, die als Martensit bekannt ist.

Schritt 4: Anlassen zur Zähigkeit

Nach dem Abschrecken ist der Stahl oft zu spröde für die meisten praktischen Anwendungen. Eine nachfolgende, bei niedrigerer Temperatur durchgeführte Wärmebehandlung, die als Anlassen bezeichnet wird, dient dazu, die Sprödigkeit zu reduzieren und eine gewisse Zähigkeit wiederherzustellen. Anlasstemperaturen liegen typischerweise im Bereich von 175°C bis 650°C (350°F bis 1200°F).

Die Kompromisse verstehen

Die Wahl der richtigen Temperatur und des richtigen Prozesses beinhaltet das Abwägen konkurrierender Faktoren. Ein Missverständnis dieser Kompromisse kann zu fehlerhaften Bauteilen führen.

Das Risiko der Überhitzung

Eine Überschreitung der empfohlenen Austenitisierungstemperatur kann zu übermäßigem Kornwachstum in der Mikrostruktur des Stahls führen. Dies kann das Endprodukt spröde und anfällig für Risse machen, selbst nach dem Anlassen.

Das Problem der Oberflächenschädigung

Bei diesen hohen Temperaturen ist die Stahloberfläche hochreaktiv. Die Schutzatmosphäre im Ofen ist entscheidend. Wie in technischen Prozessen vermerkt, muss das Kohlenstoffpotential der Ofenatmosphäre mit der Kohlenstoffzusammensetzung des Stahls übereinstimmen, um eine Entkohlung (den Verlust von Kohlenstoff von der Oberfläche) zu verhindern, die zu einer weichen Außenschicht führen würde.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Temperatur wird vollständig durch Ihr Material und Ihr gewünschtes Ergebnis bestimmt. Die Begriffe "Härten" und "Anlassen" beziehen sich auf unterschiedliche Prozesse mit verschiedenen Temperaturbereichen und Zielen.

- Wenn Ihr Hauptaugenmerk auf dem Härten des Stahls liegt: Sie müssen das Material über seine kritische Umwandlungstemperatur erhitzen, typischerweise in den Bereich von 815-900°C (1500-1650°F), um vor dem Abschrecken Austenit zu bilden.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Zähigkeit nach dem Härten liegt: Sie müssen einen Niedertemperatur-Anlassprozess verwenden, typischerweise zwischen 175-650°C (350-1200°F), um innere Spannungen abzubauen.

Letztendlich ist die Konsultation des Materialdatenblatts für Ihre spezifische Stahllegierung der einzige Weg, um sicherzustellen, dass Sie die präzise Temperatur verwenden, die für optimale Ergebnisse erforderlich ist.

Zusammenfassungstabelle:

| Prozessschritt | Typischer Temperaturbereich | Hauptzweck |

|---|---|---|

| Härten (Austenitisieren) | 815°C - 900°C (1500°F - 1650°F) | Stahl zur Härtung in Austenit umwandeln |

| Anlassen | 175°C - 650°C (350°F - 1200°F) | Sprödigkeit reduzieren und Zähigkeit erhöhen |

Erzielen Sie präzise und konsistente Wärmebehandlungsergebnisse mit den Laboröfen von KINTEK.

Ob Sie härten, anlassen oder andere thermische Prozesse durchführen, präzise Temperaturkontrolle ist nicht verhandelbar. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -geräte, die für die anspruchsvollen Anforderungen der Metallurgie und Materialwissenschaft entwickelt wurden.

Unsere Lösungen gewährleisten eine genaue Temperaturgleichmäßigkeit und Atmosphärenkontrolle und helfen Ihnen, Probleme wie Kornwachstum oder Entkohlung zu vermeiden. Vertrauen Sie KINTEK, um die zuverlässige Ausrüstung bereitzustellen, die Sie benötigen, um Ihre Materialspezifikationen und Qualitätsziele zu erfüllen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre spezifischen Stahlhärtungs- und Wärmebehandlungsanwendungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse