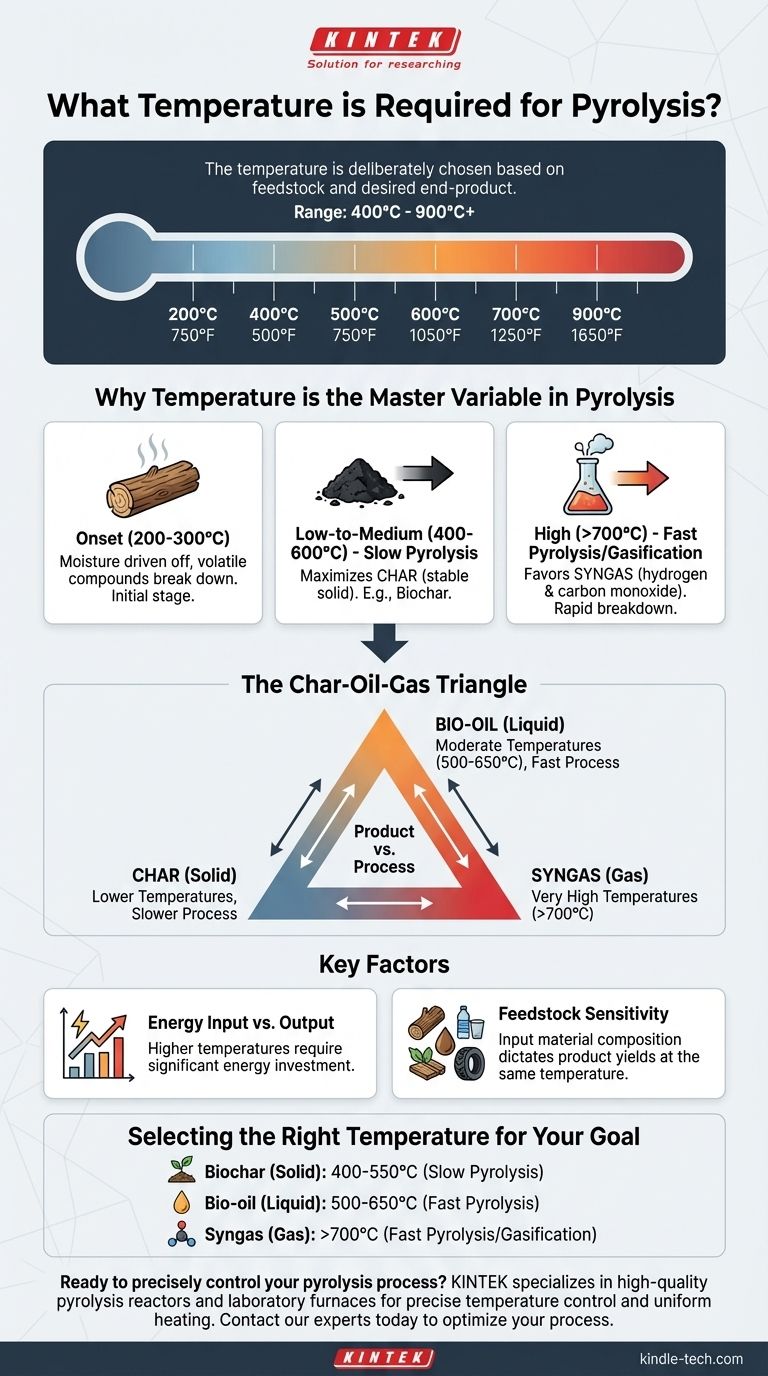

Kurz gesagt, Pyrolyse erfordert einen weiten Temperaturbereich. Der Prozess läuft typischerweise zwischen 400°C und 900°C ab, aber die spezifische Temperatur wird bewusst basierend auf dem Ausgangsmaterial, bekannt als Feedstock, und dem gewünschten Endprodukt gewählt. Für einige organische Materialien wie Holz können die anfänglichen Zersetzungsphasen bereits bei Temperaturen von nur 200°C beginnen.

Die zentrale Erkenntnis ist, dass es keine einzelne Temperatur für die Pyrolyse gibt. Stattdessen ist die Temperatur der primäre Steuerhebel, der verwendet wird, um zu bestimmen, ob der Prozess mehr festen Koks, flüssiges Bio-Öl oder brennbares Gas liefert.

Warum die Temperatur die Hauptvariable bei der Pyrolyse ist

Pyrolyse ist die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer sauerstoffarmen Umgebung. Die Temperatur steuert direkt die Geschwindigkeit der Reaktion und bestimmt die chemische Zusammensetzung der Endprodukte. Das Verständnis dieser Beziehung ist der Schlüssel zur Kontrolle des Ergebnisses.

Der Beginn der Pyrolyse (200-300°C)

Für viele Arten von Biomasse, wie Holz, beginnt der Prozess bei relativ niedrigen Temperaturen. In diesem Bereich wird Feuchtigkeit ausgetrieben, und die flüchtigsten organischen Verbindungen beginnen sich zu zersetzen. Diese Anfangsphase bildet die Grundlage für die intensiveren Reaktionen, die folgen werden.

Niedrige bis mittlere Temperatur (400-600°C)

Dieser Bereich wird oft mit "langsamer Pyrolyse" in Verbindung gebracht. Die langsameren Heizraten und moderateren Temperaturen maximieren die Produktion von Koks, einem stabilen, kohlenstoffreichen Feststoff. Dies ist die bevorzugte Methode zur Herstellung von Produkten wie Biokohle für die Landwirtschaft.

Hohe Temperatur (600-900°C)

Mit steigender Temperatur beschleunigt sich die Reaktionsgeschwindigkeit dramatisch. Dieser Bereich, insbesondere über 700°C, begünstigt den Abbau komplexer Moleküle in einfachere, gasförmige Verbindungen. Diese "schnelle Pyrolyse" oder "Vergasung" wird verwendet, um die Ausbeute an Synthesegas, einer Mischung aus Wasserstoff und Kohlenmonoxid, zu maximieren.

Die Kompromisse verstehen: Produkt vs. Prozess

Die Wahl einer Temperatur ist ein Kompromiss zwischen konkurrierenden Prioritäten. Die ideale Temperatur für ein Ziel ist oft suboptimal für ein anderes, was zu einer grundlegenden Reihe von Kompromissen führt.

Das Koks-Öl-Gas-Dreieck

Stellen Sie sich die Produkte als Dreieck vor. Niedrigere Temperaturen und langsamere Prozesse begünstigen die feste Ecke (Koks). Schnelle Pyrolyse bei moderaten Temperaturen (um 500-650°C) begünstigt die flüssige Ecke (Bio-Öl). Sehr hohe Temperaturen begünstigen die Gasecke (Synthesegas). Sie können nicht alle drei gleichzeitig maximieren.

Energieeinsatz vs. Energieertrag

Das Erreichen und Aufrechterhalten höherer Temperaturen erfordert einen erheblichen Energieaufwand. Ein Hochtemperaturprozess, der zur Erzeugung von Synthesegas ausgelegt ist, muss genügend Energiewert im Gas liefern, um die hohen Energiekosten für den Betrieb des Reaktors selbst zu rechtfertigen.

Empfindlichkeit des Ausgangsmaterials

Die chemische Struktur des Eingangsmaterials ist wichtig. Holz, Kunststoffe, Reifen und landwirtschaftliche Abfälle haben alle unterschiedliche Zusammensetzungen und zerfallen bei gleicher Temperatur in unterschiedliche Produkte. Der Prozess muss speziell auf das verwendete Ausgangsmaterial abgestimmt werden.

Die richtige Temperatur für Ihr Ziel auswählen

Ihr Ziel bestimmt die korrekte Betriebstemperatur. Der Prozess ist keine Einheitslösung; er ist ein präzises Werkzeug, das für ein bestimmtes Ergebnis entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle zur Bodenverbesserung liegt: Zielen Sie auf einen langsameren Pyrolyseprozess im unteren Temperaturbereich, typischerweise zwischen 400°C und 550°C, um die Festkohlenstoffausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Bio-Öl für die Flüssigkraftstoffproduktion liegt: Verwenden Sie eine schnelle Pyrolysemethode in einem moderaten Temperaturbereich, oft zwischen 500°C und 650°C, um die organische Substanz schnell zu verdampfen und zu kondensieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas für Kraftstoff oder chemische Synthese liegt: Wenden Sie einen Hochtemperaturprozess an, im Allgemeinen über 700°C, um die vollständige thermische Spaltung von Materialien in einfache Gasmoleküle zu gewährleisten.

Letztendlich ist die Temperatur der Regler, den Sie drehen, um Abfall gezielt in eine wertvolle Ressource umzuwandeln.

Zusammenfassungstabelle:

| Ziel / Hauptprodukt | Empfohlener Temperaturbereich | Prozesstyp |

|---|---|---|

| Biokohle (fest) | 400°C - 550°C | Langsame Pyrolyse |

| Bio-Öl (flüssig) | 500°C - 650°C | Schnelle Pyrolyse |

| Synthesegas (Gas) | Über 700°C | Schnelle Pyrolyse / Vergasung |

Bereit, Ihren Pyrolyseprozess präzise zu steuern?

Die richtige Laborausrüstung ist unerlässlich, um Ihre Zielproduktausbeuten zu erreichen. KINTEK ist spezialisiert auf hochwertige Pyrolyse-Reaktoren und Laboröfen, die die präzise Temperaturkontrolle und gleichmäßige Erwärmung liefern, die für konsistente, zuverlässige Ergebnisse erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihren Pyrolyseprozess für maximale Effizienz und Produktwert zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Wie simuliert eine Aluminiumoxid-Rohröfen mit kontrollierter Atmosphäre Bedingungen in CSP-Umgebungen? Meistergenauigkeit.

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen

- Was sind die Vorteile eines Röhrenofens? Erzielen Sie eine überlegene thermische Kontrolle und Reinheit