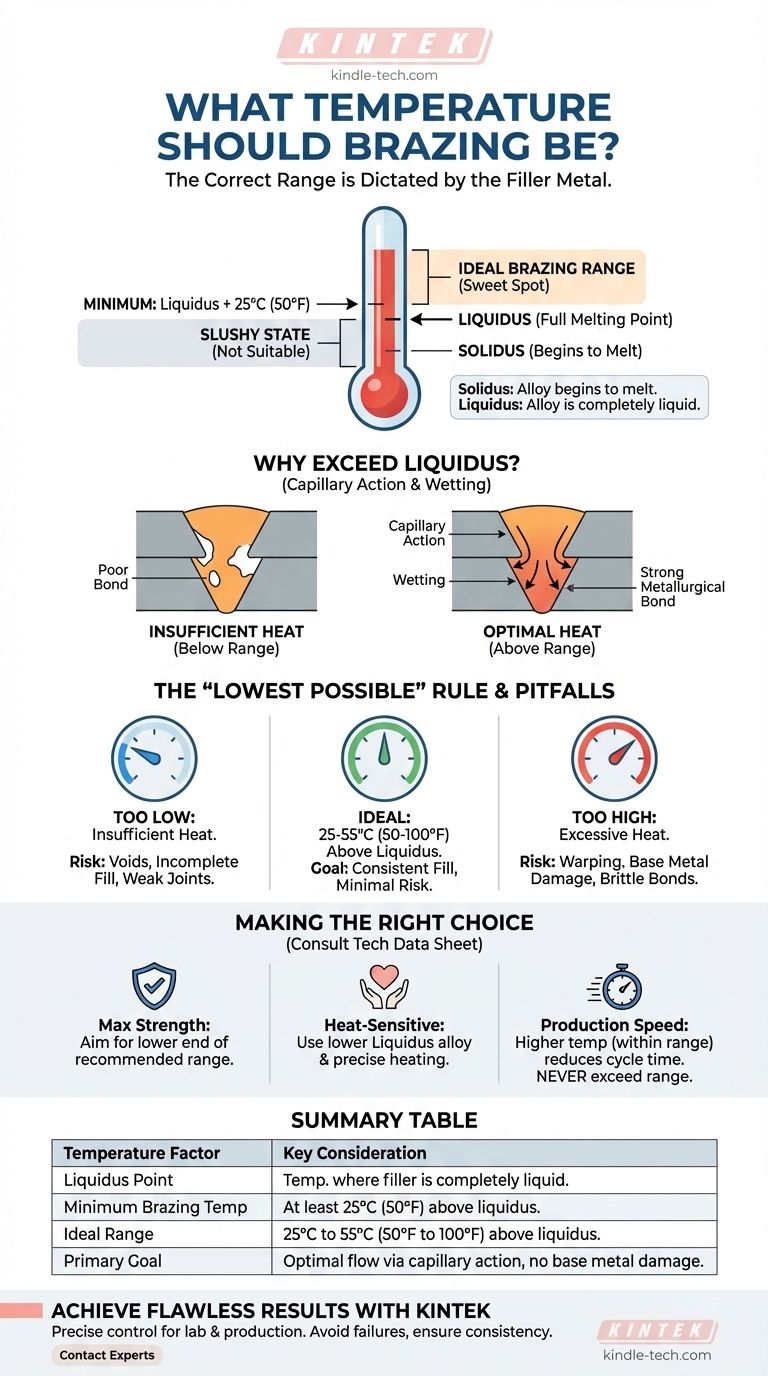

Die korrekte Hartlöttemperatur ist kein Einzelwert, sondern ein spezifischer Bereich, der durch das verwendete Füllmetall bestimmt wird. Grundsätzlich müssen Sie die Baugruppe auf eine Temperatur erhitzen, die mindestens 25 °C (50 °F) über dem vollständigen Schmelzpunkt (dem Liquidus) Ihrer gewählten Hartlötlegierung liegt. Dies stellt sicher, dass das Füllmetall flüssig genug ist, um richtig in die Verbindung zu fließen.

Ziel ist es nicht nur, das Füllmetall zu schmelzen, sondern eine Temperatur zu erreichen, die einen optimalen Fluss und eine metallurgische Verbindung ermöglicht, ohne die Grundmetalle zu beschädigen. Das technische Datenblatt Ihres Füllmetalls ist die ultimative Autorität für den erforderlichen Temperaturbereich.

Die Wissenschaft hinter der Hartlöttemperatur

Um eine starke Hartlötverbindung zu erzielen, müssen Sie die wichtigsten Eigenschaften Ihres Füllmetalls verstehen. Der gesamte Prozess hängt davon ab, eine Temperatur zu erreichen, die es dem Füllmetall ermöglicht, wie vorgesehen zu arbeiten.

Definition von Liquidus und Solidus

Jede Hartlötlegierung hat zwei kritische Temperaturpunkte:

- Solidus: Die Temperatur, bei der die Legierung zu schmelzen beginnt.

- Liquidus: Die Temperatur, bei der die Legierung vollständig flüssig ist.

Zwischen diesen beiden Punkten befindet sich die Legierung in einem schlammigen, halbflüssigen Zustand, der für einen ordnungsgemäßen Fluss nicht geeignet ist.

Warum Sie die Liquidustemperatur überschreiten müssen

Die Verbindung muss auf eine Temperatur über dem Liquiduspunkt des Füllmetalls erhitzt werden. Diese Überhitzung liefert die thermische Energie, die für zwei kritische Vorgänge erforderlich ist.

Erstens macht sie das geschmolzene Füllmetall extrem flüssig. Dies ermöglicht es, tief in den engen Spalt zwischen den Grundmetallen durch einen Prozess namens Kapillarwirkung gezogen zu werden.

Zweitens ermöglicht diese Fluidität eine ordnungsgemäße Benetzung, bei der sich das Füllmetall gleichmäßig über die Oberflächen der Grundmetalle verteilt und eine starke, dauerhafte metallurgische Verbindung herstellt.

Die Regel der "niedrigstmöglichen" Temperatur

Die Standardempfehlung ist, eine Temperatur von etwa 25 °C bis 55 °C (50 °F bis 100 °F) über dem Liquiduspunkt des Füllmetalls zu verwenden. Dies ist der optimale Bereich.

Das Erhitzen innerhalb dieses Bereichs stellt sicher, dass das Füllmetall vollständig flüssig ist und korrekt fließt, minimiert aber das Risiko einer Überhitzung der Baugruppe. Die ideale Temperatur ist die niedrigste, die immer noch eine konsistente, vollständige Füllung der Verbindung gewährleistet.

Häufige Fallstricke und Kompromisse

Die Wahl der falschen Temperatur – entweder zu niedrig oder zu hoch – ist die häufigste Ursache für Hartlötfehler. Jeder Fehler erzeugt eine eigene Reihe von Problemen.

Das Risiko unzureichender Hitze

Wenn die Grundmetalle nicht heiß genug sind, gefriert das Füllmetall, bevor es die Verbindung vollständig durchdringen kann.

Dies führt zu Hohlräumen und unvollständiger Füllung, wodurch eine schwache und unzuverlässige Verbindung entsteht, die unter Belastung anfällig für Risse und Versagen ist. Das Füllmetall benetzt die Grundmetalle nicht richtig, was zu einer schlechten Verbindung führt.

Die Gefahr übermäßiger Hitze

Eine Überhitzung der Baugruppe ist ebenso schädlich, wenn nicht sogar noch mehr.

Übermäßige Hitze kann die Grundmetalle schmelzen oder verformen, wodurch deren strukturelle Integrität beeinträchtigt wird. Sie kann auch das Hartlötfüllmetall zersetzen, dazu führen, dass es zu dünn aus der Verbindung fließt, oder spröde intermetallische Verbindungen bilden, die die endgültige Verbindung schwächen.

Die richtige Wahl für Ihr Ziel treffen

Konsultieren Sie immer zuerst das technische Datenblatt des Herstellers Ihres Hartlötfüllmetalls. Es wird den genauen Solidus, Liquidus und den empfohlenen Hartlöttemperaturbereich angeben.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit liegt: Halten Sie sich strikt an den vom Hersteller empfohlenen Bereich und streben Sie das untere Ende an, das immer noch einen vollständigen, konsistenten Füllmetallfluss ermöglicht.

- Wenn Sie mit empfindlichen oder hitzeempfindlichen Materialien arbeiten: Wählen Sie eine Fülllegierung mit einer niedrigeren Liquidustemperatur und verwenden Sie eine präzise Heizmethode, um eine Überhitzung und Beschädigung der Grundmetalle zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Produktionsgeschwindigkeit liegt: Obwohl höhere Temperaturen die Zykluszeit verkürzen können, überschreiten Sie niemals den empfohlenen Bereich, da dies die Verbindungsqualität beeinträchtigt und zu Fehlern führt.

Letztendlich geht es bei der Wahl der richtigen Hartlöttemperatur darum, den Fluss des Füllmetalls präzise zu steuern, um eine makellose metallurgische Verbindung herzustellen.

Zusammenfassungstabelle:

| Temperaturfaktor | Wichtige Überlegung |

|---|---|

| Liquiduspunkt | Temperatur, bei der das Füllmetall vollständig flüssig ist. |

| Mindestlöttemperatur | Mindestens 25 °C (50 °F) über dem Liquidus. |

| Idealer Bereich | 25 °C bis 55 °C (50 °F bis 100 °F) über dem Liquidus. |

| Primäres Ziel | Optimalen Fluss durch Kapillarwirkung erreichen, ohne die Grundmetalle zu beschädigen. |

Erzielen Sie makellose Lötergebnisse mit Präzisionsgeräten von KINTEK.

Ob Sie an F&E-Prototypen oder an der Großserienproduktion arbeiten, die richtige Temperaturkontrolle ist entscheidend für die Integrität der Verbindung. KINTEK ist spezialisiert auf hochwertige Laboröfen und Heizsysteme, die die präzise, gleichmäßige Wärme liefern, die für erfolgreiche Hartlötprozesse notwendig ist.

Unsere Lösungen helfen Ihnen dabei:

- Temperaturen präzise zu steuern, um im optimalen Lötbereich zu bleiben.

- Kostspielige Ausfälle zu vermeiden, die durch Überhitzung oder unzureichende Hitze verursacht werden.

- Konsistente, hochwertige Verbindungen Charge für Charge zu gewährleisten.

Bereit, Ihren Lötprozess zu perfektionieren? Kontaktieren Sie noch heute unsere Experten, um die ideale Heizlösung für die spezifischen Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Hochdruck-Rohröfen für Laboratorien

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was ist ein Hartlöt-Reparaturverfahren? Eine Niedrigtemperatur-Lösung für starke, nahtlose Metallverbindungen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit