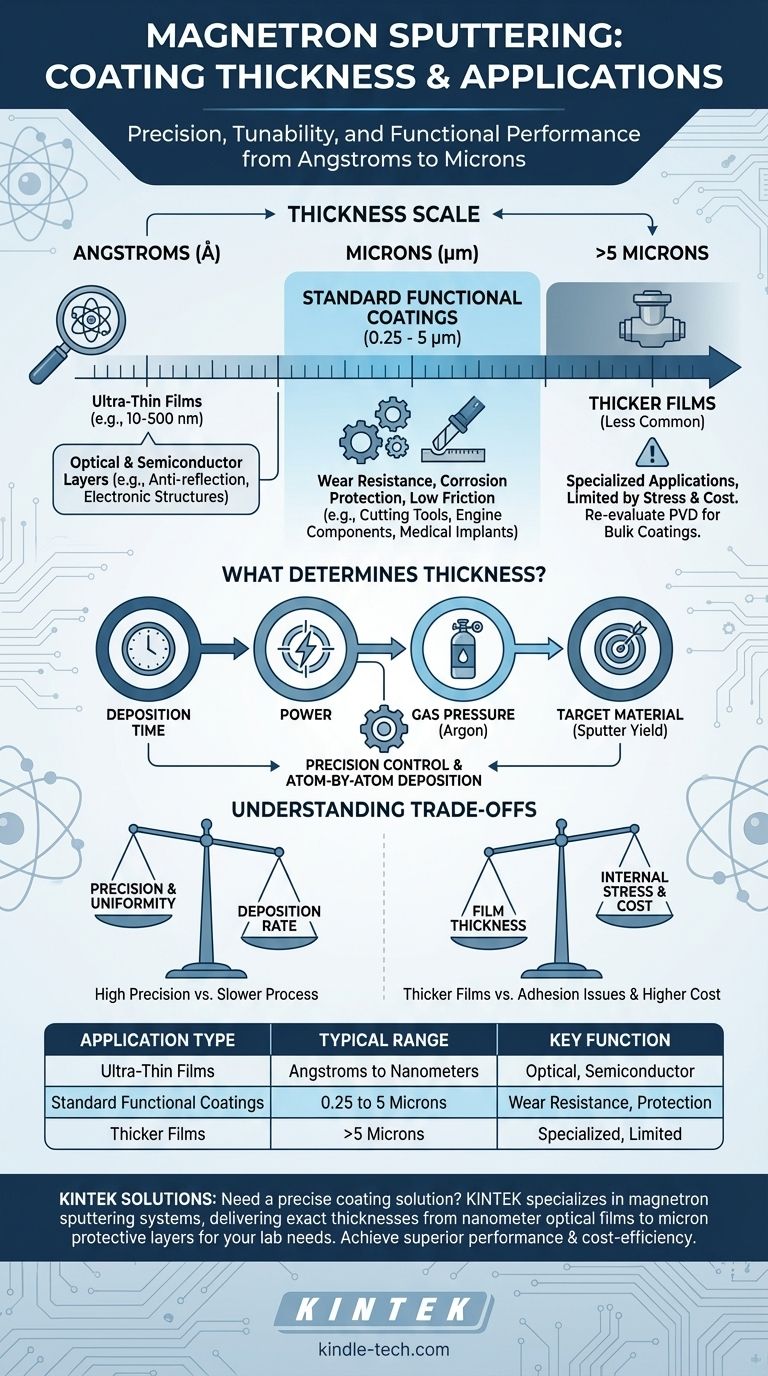

Beim Magnetronsputtern reicht die typische Schichtdicke von wenigen Angström (Å) für hochspezialisierte Anwendungen bis zu mehreren Mikrometern (µm) für funktionale Oberflächen. Die gängigsten industriellen Anwendungen, wie zum Beispiel für Verschleißfestigkeit oder Korrosionsschutz, erzeugen Schichten zwischen 0,25 und 5 Mikrometern.

Die wesentliche Erkenntnis ist nicht ein einzelner Dickenwert, sondern die außergewöhnliche Kontrolle des Prozesses. Das Magnetronsputtern ermöglicht die präzise, atomweise Abscheidung von Filmen, wodurch Ingenieure die Dicke einer Beschichtung genau an ihre funktionale Anforderung anpassen können, sei es für optische Leistung oder mechanische Haltbarkeit.

Was bestimmt die Schichtdicke?

Die endgültige Dicke eines gesputterten Films ist keine inhärente Eigenschaft, sondern ein direktes Ergebnis mehrerer steuerbarer Prozessparameter. Das Verständnis dieser Faktoren ist der Schlüssel zur Erzielung einer konsistenten und effektiven Beschichtung.

Der Sputterprozess in Kürze

Das Magnetronsputtern ist ein physikalisches Gasphasenabscheidungsverfahren (PVD). Es beginnt mit der Erzeugung eines Plasmas – eines ionisierten Gases, typischerweise Argon – in einer Vakuumkammer. Ein starkes Magnetfeld fängt Elektronen nahe der Oberfläche des Ausgangsmaterials (des „Targets“) ein, was die Effizienz der Ionenbildung drastisch erhöht. Diese positiven Ionen werden dann auf das negativ geladene Target beschleunigt und treffen es mit genügend Kraft, um Atome physisch herauszuschlagen. Diese ausgestoßenen Atome wandern durch die Kammer und lagern sich auf Ihrer Komponente ab, wodurch die Beschichtung Schicht für Schicht aufgebaut wird.

Wichtige Steuerungsparameter

Die Dicke wird hauptsächlich durch einige wenige Variablen bestimmt:

- Abscheidungszeit: Je länger das Substrat dem Fluss der gesputterten Atome ausgesetzt ist, desto dicker wird die Schicht.

- Leistung: Die Erhöhung der elektrischen Leistung, die auf das Target aufgebracht wird, erhöht die Rate des Ionenbeschusses, was wiederum die Rate erhöht, mit der Atome gesputtert und abgeschieden werden.

- Gasdruck: Der Druck des Argongases in der Kammer beeinflusst die Dichte des Plasmas und die Energie der Ionen, was die Sputterrate beeinflusst.

- Target-Material: Verschiedene Materialien haben unterschiedliche „Sputterausbeuten“ – die Anzahl der pro einfallendem Ion ausgestoßenen Atome. Materialien mit höherer Ausbeute bauen eine Beschichtung schneller auf als solche mit geringerer Ausbeute.

Funktionale Dicke: Von Angström bis Mikrometer

Die erforderliche Dicke wird vollständig durch den beabsichtigten Zweck der Beschichtung bestimmt. Verschiedene Anwendungen arbeiten in stark unterschiedlichen Maßstäben.

Ultradünne Filme (Angström bis Nanometer)

In diesem Bereich (1 Nanometer = 10 Angström) werden Beschichtungen wegen ihrer optischen oder elektrischen Eigenschaften verwendet. Eine Schicht von nur wenigen hundert Angström Dicke kann durch destruktive Lichtwelleninterferenz eine Antireflexionsschicht auf einer Linse erzeugen. In Halbleitern werden Schichten dieser Größenordnung verwendet, um komplexe elektronische Strukturen aufzubauen.

Standard-Funktionsbeschichtungen (0,25 bis 5 Mikrometer)

Dies ist der häufigste Bereich für mechanische Anwendungen. Eine Beschichtung von 1 bis 4 Mikrometern eines Materials wie Titannitrid (TiN) oder diamantähnlichem Kohlenstoff (DLC) sorgt für eine erhebliche Steigerung der Oberflächenhärte, Verschleißfestigkeit und einen niedrigen Reibungskoeffizienten. Dies ist ideal für Schneidwerkzeuge, Motorkomponenten und medizinische Implantate.

Dickere Filme (über 5 Mikrometer)

Obwohl möglich, wird die Herstellung sehr dicker Filme durch Sputtern zunehmend schwieriger und kostspieliger. Der Hauptgrund liegt nicht im Prozess selbst, sondern in der Physik des abgeschiedenen Films.

Die Abwägungen verstehen

Die Wahl der Schichtdicke ist eine technische Entscheidung, bei der Leistungsziele gegen praktische Grenzen abgewogen werden müssen.

Präzision vs. Abscheidungsrate

Sputtern bietet unvergleichliche Präzision und Gleichmäßigkeit, ist aber nicht die schnellste Abscheidungsmethode. Der Aufbau einer sehr dicken Schicht (z. B. 20+ Mikrometer) kann zeitaufwändig und daher im Vergleich zu Prozessen wie Thermischem Spritzen oder Galvanisieren teuer sein.

Eigenspannung und Haftung

Je dicker ein Film wird, desto mehr können sich Eigenspannungen aus dem Abscheidungsprozess ansammeln. Wenn diese Spannung zu hoch wird, kann sie die Haftfestigkeit der Beschichtung am Substrat überschreiten, was zu Rissen, Abblättern oder Delamination führen kann. Dies ist ein kritischer limitierender Faktor für dicke Sputterbeschichtungen.

Kosten und Durchsatz

Längere Abscheidungszeiten führen direkt zu höheren Kosten aufgrund erhöhter Maschinenlaufzeit, Energieverbrauch und Gasverbrauch. Bei vielen Anwendungen ist der Leistungsvorteil durch das Hinzufügen eines weiteren Mikrometers Dicke den damit verbundenen Kosten- und Prozesszeitanstieg nicht wert.

Die richtige Dicke für Ihre Anwendung auswählen

Lassen Sie sich bei Ihrer Spezifikation von Ihrem Endziel leiten.

- Wenn Ihr Hauptaugenmerk auf optischen Eigenschaften oder Halbleitern liegt: Sie werden wahrscheinlich im Nanometerbereich (10–500 nm) für präzise Lichtinterferenz oder elektrische Funktion arbeiten.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit oder Korrosionsschutz liegt: Zielen Sie auf den industriellen Standardbereich von 0,5 bis 5 Mikrometern, um eine dauerhafte, verschleißfeste Oberfläche zu erzielen, ohne übermäßige Eigenspannungen einzuführen.

- Wenn Sie eine sehr dicke Schicht (über 10 Mikrometer) benötigen: Bewerten Sie neu, ob das Magnetronsputtern die kostengünstigste Methode ist; andere Abscheidungstechnologien sind möglicherweise besser für Schüttgutbeschichtungen geeignet.

Letztendlich liegt die Stärke des Magnetronsputterns in seiner Abstimmbarkeit, die es Ihnen ermöglicht, eine Schichtdicke zu entwickeln, die genau den funktionalen Anforderungen Ihrer Komponente entspricht.

Zusammenfassungstabelle:

| Anwendungstyp | Typischer Dickenbereich | Hauptfunktion |

|---|---|---|

| Ultradünne Filme | Angström bis Nanometer (z. B. 10–500 nm) | Optische Beschichtungen, Halbleiterschichten |

| Standard-Funktionsbeschichtungen | 0,25 bis 5 Mikrometer | Verschleißfestigkeit, Korrosionsschutz, geringe Reibung |

| Dickere Filme | > 5 Mikrometer (seltener) | Spezialisierte Anwendungen, begrenzt durch Spannung und Kosten |

Benötigen Sie eine präzise Beschichtungslösung für Ihre Laborausrüstung? KINTEK ist spezialisiert auf Magnetronsputteranlagen und Verbrauchsmaterialien und liefert genau die Schichtdicke, die Ihre Anwendung erfordert – von nanometerskaligen optischen Filmen bis hin zu mikrometerdicken Schutzschichten. Erzielen Sie überlegene Leistung, Haltbarkeit und Kosteneffizienz für Ihre Laboranforderungen. Kontaktieren Sie unsere Experten noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen