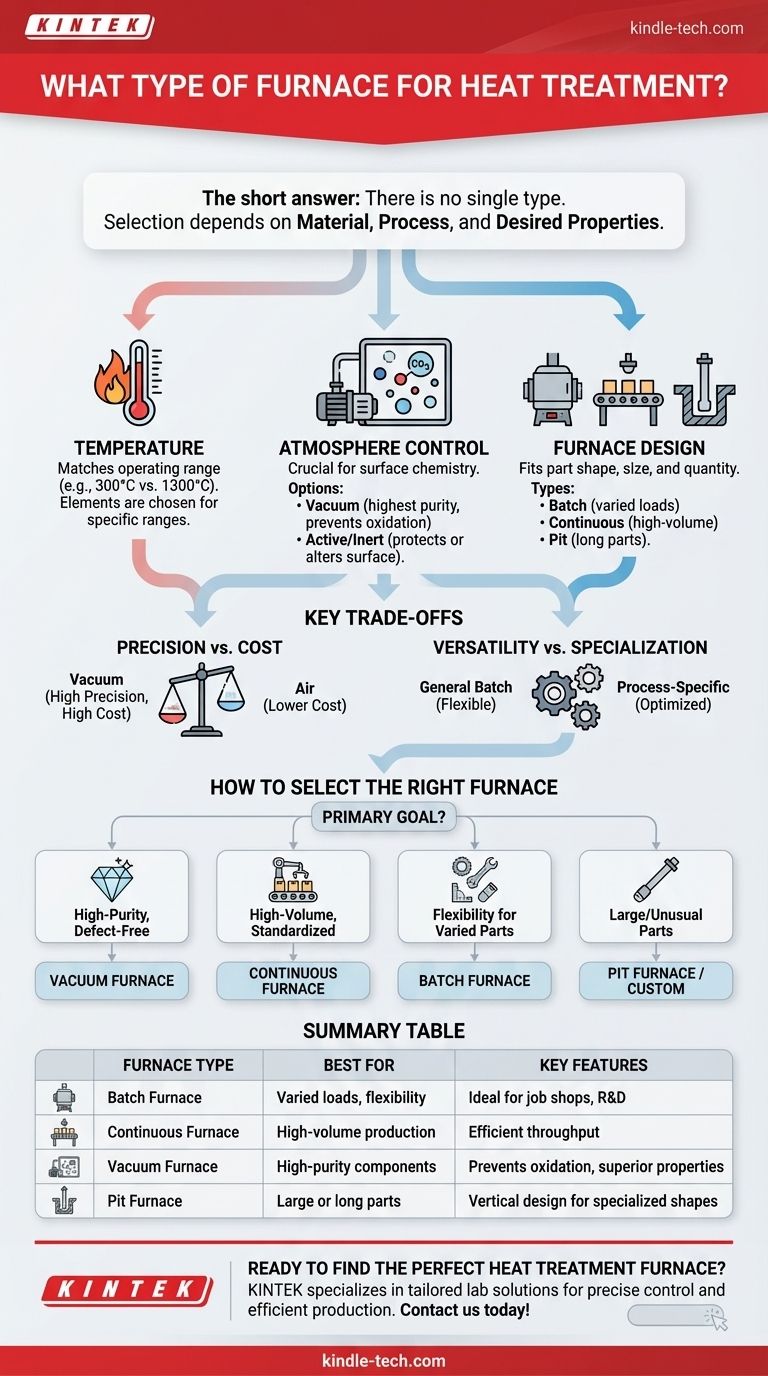

Die kurze Antwort lautet, dass es nicht den einen Ofentyp für die Wärmebehandlung gibt. Stattdessen wird der Ofen basierend auf dem spezifischen Material, dem erforderlichen Prozess und den gewünschten Endeigenschaften der Komponente ausgewählt. Die gängigsten Kategorien umfassen Kammeröfen (Batch-Öfen) für unterschiedliche Chargen, Durchlauföfen für die Massenproduktion und Vakuumöfen für Prozesse, die eine makellose atmosphärische Kontrolle erfordern.

Die entscheidende Erkenntnis ist, dass ein Wärmebehandlungsofen nicht nur eine Heizung ist; er ist eine hochkontrollierte Umgebung. Die richtige Wahl ist immer der Ofen, der die für Ihre spezifische Anwendung erforderliche Temperatur, Atmosphäre und physikalische Handhabung präzise steuern kann.

Die Kernfaktoren, die die Ofenauswahl bestimmen

Die Auswahl eines Ofens erfordert die Abstimmung seiner Fähigkeiten mit den metallurgischen Anforderungen Ihres Prozesses. Die Entscheidung wird von drei Hauptfaktoren bestimmt: der erforderlichen Temperatur, den notwendigen atmosphärischen Bedingungen und der physikalischen Bauweise des Ofens.

Die Rolle der Temperatur

Die Konstruktion eines Ofens ist grundlegend mit seinem Betriebstemperaturbereich verbunden. Unterschiedliche Prozesse wie Anlassen, Glühen oder Sintern finden bei stark unterschiedlichen Temperaturen statt.

Ein für sehr hohe Temperaturen (z. B. 1300 °C) ausgelegter Ofen bietet möglicherweise nicht die Präzision oder Effizienz, die für einen Niedertemperaturprozess (z. B. 300 °C) erforderlich ist.

Die Heizelemente – wie Widerstandsdrähte, Siliziummolybdänstäbe oder Graphit – werden speziell für diese Temperaturbereiche ausgewählt, was die Fähigkeiten des Ofens direkt beeinflusst.

Der entscheidende Einfluss der Atmosphärenkontrolle

Die Atmosphäre im Ofen kann die Oberfläche des behandelten Materials dramatisch verändern. Die Wahl der Atmosphäre ist eine der wichtigsten Entscheidungen bei der Wärmebehandlung.

Vakuumöfen bieten das höchste Maß an Kontrolle. Durch das Entfernen von atmosphärischen Gasen verhindern sie Oxidation, Entkohlung und andere Verunreinigungen, was zu einem sauberen Endprodukt mit hoher Reinheit und überlegenen mechanischen Eigenschaften führt.

Andere Prozesse erfordern möglicherweise eine spezifische aktive oder inerte Atmosphäre. Die richtige Wahl wird durch das Material, das Design des Produkts und das Ziel bestimmt, ob es lediglich darum geht, die Komponente zu schützen oder ihre Oberflächenchemie gezielt zu verändern (wie beim Aufkohlen).

Anpassung der Ofenkonstruktion an das Material

Die physikalische Form, Größe und Menge der behandelten Teile bestimmen die mechanische Konstruktion des Ofens.

Kammeröfen (Batch-Öfen), wie z. B. Kammer- oder Haubenöfen, sind ideal für die Verarbeitung einzelner Teile oder kleiner Lose mit unterschiedlichen Behandlungszyklen.

Durchlauföfen, wie Modelle mit Drehherd, werden in Schmiede- und Produktionsumgebungen mit hohem Volumen eingesetzt, in denen Teile kontinuierlich beschickt und entladen werden.

Grubenöfen sind eine Art Vertikalofen, der häufig zur Behandlung langer Teile wie Wellen verwendet wird, während vertikale Rohröfen für spezialisierte Labortests wie das Härten bevorzugt werden können.

Verständnis der wichtigsten Kompromisse

Die Auswahl eines Ofens beinhaltet immer die Abwägung konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Präzision vs. Kosten

Ein Vakuumofen bietet unvergleichliche Präzision und eine makellose Verarbeitungsumgebung, stellt jedoch eine erhebliche Kapitalinvestition dar.

Für Anwendungen, bei denen Oberflächenoxidation keine kritische Rolle spielt, kann ein einfacherer und kostengünstigerer Ofen mit Luftatmosphäre völlig ausreichend sein und die Kosten drastisch senken.

Vielseitigkeit vs. Spezialisierung

Ein Mehrzweck-Kammerofen kann eine breite Palette von Teilen und Prozessen bewältigen und bietet eine ausgezeichnete Flexibilität für Lohnfertiger oder Forschungslabore.

Ein für einen bestimmten Prozess entwickelter Ofen, wie z. B. Blankglühen oder Vakuumlöten, liefert jedoch für diese spezielle Aufgabe stets eine bessere Leistung, Konsistenz und Effizienz.

So wählen Sie den richtigen Ofen für Ihre Anwendung aus

Ihre endgültige Wahl sollte sich am Hauptziel Ihres Wärmebehandlungsprozesses orientieren.

- Wenn Ihr Hauptaugenmerk auf hochreinen, fehlerfreien Komponenten liegt: Ein Vakuumofen ist unerlässlich, um Oxidation zu vermeiden und überlegene Materialeigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit hohem Volumen liegt: Ein Durchlaufofendesign bietet die erforderliche Effizienz und den Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Flexibilität für unterschiedliche Teile und Prozesse liegt: Ein Kammerofen (Batch-Typ) bietet die betriebliche Vielseitigkeit, die für unterschiedliche Arbeitslasten erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Behandlung großer oder ungewöhnlich geformter Teile liegt: Eine spezialisierte Konfiguration wie ein Grubenofen oder ein individuell gestalteter Ein-/Aus-Ofen ist erforderlich.

Letztendlich ist der richtige Ofen derjenige, der zuverlässig die präzise thermische und atmosphärische Umgebung liefert, die Ihr spezifisches Material und Ihr Prozess erfordern.

Zusammenfassungstabelle:

| Ofentyp | Am besten geeignet für | Hauptmerkmale |

|---|---|---|

| Kammerofen (Batch) | Unterschiedliche Lasten, Flexibilität | Ideal für Lohnfertiger, F&E-Labore; handhabt verschiedene Teile und Zyklen |

| Durchlaufofen | Massenproduktion mit hohem Volumen | Effizienter Durchsatz für standardisierte Teile |

| Vakuumofen | Hochreine, fehlerfreie Komponenten | Verhindert Oxidation, gewährleistet überlegene Materialeigenschaften |

| Grubenofen | Große oder lange Teile (z. B. Wellen) | Vertikales Design für spezielle Formen |

Bereit, den perfekten Wärmebehandlungsofen für Ihr Labor zu finden? Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten maßgeschneiderte Lösungen, die präzise Temperaturkontrolle, optimale Atmosphärenführung und effiziente Produktion gewährleisten. Ob Sie einen vielseitigen Kammerofen für F&E oder ein Hochvakuum-System für kritische Komponenten benötigen, unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung zur Steigerung der Leistung Ihres Labors. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Laborbedürfnisse unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses