Hartlöten stützt sich fast ausschließlich auf spezielle Öfen, die sowohl hohe Hitze als auch eine kontrollierte Umgebung bieten. Die Haupttypen sind Öfen mit offener Luft, Öfen mit kontrollierter (oder inerter) Atmosphäre und Vakuumöfen, die jeweils darauf ausgelegt sind, die Hitze zu steuern und die Oxidation zu verhindern, die eine Hartlötverbindung ruinieren kann.

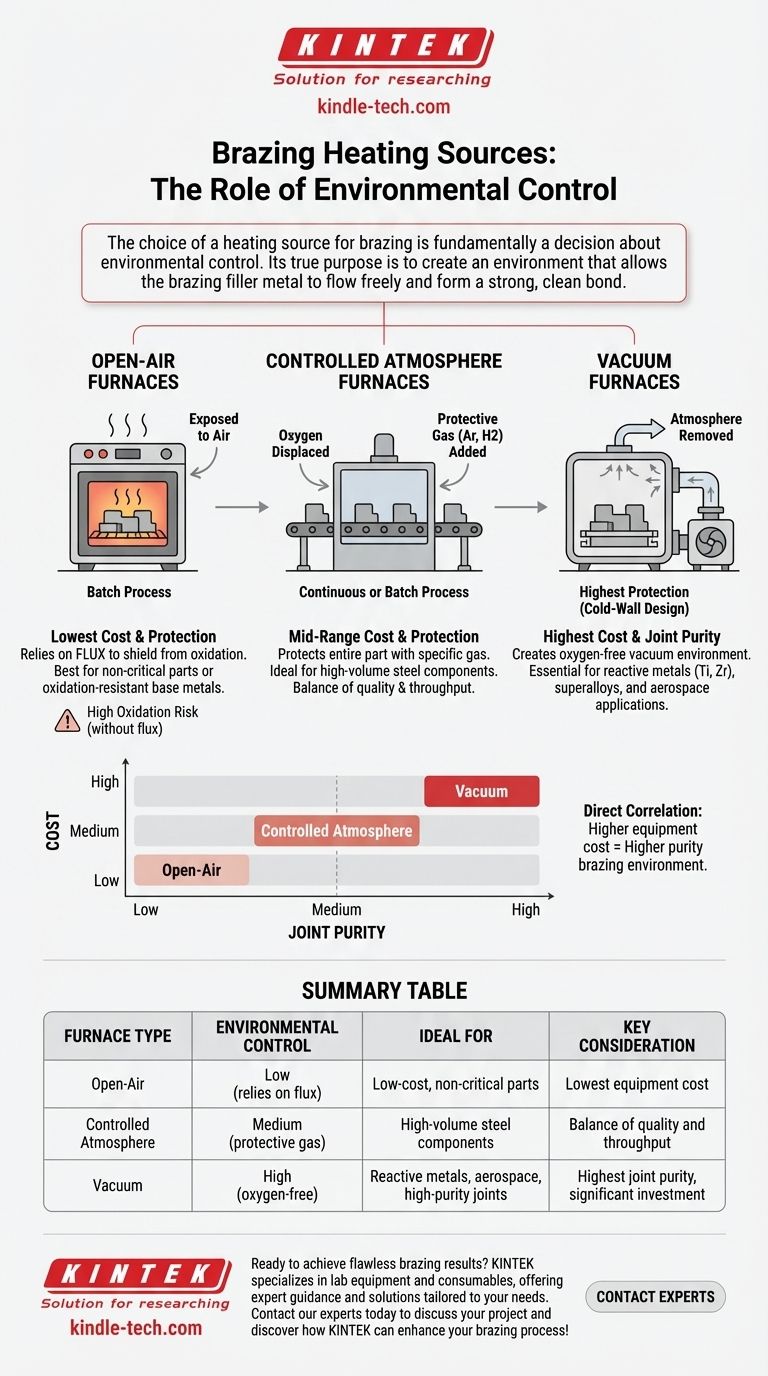

Die Wahl der Wärmequelle zum Hartlöten ist im Grunde eine Entscheidung über die Umweltkontrolle. Während alle Methoden die notwendige Temperatur liefern, besteht ihr eigentlicher Zweck darin, eine Umgebung zu schaffen – sei es durch die Verwendung eines Schutzgases oder eines Vakuums –, die es dem Hartlot ermöglicht, frei zu fließen und eine starke, saubere Verbindung zu bilden.

Die entscheidende Rolle der Hartlötumgebung

Die grundlegende Herausforderung beim Hartlöten besteht darin, dass die hohen Temperaturen, die zum Schmelzen des Lotes erforderlich sind, auch dazu führen, dass sich die Grundmetalle schnell oxidieren. Diese dünne Oxidschicht wirkt als Barriere und verhindert, dass das flüssige Lot die Oberflächen „benetzt“ und in die Verbindung fließt, was zu einem fehlerhaften Lötergebnis führt.

Der Zweck eines Hartlötofens

Die Hauptaufgabe eines Hartlötofens besteht nicht nur darin, die Teile zu erhitzen, sondern sie während des Heiz- und Abkühlzyklus vor Sauerstoff und anderen Verunreinigungen zu schützen. Dieser Schutz trennt die verschiedenen Ofentechnologien.

Die Auswirkungen der Oxidation

Wenn Sauerstoff vorhanden ist, verbindet er sich mit dem Grundmetall und bildet eine nichtmetallische Oberfläche, mit der das flüssige Lot keine Verbindung eingehen kann. Dies führt zu schwachen Verbindungen, Hohlräumen und einem vollständigen Verbindungsversagen.

Gängige Hartlötofentechnologien

Die von Ihnen gewählte Methode hängt von den zu verbindenden Materialien, der erforderlichen Verbindungsqualität und dem Produktionsvolumen ab.

Öfen mit offener Luft

Dies ist die einfachste Ofenart, im Wesentlichen ein Hochtemperaturofen. Es handelt sich um einen Chargenprozess, was bedeutet, dass Teile in Gruppen geladen, erhitzt und entnommen werden.

Da die Teile der Luft ausgesetzt sind, ist diese Methode nur für Grundmetalle geeignet, die sehr oxidationsbeständig sind, oder wenn ein chemisches Flussmittel auf die Verbindung aufgetragen wird. Das Flussmittel schmilzt und schirmt den Verbindungsbereich vor Sauerstoff ab.

Öfen mit kontrollierter Atmosphäre

Diese Öfen sind so konzipiert, dass sie die sauerstoffreiche Luft durch ein bestimmtes Gas ersetzen. Diese Atmosphäre schützt das gesamte Teil, nicht nur den Verbindungsbereich.

Sie können Chargentypen sein, wie ein Retortenofen, bei dem Teile in einem Behälter versiegelt werden, der mit einem Schutzgas gefüllt ist, oder Durchlauftypen, bei denen Teile auf einem Förderband durch eine lange, mit Gas gefüllte Kammer bewegt werden. Häufige Atmosphären umfassen Inertgase wie Argon oder aktive Gase wie Wasserstoff, das Oxide chemisch reduziert.

Vakuumöfen

Vakuumöfen bieten das höchste Maß an Umweltkontrolle. Anstatt die Luft durch ein anderes Gas zu ersetzen, entfernt ein leistungsstarkes Pumpsystem die Atmosphäre vollständig.

Durch das Erzeugen eines Vakuums bleiben praktisch keine Moleküle übrig, die Oxidation oder Kontamination verursachen könnten. Diese Öfen verwenden typischerweise ein Kaltwanddesign, bei dem der Ofenmantel wassergekühlt wird, während interne Heizelemente, oft aus Molybdän oder Kohlenstoff, die Teile auf Temperatur bringen. Dies ermöglicht ein extrem sauberes Hartlöten mit hoher Reinheit, was für reaktive Metalle und kritische Anwendungen unerlässlich ist.

Die Abwägungen verstehen

Die Wahl eines Ofens erfordert ein Gleichgewicht zwischen Kosten, Produktionsbedarf und Qualitätsanforderungen.

Kosten vs. Verbindungsreinheit

Es besteht ein direkter Zusammenhang zwischen den Kosten der Ausrüstung und der Reinheit der erzeugten Hartlötumgebung.

Öfen mit offener Luft sind am kostengünstigsten, bieten aber das geringste Schutzniveau, da sie vollständig auf Flussmittel angewiesen sind. Öfen mit kontrollierter Atmosphäre sind eine mittlere Option, während Vakuumöfen mit hoher Reinheit die größte Kapitalinvestition darstellen.

Chargen- vs. Durchlaufverarbeitung

Chargenöfen (wie Retorten- oder die meisten Vakuumöfen) bieten Flexibilität. Sie eignen sich ideal für geringere Produktionsvolumina, eine große Vielfalt an Teilegrößen oder für Prozesse, die lange, komplexe Heizzyklen erfordern.

Durchlauföfen sind auf Effizienz und hohe Produktionsvolumina ausgelegt. Sie eignen sich hervorragend zum Hartlöten großer Mengen ähnlicher Teile mit einem konsistenten, wiederholbaren Prozess, wodurch die Kosten pro Teil erheblich gesenkt werden.

Materialverträglichkeit und Anwendung

Die zu verbindenden Materialien bestimmen oft die erforderliche Umgebung. Standardstähle können oft in kontrollierter Atmosphäre hartgelötet werden. Reaktive Metalle wie Titan oder Zirkonium oder in der Luft- und Raumfahrt verwendete Superlegierungen erfordern jedoch ein Vakuum, um die Bildung spröder Verbindungen zu verhindern.

Auswahl des richtigen Ofens für Ihre Anwendung

Ihre endgültige Wahl hängt vollständig von den spezifischen Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion von nicht kritischen Teilen liegt: Ein Ofen mit offener Luft in Kombination mit einem geeigneten chemischen Flussmittel ist die wirtschaftlichste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung von Stahlkomponenten liegt: Ein Durchlaufofen mit kontrollierter Atmosphäre bietet eine ausgezeichnete Balance zwischen Qualität und Durchsatzleistung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Verbindungsfestigkeit oder dem Hartlöten reaktiver Metalle liegt: Ein Vakuumofen ist die einzige Wahl, um eine außergewöhnlich saubere, oxidfreie Umgebung zu gewährleisten.

Letztendlich geht es bei der Auswahl der richtigen Wärmequelle darum, das Maß an Umweltkontrolle an die Anforderungen Ihrer Materialien und die Qualitätsstandards Ihres Endprodukts anzupassen.

Zusammenfassungstabelle:

| Ofentyp | Umweltkontrolle | Ideal für | Wichtige Überlegung |

|---|---|---|---|

| Offene Luft | Gering (abhängig von Flussmittel) | Kostengünstige, nicht kritische Teile | Niedrigste Gerätekosten |

| Kontrollierte Atmosphäre | Mittel (Schutzgas) | Stahlkomponenten mit hohem Volumen | Balance zwischen Qualität und Durchsatz |

| Vakuum | Hoch (sauerstofffrei) | Reaktive Metalle, Luft- und Raumfahrt, hochreine Verbindungen | Höchste Verbindungsreinheit, erhebliche Investition |

Bereit für makellose Hartlötergebnisse? Der richtige Ofen ist entscheidend für die Verbindungsfestigkeit und die Produktionseffizienz. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten fachkundige Beratung und Lösungen, die auf die Hartlötbedürfnisse Ihres Labors zugeschnitten sind. Egal, ob Sie mit Standardstählen oder reaktiven Luftfahrtlegierungen arbeiten, wir helfen Ihnen bei der Auswahl der perfekten Wärmequelle für Ihre Anwendung. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihren Hartlötprozess verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Welchen Vorteil hätte Biomasse gegenüber der Nutzung von Kohle? Eine sauberere, CO2-neutrale Energiequelle

- Was ist die Sputterspannung eines Magnetrons? Optimieren Sie Ihren Dünnschichtabscheidungsprozess

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Hauptunterschiede zwischen Verbrennung und Vergasung? Entdecken Sie Lösungen für das Abfallmanagement

- Was ist der Unterschied zwischen oxidierenden und reduzierenden Umgebungen? Wichtige Erkenntnisse für chemische Reaktionen