Für die Pulvermetallurgie (PM) wird die Wahl des Sinterofens fast ausschließlich durch das Produktionsvolumen und die Temperaturanforderungen bestimmt. Für die Massenproduktion sind kontinuierliche Öfen der Standard, während Chargenöfen für kleinere oder spezialisiertere Produktionsläufe reserviert sind. Innerhalb kontinuierlicher Systeme werden Bandöfen für niedrigere Temperaturen verwendet, und Schubplattenöfen sind für Anwendungen mit höheren Temperaturen erforderlich.

Bei der Entscheidung geht es nicht darum, den "besten" Ofen zu finden, sondern darum, das Betriebsmodell des Ofens – kontinuierlich für Skalierbarkeit, Charge für Flexibilität – an die spezifischen Temperatur-, Atmosphären- und Durchsatzanforderungen Ihres Materials und Ihrer Produktionsziele anzupassen.

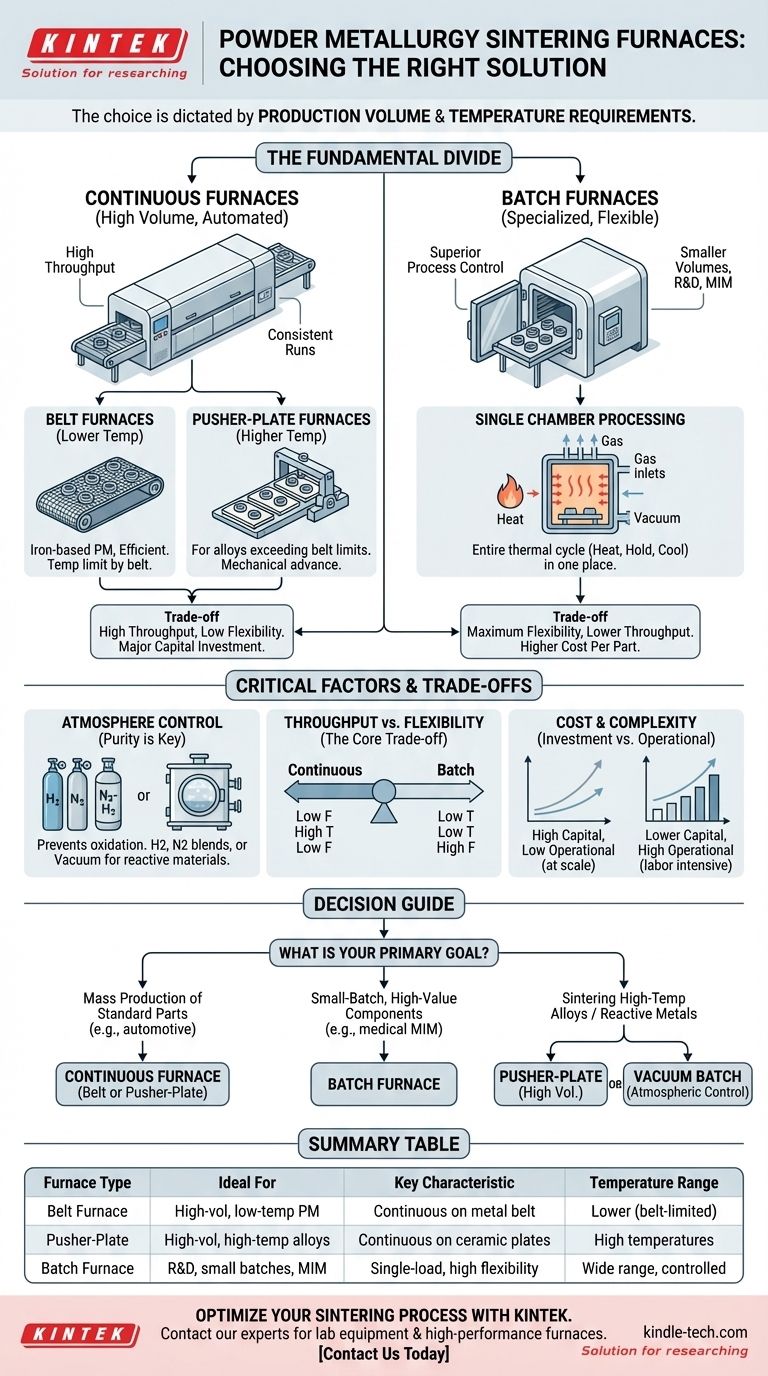

Die grundlegende Trennung: Kontinuierliche vs. Chargenöfen

Die erste und wichtigste Unterscheidung bei PM-Sinteröfen ist ihre Betriebsweise. Diese Wahl wirkt sich direkt auf die Produktionskapazität, die Kosten pro Teil und die operative Flexibilität aus.

Kontinuierliche Öfen: Das Arbeitspferd der Hochvolumen-PM

Ein kontinuierlicher Ofen ist für eine hohe Durchsatzrate und automatisierte Produktion ausgelegt und somit ideal für Branchen wie die Automobilherstellung.

Teile werden ständig an einem Ende eines langen Ofens zugeführt, durchlaufen verschiedene Vorheiz-, Sinter- und Kühlzonen und kommen am anderen Ende fertig heraus. Diese Einrichtung maximiert die Effizienz für große, konsistente Produktionsläufe desselben Teils.

Chargenöfen: Präzision für spezialisierte Anwendungen

Chargenöfen verarbeiten Teile einzeln, eine Ladung oder "Charge" nach der anderen. Der gesamte thermische Zyklus – Erhitzen, Halten und Abkühlen – findet in einer einzigen Kammer statt.

Diese Methode bietet eine überlegene Prozesskontrolle und Flexibilität, was sie für kleinere Produktionsvolumina, Forschung und Entwicklung oder komplexe Teile wie die mittels Metall-Spritzguss (MIM) hergestellten geeignet macht.

Auswahl des richtigen kontinuierlichen Ofens

Für hohe Volumen ist der primäre entscheidende Faktor zwischen den Arten von kontinuierlichen Öfen die Sintertemperatur, die das Pulvermaterial erfordert.

Bandöfen: Der Standard für niedrigere Temperaturen

In einem Bandofen bewegen sich die Teile auf einem hochtemperaturbeständigen Metallgewebeband durch die Heizzonen.

Dies ist eine sehr effiziente und gängige Methode zum Sintern vieler PM-Komponenten auf Eisenbasis. Das Bandmaterial selbst hat jedoch eine Temperaturgrenze, was dieses Design für Anwendungen mit höheren Temperaturen ungeeignet macht.

Schubplattenöfen: Für Hochtemperaturanforderungen

Wenn die Sintertemperaturen die Belastbarkeit eines Gewebebandes überschreiten, ist ein Schubplattenofen erforderlich.

Anstelle eines Bandes werden die Teile auf Keramik- oder Metallplatten geladen. Ein mechanischer "Schub"-Mechanismus bewegt dann schrittweise die gesamte Reihe von Platten durch den Ofen, was viel höhere Betriebstemperaturen ermöglicht.

Verständnis der Kompromisse

Die Auswahl eines Ofens beinhaltet eine Abwägung zwischen Durchsatz, Prozesskontrolle und Materialkompatibilität. Der Ofen ist mehr als nur ein Heizgerät; er ist eine kontrollierte Umgebung.

Durchsatz vs. Flexibilität

Der Kernkompromiss ist einfach: kontinuierliche Öfen bieten hohen Durchsatz, sind aber unflexibel. Sie sind für einen Prozess optimiert, und der Betrieb für kurze, abwechslungsreiche Aufträge ist höchst ineffizient.

Chargenöfen bieten maximale Flexibilität, um Temperaturprofile und Atmosphären für jede Ladung zu ändern, aber zu Lasten eines deutlich geringeren Durchsatzes.

Die entscheidende Rolle der Atmosphärenkontrolle

Das Sintern muss in einer kontrollierten Atmosphäre erfolgen, um Oxidation zu verhindern und die Bindung von Metallpartikeln zu erleichtern. Öfen sind so konzipiert, dass sie mit spezifischen Atmosphären betrieben werden, wie z. B. Wasserstoff, Stickstoff-Wasserstoff-Gemische oder ein Vakuum.

Die Wahl der Atmosphäre hängt vom verarbeiteten Metall ab. Ein Ofen muss die Reinheit und Integrität dieser Atmosphäre aufrechterhalten können, wobei Vakuumöfen eine hochspezialisierte Kategorie für reaktive oder Hochleistungsmaterialien darstellen.

Kosten und Komplexität

Kontinuierliche Öfen sind eine erhebliche Kapitalinvestition und benötigen viel Stellfläche. Ihre betriebliche Effizienz zahlt sich nur bei hohen, nachhaltigen Produktionsvolumina aus.

Chargenöfen sind in der Regel günstiger in Anschaffung und Installation, haben aber aufgrund des geringeren Durchsatzes und des arbeitsintensiven Be- und Entladens deutlich höhere Kosten pro Teil.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung an Volumen, Material und Komplexität weisen direkt auf die richtige Ofentechnologie hin.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Standardteilen liegt (z. B. Automobilgetriebe): Ein kontinuierlicher Ofen – Band- oder Schubplattentyp, je nach Temperaturbedarf des Materials – ist die einzig praktikable Option.

- Wenn Ihr Hauptaugenmerk auf Kleinserien, hochwertigen Komponenten liegt (z. B. medizinische MIM-Teile): Ein Chargenofen bietet die wesentliche Prozesskontrolle und Flexibilität für verschiedene Materialien und komplexe Zyklen.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Hochtemperaturlegierungen oder reaktiven Metallen liegt: Sie benötigen einen kontinuierlichen Schubplattenofen für hohe Volumina oder einen spezialisierten Vakuum-Chargenofen für ultimative Atmosphärenkontrolle.

Letztendlich ist die Auswahl des richtigen Ofens eine strategische Entscheidung, die die Technologie mit Ihrem spezifischen Produktionsvolumen, Material und Qualitätsanforderungen in Einklang bringt.

Zusammenfassungstabelle:

| Ofentyp | Ideal für | Schlüsselmerkmal | Temperaturbereich |

|---|---|---|---|

| Bandofen | Hochvolumen-PM-Teile bei niedrigen Temperaturen | Kontinuierlicher Betrieb auf einem Metallband | Niedrigere Temperaturen (bandbegrenzt) |

| Schubplattenofen | Hochvolumen-Hochtemperaturlegierungen | Kontinuierlicher Betrieb auf Keramikplatten | Hohe Temperaturen |

| Chargenofen | F&E, Kleinserien, MIM-Teile | Einzelstückverarbeitung mit hoher Flexibilität | Breiter Bereich, hochkontrolliert |

Optimieren Sie Ihren Sinterprozess in der Pulvermetallurgie mit der richtigen Ausrüstung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse mit Hochleistungs-Sinteröfen. Ob Sie den hohen Durchsatz eines kontinuierlichen Ofens oder die präzise Steuerung eines Chargensystems benötigen, unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung für Ihre Material- und Produktionsziele. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und Ihre Fertigungseffizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien