Für die meisten industriellen PVD-Anwendungen liegt der erforderliche Basisdruck typischerweise im Hochvakuumbereich, zwischen 1x10⁻⁴ und 1x10⁻⁶ Torr. Während einige hochreine Anwendungen, wie die in der Halbleiterindustrie, Ultrahochvakuum (UHV)-Niveaus unter 10⁻⁸ Torr erfordern, ist es entscheidend, eine Umgebung zu schaffen, die sauber genug für die spezifische abzuscheidende Schicht ist.

Das Hauptziel des Vakuums bei PVD ist die Entfernung unerwünschter Gasmoleküle. Dies stellt sicher, dass verdampfte Beschichtungspartikel ohne Kollisionen oder chemische Reaktionen von der Quelle zum Substrat gelangen können, was für die Erzeugung einer reinen, dichten und gut haftenden Dünnschicht unerlässlich ist.

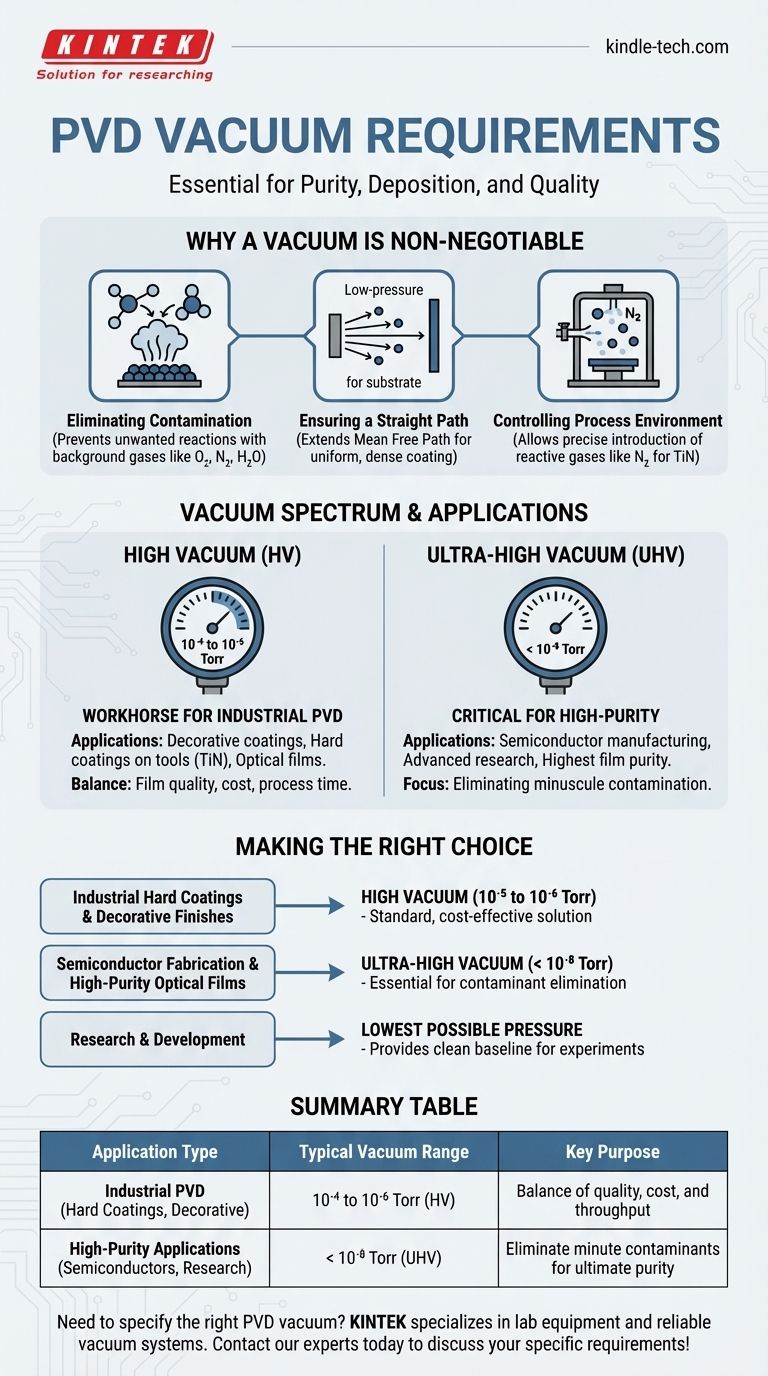

Warum ein Vakuum bei PVD unerlässlich ist

Die Schaffung einer Niederdruckumgebung ist der grundlegende Schritt jedes PVD-Prozesses. Die Qualität des Vakuums wirkt sich direkt auf die Qualität der endgültigen Beschichtung aus.

Beseitigung von Verunreinigungen

Bei atmosphärischem Druck ist eine Kammer mit reaktiven Gasen wie Sauerstoff, Stickstoff und Wasserdampf gefüllt. Wenn diese Moleküle während der Abscheidung vorhanden sind, reagieren sie mit dem verdampften Material, wodurch unbeabsichtigte Verbindungen (wie Oxide) entstehen und Verunreinigungen in die Schicht gelangen, was deren Leistung beeinträchtigt.

Sicherstellung eines geraden Weges für die Abscheidung

Das wichtigste Konzept ist die mittlere freie Weglänge – die durchschnittliche Strecke, die ein Partikel zurücklegen kann, bevor es mit einem anderen kollidiert. In einem Hochvakuum wird die mittlere freie Weglänge so verlängert, dass sie länger ist als der Abstand zwischen der Materialquelle und dem Substrat.

Dies stellt sicher, dass das verdampfte Material auf einem geraden, direkten Weg transportiert wird, was zu einer gleichmäßigen und dichten Beschichtung führt. Ohne Vakuum würden Partikel streuen, was zu einer porösen, ungleichmäßigen und schlecht haftenden Schicht führen würde.

Kontrolle der Prozessumgebung

Sobald ein Hochvakuum-Basisdruck erreicht ist, wurden alle unerwünschten Hintergrundgase entfernt. Dies schafft eine saubere Ausgangsbasis, die bei Bedarf die präzise Einführung spezifischer Prozessgase ermöglicht. Zum Beispiel wird bei reaktivem PVD eine kontrollierte Menge Stickstoff eingeführt, um eine Titannitrid (TiN)-Beschichtung zu bilden.

Verschiedene Vakuumniveaus für verschiedene Ziele

Der Begriff "Vakuum" ist kein Einzelzustand; es ist ein Spektrum von Drücken. Das erforderliche Niveau hängt vollständig von der Empfindlichkeit der Anwendung gegenüber Verunreinigungen und den gewünschten Filmeigenschaften ab.

Hochvakuum (10⁻⁴ bis 10⁻⁶ Torr)

Dies ist der Arbeitsbereich für die überwiegende Mehrheit der industriellen PVD-Anwendungen. Es bietet eine ausreichend saubere Umgebung für dekorative Beschichtungen, Hartstoffbeschichtungen auf Werkzeugen (z. B. TiN) und viele optische Schichten. Es bietet ein ausgezeichnetes Gleichgewicht zwischen Filmqualität, Kosten und Prozesszeit.

Ultrahochvakuum (UHV) (10⁻⁸ Torr und niedriger)

UHV ist für Anwendungen erforderlich, bei denen selbst winzige Verunreinigungen zu Geräteausfällen führen können. Dies ist der Bereich der Halbleiterfertigung, der fortgeschrittenen Forschung und von Anwendungen, die die höchstmögliche Filmsauberkeit und -dichte erfordern.

Die Kompromisse verstehen

Die Wahl eines Zielvakuumniveaus ist eine kritische Entscheidung, die technische Anforderungen mit praktischen Einschränkungen in Einklang bringt.

Reinheit vs. Kosten und Komplexität

Das Erreichen niedrigerer Drücke erfordert fortschrittlichere und teurere Geräte, wie Turbomolekular- oder Kryopumpen anstelle einfacher Diffusionspumpen. Das Kammerdesign und die Materialien müssen ebenfalls robuster sein, um Lecks und Ausgasungen zu verhindern, was die Investitionskosten erheblich erhöht.

Qualität vs. Durchsatz

Das Abpumpen einer Kammer auf UHV dauert wesentlich länger als das Erreichen eines Standard-Hochvakuums. Diese verlängerte Zykluszeit reduziert die Anzahl der Chargen, die verarbeitet werden können, was sich direkt auf den Fertigungsdurchsatz auswirkt. Die Kosten für eine hochwertigere Schicht sind oft eine längere Prozesszeit.

Die richtige Wahl für Ihr Ziel treffen

Ihr Zielvakuumniveau sollte von den nicht verhandelbaren Anforderungen Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf industriellen Hartstoffbeschichtungen oder dekorativen Oberflächen liegt: Ein Hochvakuum im Bereich von 10⁻⁵ bis 10⁻⁶ Torr ist die Standard- und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung oder hochreinen optischen Schichten liegt: Ein Ultrahochvakuumsystem (UHV), das 10⁻⁸ Torr oder weniger erreichen kann, ist notwendig, um Verunreinigungen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ihr System sollte in der Lage sein, den niedrigstmöglichen Druck zu erreichen, um eine saubere Basislinie für eine Vielzahl von Experimenten zu bieten.

Letztendlich muss das Vakuumniveau gut genug sein, um sicherzustellen, dass die mittlere freie Weglänge die Kammerabmessungen überschreitet und die Restgasverunreinigung unter der Toleranz Ihres spezifischen Prozesses liegt.

Zusammenfassungstabelle:

| Anwendungstyp | Typischer Vakuumbereich | Hauptzweck |

|---|---|---|

| Industrielle PVD (Hartstoffbeschichtungen, dekorativ) | 10⁻⁴ bis 10⁻⁶ Torr (Hochvakuum) | Gleichgewicht aus Qualität, Kosten und Durchsatz |

| Hochreine Anwendungen (Halbleiter, Forschung) | < 10⁻⁸ Torr (Ultrahochvakuum) | Beseitigung kleinster Verunreinigungen für höchste Reinheit |

Müssen Sie das richtige PVD-Vakuum für Ihre Anwendung spezifizieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet das Fachwissen und die zuverlässigen Vakuumsysteme, die für eine erfolgreiche Dünnschichtabscheidung unerlässlich sind. Egal, ob Sie industrielle Beschichtungen oder hochreine Halbleiterschichten entwickeln, wir können Ihnen helfen, die perfekte Prozessumgebung zu schaffen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Was ist die Hauptfunktion einer Vakuumpumpe? Entfernung von Gasmolekülen zur Erzeugung eines kontrollierten Vakuums

- Wie verbessern Vakuumpumpen Effizienz und Leistung? Steigern Sie die Geschwindigkeit Ihres Systems und senken Sie Kosten

- Welche Vorteile bietet eine Wasserring-Vakuumpumpe? Überragende Haltbarkeit für anspruchsvolle Laborumgebungen

- Was bestimmt den erreichbaren Vakuumgrad einer Wasserstrahl-Vakuumpumpe? Entdecken Sie die Physik ihrer Grenzen

- Wie funktioniert eine Wasserring-Vakuumpumpe? Entdecken Sie das effiziente Flüssigkeitskolbenprinzip