Grundsätzlich liegt der Unterschied darin, wie das Füllmetall die Teile verbindet. Beim echten Hartlöten wird die Kapillarwirkung genutzt, um das geschmolzene Füllmetall in einen sehr engen, sauberen Spalt zwischen zwei Komponenten zu ziehen. Im Gegensatz dazu wird beim Hartlöten mit Schweißzusatz das Füllmetall in einer Raupe oder Kehlnaht auf die Oberfläche einer Verbindung aufgetragen, ähnlich wie beim herkömmlichen Schweißen, jedoch ohne die Grundwerkstoffe aufzuschmelzen.

Der Kernunterschied ist einfach: Beim Hartlöten wird das Füllmetall in eine Verbindung gezogen, während beim Hartlöten mit Schweißzusatz das Füllmetall auf eine Verbindung gelegt wird. Dieser einzelne Unterschied in der Anwendung bestimmt alles, vom Verbindungsdesign bis zum geeigneten Anwendungsfall für jeden Prozess.

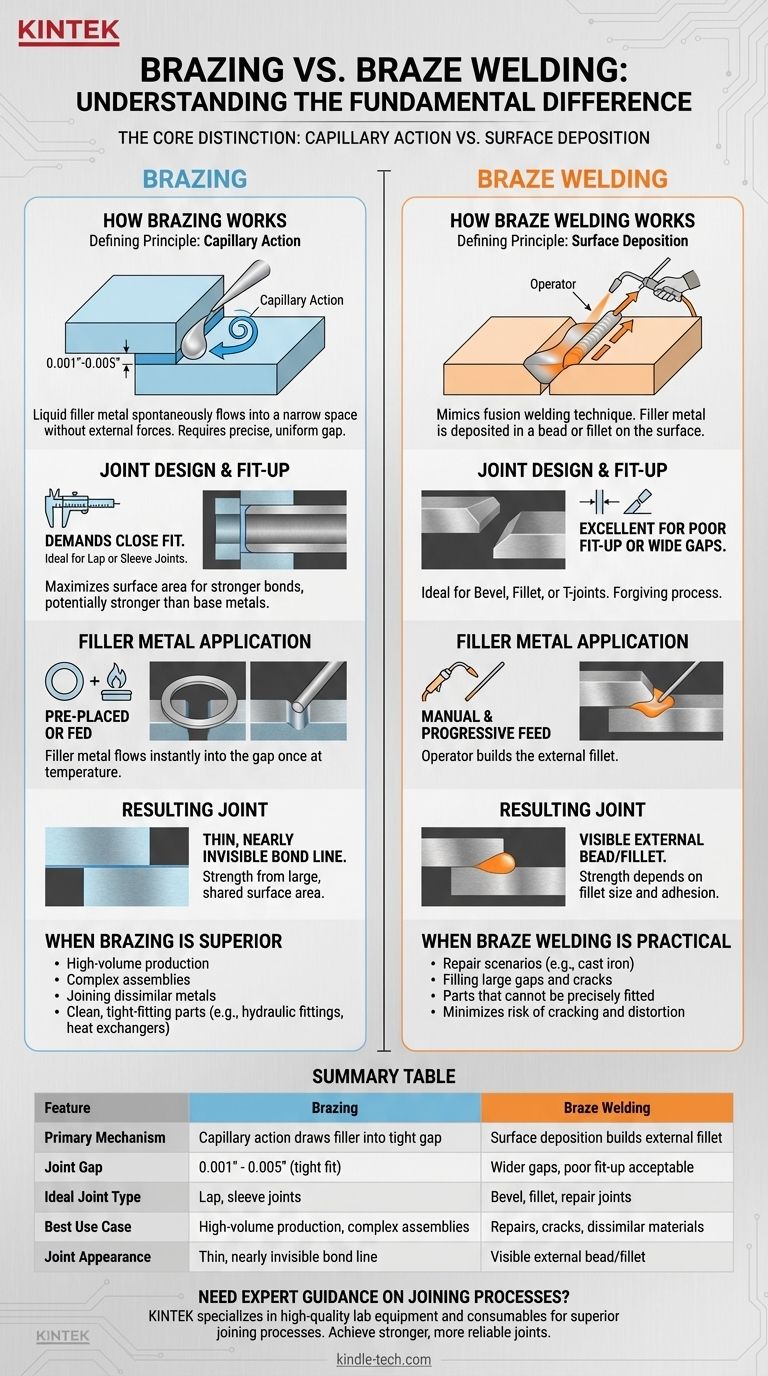

Das definierende Prinzip: Kapillarwirkung vs. Oberflächenauftrag

Um den Unterschied wirklich zu verstehen, müssen Sie den physikalischen Mechanismus verstehen, der bei jedem Prozess abläuft. Sie unterscheiden sich grundlegend, obwohl beide ein Füllmetall verwenden, das bei einer niedrigeren Temperatur schmilzt als die Grundwerkstoffe.

Wie Hartlöten funktioniert

Hartlöten wird durch die Kapillarwirkung definiert. Dies ist das Phänomen, bei dem eine Flüssigkeit ohne Hilfe oder sogar entgegen externer Kräfte wie der Schwerkraft spontan in einen engen Raum fließt.

Damit dies geschieht, muss die Verbindung mit einem sehr spezifischen, gleichmäßigen Spalt konstruiert sein – typischerweise zwischen 0,025 mm und 0,125 mm (0,001" und 0,005"). Das Füllmetall wird dann am Rand dieser Verbindung eingebracht, wo es schmilzt und augenblicklich in den Spalt gezogen wird, wodurch eine vollständige, hochfeste Verbindung über die gesamte Oberfläche entsteht.

Wie Hartlöten mit Schweißzusatz funktioniert

Hartlöten mit Schweißzusatz nutzt keine Kapillarwirkung. Stattdessen ahmt diese Technik das traditionelle Schmelzschweißen nach (wie WIG- oder Autogenschweißen).

Eine Wärmequelle wird verwendet, um einen geschmolzenen Pfütze aus Füllmetall auf der Oberfläche der Grundwerkstoffe zu erzeugen. Der Bediener fügt dann manuell mehr Zusatzdraht zu dieser Pfütze hinzu, um eine Raupe oder Kehlnaht entlang der Naht aufzubauen. Es wird verwendet, um V-Nähte, Stumpfnähte oder T-Nähte zu füllen, bei denen kein enger Spalt für die Kapillarwirkung vorhanden ist.

Vergleich der Prozesse im direkten Vergleich

Die praktischen Unterschiede in der Verbindungspräparation und Anwendung ergeben sich direkt aus dem Vorhandensein oder Fehlen der Kapillarwirkung.

Verbindungsdesign und Passung

Hartlöten erfordert eine eng anliegende Verbindung. Überlappungs- oder Muffenverbindungen sind ideal, da sie die Oberfläche für die Bindung des Füllmetalls maximieren, was zu einer Verbindung führt, die stärker sein kann als die Grundwerkstoffe selbst.

Hartlöten mit Schweißzusatz hingegen eignet sich hervorragend für Verbindungen mit schlechter Passung oder großen Spalten. Es wird oft für Fasen- und Kehlnahtverbindungen verwendet, ähnlich denen, die für Lichtbogenschweißen vorbereitet werden.

Auftrag des Füllmetalls

Beim Hartlöten kann das Füllmetall als Ring oder Unterlage vor dem Erhitzen in die Baugruppe eingelegt werden. Alternativ kann es an die Verbindungslinie gehalten werden, sobald die Baugruppe auf Temperatur ist, wodurch es sofort in den Spalt fließt.

Beim Hartlöten mit Schweißzusatz wird der Zusatzdraht manuell und schrittweise entlang der Verbindungslinie in die Wärmequelle eingeführt, um die äußere Kehlnaht aufzubauen.

Ergebnis der Verbindungsfestigkeit und des Aussehens

Eine ordnungsgemäß hartgelötete Verbindung hat eine sehr dünne, fast unsichtbare Verbindungslinie. Ihre Festigkeit ergibt sich aus der großen, gemeinsamen Oberfläche der beiden zu verbindenden Teile.

Eine hartgelötete Verbindung mit Schweißzusatz hat eine sichtbare äußere Raupe, die einer geschweißten Verbindung ähnelt. Ihre Festigkeit hängt von der Größe der Kehlnaht und ihrer Haftung auf den Oberflächen der Grundwerkstoffe ab.

Die Kompromisse verstehen

Der Begriff „Hartlöten mit Schweißzusatz“ (Braze Welding) ist eine ständige Quelle der Verwirrung. Er ist nach seiner Anwendungstechnik benannt (die dem Schweißen ähnelt), aber seine zugrunde liegende Physik (kein Schmelzen des Grundwerkstoffs) macht ihn zu einem Prozess der Hartlöt-Familie.

Wann Hartlöten die überlegene Wahl ist

Hartlöten ist ideal für die Massenproduktion, komplexe Baugruppen und das Verbinden unterschiedlicher Metalle. Seine Fähigkeit, ganze Oberflächen in sauberen, eng anliegenden Teilen zu verbinden, macht es perfekt für die Herstellung von Hydraulikarmaturen, Wärmetauschern und Luft- und Raumfahrtkomponenten.

Wann Hartlöten mit Schweißzusatz praktischer ist

Hartlöten mit Schweißzusatz eignet sich hervorragend für Reparaturen, insbesondere bei Materialien, die empfindlich auf hohe Hitze reagieren, wie Gusseisen. Seine Fähigkeit, große Spalten und Risse zu füllen, ohne den Grundwerkstoff zu schmelzen, minimiert das Risiko von Rissbildung und Verzug. Es ist ein fehlerverzeihender Prozess zum Verbinden von Teilen, die nicht präzise angepasst werden können.

Die wichtigste Einschränkung

Die Haupteinschränkung beider Prozesse im Vergleich zum Schmelzschweißen ist die Temperaturbeständigkeit. Da die Füllmetalle niedrigere Schmelzpunkte haben, sind hartgelötete Verbindungen und hartgelötete Verbindungen mit Schweißzusatz nicht für Hochtemperaturanwendungen geeignet, bei denen sie wieder schmelzen könnten.

Die richtige Wahl für Ihre Anwendung treffen

Die beste Methode wird durch Ihre Verbindungskonfiguration, Ihr Material und Ihr Endziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden eng anliegender Teile mit maximaler Scherfestigkeit liegt: Wählen Sie traditionelles Hartlöten, da die Kapillarwirkung eine vollständige und gleichmäßige Durchdringung der Verbindung gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Reparatur eines Risses oder dem Verbinden von Teilen mit schlechter Passung liegt: Wählen Sie Hartlöten mit Schweißzusatz, um effektiv Material aufzubauen und den Spalt zu überbrücken.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von dünnem Blech an einer Kante liegt: Hartlöten mit Schweißzusatz kann eine starke Kehlnaht erzeugen, während Hartlöten eine überlappende Verbindungskonstruktion erfordern würde.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer starken, leckagefreien Abdichtung in Rohren oder Rohrarmaturen liegt: Hartlöten ist der Industriestandard aufgrund seiner Fähigkeit, eine Muffenverbindung vollständig zu durchdringen.

Letztendlich wird Ihnen die Kenntnis darüber, ob Ihre Aufgabe das Füllen eines engen Spalts oder das Aufbauen einer äußeren Kehlnaht erfordert, immer zur richtigen Prozesswahl führen.

Zusammenfassungstabelle:

| Merkmal | Hartlöten | Hartlöten mit Schweißzusatz |

|---|---|---|

| Primärer Mechanismus | Kapillarwirkung zieht Füllmaterial in engen Spalt | Oberflächenauftrag baut äußere Kehlnaht auf |

| Verbindungsspalt | 0,025 mm - 0,125 mm (enge Passung) | Größere Spalte, schlechte Passung akzeptabel |

| Idealer Verbindungstyp | Überlappungs-, Muffenverbindungen | Fasen-, Kehlnaht-, Reparaturverbindungen |

| Bester Anwendungsfall | Massenproduktion, komplexe Baugruppen | Reparaturen, Risse, unterschiedliche Materialien |

| Verbindungsoptik | Dünne, fast unsichtbare Verbindungslinie | Sichtbare äußere Raupe/Kehlnaht |

Benötigen Sie Expertenberatung zu Fügeprozessen?

Ob Sie an komplexen Baugruppen arbeiten, die präzises Hartlöten erfordern, oder anspruchsvolle Reparaturen mit Hartlöten mit Schweißzusatz durchführen – das richtige Equipment und die richtigen Verbrauchsmaterialien sind entscheidend für den Erfolg.

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, die überlegene Fügeprozesse unterstützen. Unsere Produkte helfen, eine gleichmäßige Wärmeübertragung, einen korrekten Fluss des Füllmetalls und zuverlässige Ergebnisse für Labore und Fertigungsbetriebe zu gewährleisten.

Lassen Sie uns Ihnen helfen, stärkere und zuverlässigere Verbindungen zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihre Fügefähigkeiten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion