Im Kern ist ein Lötverfahren eine Abfolge von sechs grundlegenden Schritten: Oberflächenvorbereitung, Montage, Erwärmung, Fluss des Füllmetalls, Abkühlung und Nachlötbearbeitung. Obwohl die Schritte universell sind, wird der Erfolg durch die präzise Steuerung von Variablen wie Temperatur, Zeit und Atmosphäre bestimmt, um eine starke metallurgische Verbindung zwischen den Komponenten zu schaffen.

Der Schlüssel zum erfolgreichen Löten liegt nicht nur darin, eine Checkliste zu befolgen, sondern zu verstehen, dass jeder Schritt eine Gelegenheit ist, die endgültige Qualität der Verbindung zu steuern. Der Prozess ist weniger eine Montage als vielmehr angewandte Materialwissenschaft.

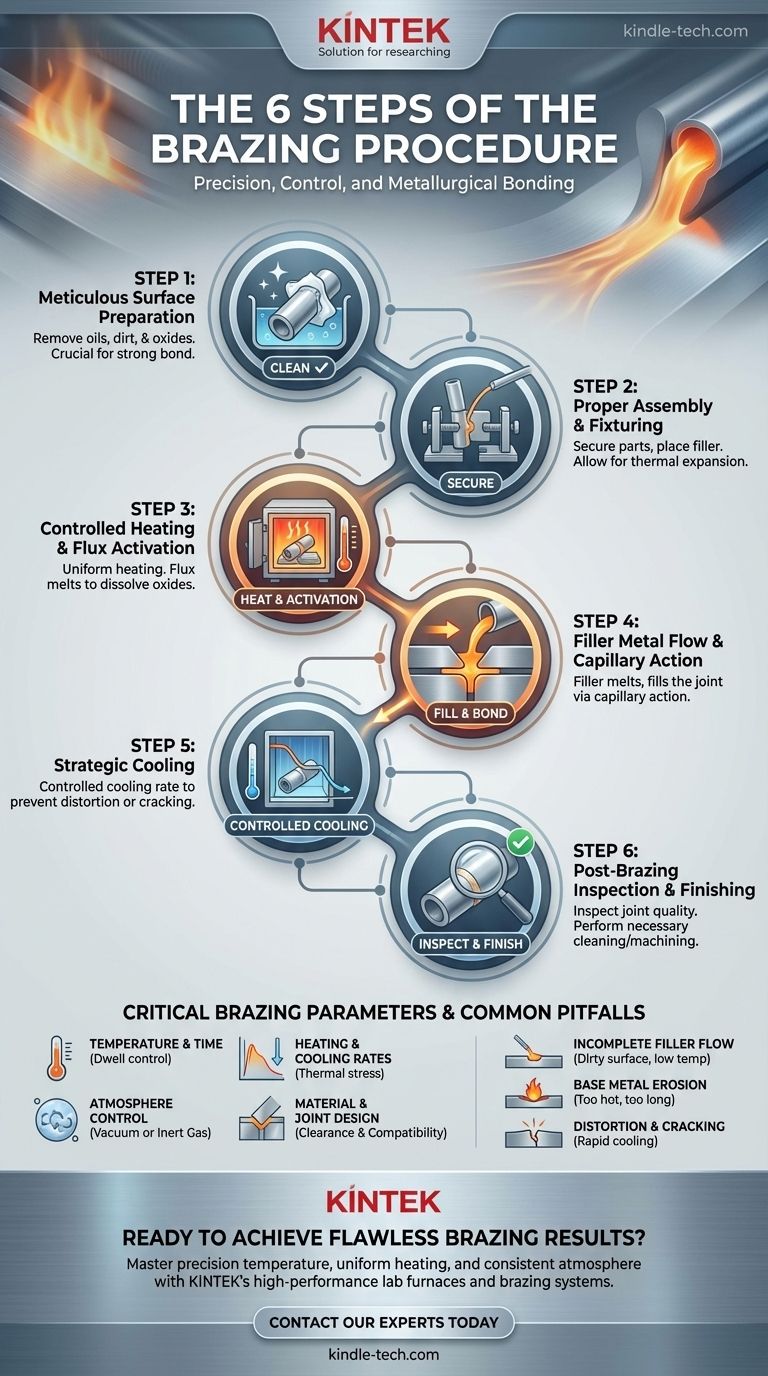

Die sechs wesentlichen Schritte eines Lötverfahrens

Eine erfolgreiche gelötete Verbindung ist das Ergebnis eines disziplinierten und gut kontrollierten Prozesses. Jeder Schritt baut auf dem vorhergehenden auf, und ein Fehler in einer frühen Phase beeinträchtigt das gesamte Ergebnis.

Schritt 1: Sorgfältige Oberflächenvorbereitung

Bevor eine Erwärmung stattfindet, müssen die Oberflächen der zu verbindenden Komponenten (der Grundmetalle) vollkommen sauber sein. Dies ist der kritischste Schritt, um eine starke Verbindung zu gewährleisten.

Dies beinhaltet die Entfernung von Ölen, Fetten, Schmutz und – am wichtigsten – von Oxiden. Oxide sind nichtmetallische Schichten, die verhindern, dass das Füllmetall auf dem Grundmetall benetzt und haftet. Die Reinigung kann chemische Methoden, wie die Verwendung einer alkalischen Lösung, oder mechanische Methoden wie das abrasive Strahlen umfassen.

Schritt 2: Korrekte Montage und Fixierung

Die gereinigten Teile werden dann in ihre endgültige Konfiguration montiert. Das Lötfüllmetall in Form eines Drahtes, einer Paste oder einer vorgeformten Gestalt wird an oder in der Nähe der Verbindung platziert.

Die Komponenten müssen während des gesamten Erwärmungs- und Abkühlzyklus sicher an Ort und Stelle gehalten werden. Vorrichtungen sollten so konstruiert sein, dass sie die Wärmeausdehnung ermöglichen und die Belastung der Teile minimieren.

Schritt 3: Kontrollierte Erwärmung und Flussmittelaktivierung

Die gesamte Baugruppe wird gleichmäßig erwärmt. Wenn die Temperatur steigt, wird jedes aufgetragene Flussmittel aktiviert.

Zum Beispiel schmilzt das Flussmittel beim Aluminiumlöten zwischen 565–572 °C. Dieses geschmolzene Flussmittel zersetzt und löst alle verbleibenden oder neu gebildeten Oberflächenoxide auf und bereitet das Metall für das Füllmaterial vor.

Schritt 4: Fluss des Füllmetalls und Kapillarwirkung

Wenn die Baugruppe die Löttemperatur erreicht, schmilzt das Füllmetall und wird durch ein Phänomen namens Kapillarwirkung in den Spalt zwischen den Komponenten gezogen.

Diese Temperatur muss über dem Schmelzpunkt des Füllmetalls, aber unter dem Schmelzpunkt der Grundmetalle liegen. Beim Aluminiumlöten geschieht dies typischerweise zwischen 577–600 °C. Das Ziel ist, dass das Füllmaterial den Spalt vollständig ausfüllt.

Schritt 5: Strategische Abkühlung

Sobald das Füllmetall den Spalt gefüllt hat, muss die Baugruppe auf Raumtemperatur abgekühlt werden. Die Abkühlrate ist ein kritischer Parameter.

Zu schnelles Abkühlen kann thermische Spannungen verursachen, die zu Verformungen oder Rissen führen. Ein langsamer, kontrollierter Abkühlzyklus wird im Allgemeinen bevorzugt, um die Dimensionsstabilität und Integrität des Endteils zu gewährleisten.

Schritt 6: Nachlötprüfung und Nachbearbeitung

Nach dem Abkühlen werden die Teile aus dem Ofen genommen. Sie werden auf die Verbindungsqualität geprüft, um sicherzustellen, dass das Füllmetall ordnungsgemäß geflossen ist und eine durchgehende Verbindung gebildet hat.

Abhängig von der Anwendung können Nachlötbearbeitungen erforderlich sein. Diese können das Entfernen von Flussmittel, eine Wärmebehandlung zur Wiederherstellung der Materialeigenschaften, Bearbeitung oder Oberflächenveredelung umfassen.

Verständnis der kritischen Lötparameter

Es reicht nicht aus, nur die sechs Schritte auszuführen. Wahre Qualität entsteht durch die Beherrschung der Parameter, die das Ergebnis beeinflussen.

Temperatur und Zeit

Die beiden wichtigsten Parameter sind die Halte-Temperatur und die Halte-Zeit – wie heiß die Baugruppe wird und wie lange sie diese Temperatur beibehält. Zu wenig Zeit oder Temperatur, und das Füllmaterial fließt nicht; zu viel, und Sie riskieren, die Grundmetalle zu beschädigen.

Heiz- und Abkühlraten

Die Geschwindigkeit, mit der Sie die Baugruppe erwärmen und abkühlen, wirkt sich direkt auf die thermische Spannung aus. Bei komplexen Formen oder unterschiedlichen Materialien sind langsame und gleichmäßige Raten entscheidend, um Verformungen zu vermeiden.

Atmosphärenkontrolle

Das Löten muss in einer kontrollierten Atmosphäre stattfinden, um eine schnelle Oxidation der heißen Metalloberflächen zu verhindern. Dies wird entweder durch ein chemisches Flussmittel (das die Verbindung abdeckt) oder durch Durchführung des Prozesses in einem Vakuumofen oder einer Inertgasatmosphäre erreicht.

Material- und Konstruktionsauswahl der Verbindung

Die Wahl der Grundmetalle, des Füllmetalls und des Flussmittels muss kompatibel sein. Darüber hinaus wird der Spalt oder der Abstand der Verbindung so ausgelegt, dass die Kapillarwirkung gefördert wird. Ist er zu groß, überbrückt das Füllmaterial den Spalt nicht; ist er zu eng, kann es nicht hineinfließen.

Häufige Fallstricke und deren Ursachen

Zu verstehen, was schiefgehen kann, gibt Aufschluss darüber, wie es richtig gemacht wird. Die meisten Lötfehler lassen sich auf mangelnde Kontrolle eines Schlüsselparameters zurückführen.

Unvollständiger Fluss des Füllmaterials

Dies ist der häufigste Defekt und wird fast immer durch unzureichende Reinigung oder falsche Temperatur verursacht. Wenn Oxide vorhanden sind, kann das Füllmetall die Oberfläche nicht benetzen. Wenn die Temperatur zu niedrig ist, ist das Füllmaterial träge und wird nicht in die Verbindung gezogen.

Erosion des Grundmetalls

Wenn die Halte-Temperatur zu hoch oder die Halte-Zeit zu lang ist, kann das Füllmetall mit dem Grundmetall zu legieren und es zu erodieren beginnen. Dies schwächt die Komponenten und kann das Teil ruinieren.

Verformung und Rissbildung

Diese Fehler werden typischerweise durch unsachgemäßes thermisches Management verursacht. Schnelles oder ungleichmäßiges Abkühlen induziert innere Spannungen, die die Baugruppe, insbesondere die Lötstelle, verziehen oder reißen lassen.

Optimierung Ihres Lötverfahrens

Ihre spezifischen Ziele bestimmen, welche Parameter die meiste Aufmerksamkeit erfordern. Ihren optimalen Prozess sollten Sie immer durch experimentelle Tests ermitteln.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit liegt: Priorisieren Sie die sorgfältige Oberflächenvorbereitung und stellen Sie sicher, dass die gesamte Verbindung die korrekte, gleichmäßige Löttemperatur erreicht.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Steuern Sie Ihre Heiz- und Abkühlraten mit äußerster Sorgfalt und verwenden Sie gut konstruierte Vorrichtungen, die die Wärmeausdehnung zulassen.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenwiederholbarkeit liegt: Dokumentieren und standardisieren Sie jeden einzelnen Parameter, von der Konzentration der Reinigungslösung bis hin zu den Ofentemperaturprofilen und Abkühlraten.

Indem Sie von der bloßen Befolgung der Schritte zur aktiven Steuerung der zugrunde liegenden Parameter übergehen, erlangen Sie Meisterschaft über den Lötprozess und gewährleisten jedes Mal ein qualitativ hochwertiges Ergebnis.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Oberflächenvorbereitung | Grundmetalle von Öl, Schmutz und Oxiden reinigen | Sicherstellen, dass das Füllmetall die Oberfläche benetzen und daran haften kann |

| 2. Montage & Fixierung | Teile und Füllmetall positionieren; mit Vorrichtungen sichern | Komponenten während der thermischen Zyklen an Ort und Stelle halten |

| 3. Erwärmung & Flussmittelaktivierung | Baugruppe gleichmäßig erwärmen; Flussmittel aktivieren | Flussmittel schmelzen, um Oxide aufzulösen; Löttemperatur erreichen |

| 4. Fluss des Füllmetalls | Füllmetall schmilzt und fließt durch Kapillarwirkung | Den Spalt vollständig füllen, um eine durchgehende Verbindung zu bilden |

| 5. Abkühlung | Die Abkühlrate auf Raumtemperatur kontrollieren | Thermische Spannungen, Verformungen und Rissbildung minimieren |

| 6. Nachlötbearbeitung | Verbindung prüfen und notwendige Reinigung/Bearbeitung durchführen | Qualität der Verbindung und Integrität des Endteils sicherstellen |

Bereit für makellose Lötergebnisse? Die richtige Ausrüstung ist entscheidend für präzise Temperaturkontrolle, gleichmäßige Erwärmung und konsistente Atmosphärensteuerung.

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Löt-Systeme, die auf Zuverlässigkeit und Wiederholbarkeit ausgelegt sind. Egal, ob Sie in der F&E oder in der Serienfertigung arbeiten, unsere Lösungen helfen Ihnen, Parameter wie Haltezeit, Heiz-/Abkühlraten und Atmosphärenkontrolle zu meistern.

Lassen Sie uns gemeinsam Ihren Lötprozess optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen