Im Kern ist Sintern ein entscheidender Fertigungsprozess, der verwendet wird, um pulverförmige Materialien durch Hitze unterhalb des Schmelzpunkts des Materials zu einem festen, funktionsfähigen Objekt zu verschmelzen. Diese Technik ist in einer Vielzahl von Branchen unerlässlich, von der grundlegenden Stahlproduktion in Hochöfen bis hin zur Herstellung hochmoderner medizinischer Implantate, fortschrittlicher Keramiken und kundenspezifischer 3D-gedruckter Metallteile.

Sintern ist keine Nischentechnik; es ist eine grundlegende Plattform für die Fertigung. Sein Wert ergibt sich aus seiner einzigartigen Fähigkeit, Materialien mit hohem Schmelzpunkt effizient zu verarbeiten, die endgültige Dichte eines Objekts präzise zu steuern und komplexe Geometrien zu erzeugen, die mit herkömmlichen Schmelz- und Gussverfahren schwierig oder unmöglich wären.

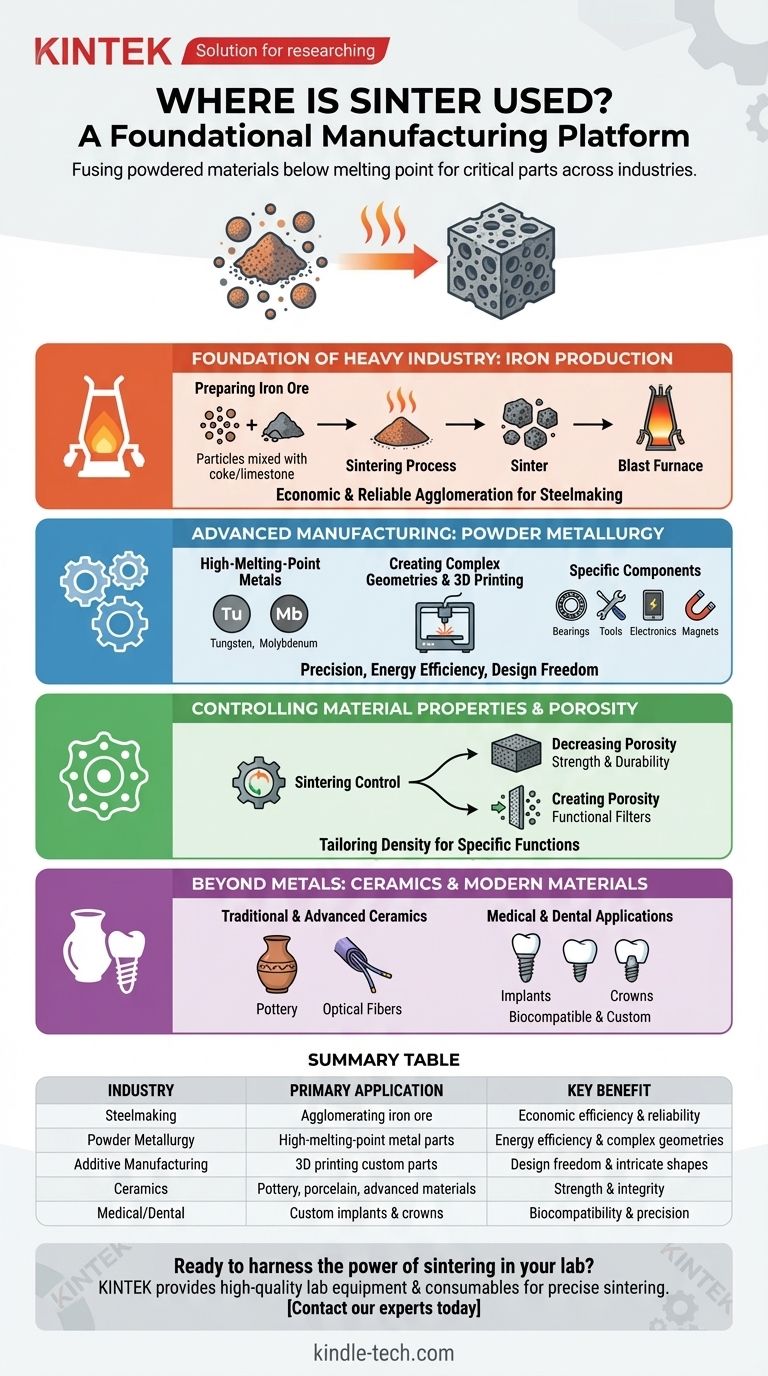

Die Grundlage der Schwerindustrie: Eisengewinnung

Die bedeutendste Anwendung des Sinterprozesses nach Volumen ist die Aufbereitung von Rohstoffen für die Stahlherstellung. Es ist die dominierende Methode, um feine Eisenerzpartikel zu einem festen, porösen Block zu agglomerieren, der für einen Hochofen geeignet ist.

Vorbereitung von Eisenerz für den Hochofen

Eisenerzfeinstaub, der zu klein für den direkten Einsatz ist, wird mit anderen Materialien wie Koks und Kalkstein vermischt und erhitzt. Der Sinterprozess verschmilzt diese Feinstoffe zu größeren, gleichmäßigeren Brocken, die als Sintergut bezeichnet werden.

Dieses Produkt wird dann in den Hochofen eingefüllt. Seine Konsistenz und Porosität sind entscheidend dafür, dass heiße Gase effizient strömen können, was die chemischen Reaktionen ermöglicht, die Roheisen erzeugen.

Der wirtschaftliche Vorteil

Für die Aufbereitung von Eisenerz ist Sintern das wirtschaftlichste und weltweit am weitesten verbreitete Agglomerationsverfahren. Seine Effizienz und Zuverlässigkeit machen es zu einem unverzichtbaren ersten Schritt bei der Primärproduktion von Stahl.

Fortschrittliche Fertigung mit Pulvermetallurgie

Die Pulvermetallurgie ist ein breites Feld, in dem das Sintern der zentrale Prozess ist. Es beinhaltet das Verdichten von Metallpulvern in die gewünschte Form und das anschließende Erhitzen, um die Partikel miteinander zu verbinden.

Verarbeitung von Metallen mit hohem Schmelzpunkt

Sintern ist die ideale Methode zur Herstellung von Teilen aus Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und Molybdän.

Da der Prozess unterhalb der Schmelztemperatur abläuft, verbraucht er deutlich weniger Energie und ermöglicht eine größere Kontrolle über die Mikrostruktur des Endprodukts im Vergleich zum Schmelzen und Gießen.

Erzeugung komplexer Geometrien und 3D-Druck

Die moderne Fertigung, insbesondere die additive Fertigung (3D-Druck), stützt sich stark auf das Sintern, um kundenspezifische Metallformen zu erstellen.

Verfahren wie das selektive Lasersintern (SLS) verwenden einen Laser, um das Pulvermaterial Schicht für Schicht zu verschmelzen und komplizierte Teile aufzubauen, die durch Zerspanung oder Guss unmöglich herzustellen wären.

Spezifische Industriekomponenten

Sintern ist die bevorzugte Methode zur Herstellung einer breiten Palette von Spezialteilen, darunter:

- Selbstschmierende Lager: Hergestellt durch die Erzeugung einer porösen Metallstruktur, die mit Öl imprägniert werden kann.

- Schneidwerkzeuge und Strukturteile: Kombination verschiedener Metallpulver zur Herstellung von Materialien mit überlegener Härte und Verschleißfestigkeit.

- Elektrische Kontakte und Komponenten: Herstellung präziser Teile für Halbleiter und andere Elektronik.

- Magnetische Materialien: Herstellung von Magneten mit spezifischen Eigenschaften für verschiedene Anwendungen.

Kontrolle der Materialeigenschaften und Porosität

Eine der stärksten Eigenschaften des Sinterprozesses ist die Fähigkeit, die endgültige Dichte und Porosität eines Objekts zu steuern. Dies ermöglicht es Ingenieuren, Materialien für spezifische Funktionen zu entwickeln.

Verringerung der Porosität für Festigkeit

Bei vielen Anwendungen besteht das Ziel des Sinterprozesses darin, den leeren Raum (Porosität) zwischen den ursprünglichen Pulverpartikeln zu reduzieren oder zu beseitigen. Diese Verdichtung verbessert die Festigkeit, Haltbarkeit und andere mechanische Eigenschaften des Materials erheblich.

Erzeugung von Porosität für die Funktion

Umgekehrt kann das Sintern so gesteuert werden, dass Objekte mit einem spezifischen, miteinander verbundenen Porennetzwerk entstehen. Dies ist entscheidend für die Herstellung von porösen Metall- oder Kunststofffiltern, die in unzähligen industriellen und Verbraucheranwendungen eingesetzt werden.

Jenseits von Metallen: Keramik und moderne Materialien

Obwohl es stark in der Metallurgie eingesetzt wird, hat das Sintern seine Wurzeln in der Keramik und wird heute auf eine Vielzahl von Materialien angewendet.

Traditionelle und fortschrittliche Keramiken

Sintern ist die traditionelle Methode zum Brennen von Ton zur Herstellung von Töpferwaren, Porzellan und technischer Keramik. Der Prozess verbindet die Keramikpartikel und verleiht dem Endobjekt seine Festigkeit und Integrität. Er wird auch zur Herstellung fortschrittlicher Materialien wie Glasfasern verwendet.

Medizinische und zahnmedizinische Anwendungen

Die Fähigkeit, komplexe, biokompatible Teile herzustellen, macht das Sintern im medizinischen Bereich unschätzbar wertvoll. Es wird zur Herstellung kundenspezifischer Dentalprothesen und medizinischer Implantate verwendet, die sowohl stark als auch individuell auf den Patienten zugeschnitten sind.

Verständnis der Kompromisse

Obwohl Sintern leistungsstark ist, ist es nicht ohne technische Überlegungen. Das Verständnis dieser Einschränkungen ist der Schlüssel zu seiner erfolgreichen Anwendung.

Maßkontrolle und Schrumpfung

Während die Partikel verschmelzen und sich die Poren schließen, schrumpft das Teil. Diese Dimensionsänderung ist vorhersagbar, muss jedoch bei der ursprünglichen Konstruktion sorgfältig berücksichtigt werden, um enge Toleranzen zu erreichen.

Erreichen der vollen Dichte

Die Beseitigung der gesamten Porosität, um eine Dichte von 100 % zu erreichen, kann schwierig sein und erfordert möglicherweise fortschrittliche Techniken wie die Isothermiepressen. Bei hochanspruchsvollen strukturellen Anwendungen kann jede verbleibende Porosität eine Fehlerquelle darstellen.

Die Qualität des Ausgangspulvers ist entscheidend

Die endgültigen Eigenschaften eines gesinterten Teils hängen direkt von der Qualität, Größe und Form des Ausgangspulvers ab. Verunreinigungen oder Inkonsistenzen im Rohmaterial können die Integrität des fertigen Produkts beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz des Sinterprozesses hängt vollständig vom Material, der Komplexität des Teils und den gewünschten Endeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für die Schwerindustrie liegt: Sintern ist der unbestrittene Standard für die Aufbereitung von Eisenerz für die Stahlherstellung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile aus Hochleistungsmaterialien liegt: Pulvermetallurgie und 3D-Druck durch Sintern bieten unübertroffene Designfreiheit, insbesondere für Materialien mit hohem Schmelzpunkt.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung spezifischer Materialeigenschaften liegt: Sintern bietet eine einzigartige Kontrolle über die Dichte eines Materials, sodass Sie entweder ultra-feste Komponenten oder funktionale poröse Strukturen wie Filter und Lager herstellen können.

Letztendlich ist Sintern das definitive Verfahren, wenn Sie ein Pulver in ein präzises, festes Teil umwandeln müssen, ohne es vollständig zu schmelzen.

Zusammenfassungstabelle:

| Industrie | Hauptanwendung | Hauptvorteil |

|---|---|---|

| Stahlherstellung | Agglomeration von Eisenerz für Hochöfen | Wirtschaftliche Effizienz & Zuverlässigkeit |

| Pulvermetallurgie | Herstellung von Teilen aus Metallen mit hohem Schmelzpunkt | Energieeffizienz & komplexe Geometrien |

| Additive Fertigung | 3D-Druck von kundenspezifischen Metallteilen | Gestaltungsfreiheit & komplizierte Formen |

| Keramik | Herstellung von Töpferwaren, Porzellan und fortschrittlichen Materialien | Festigkeit und Integrität |

| Medizin/Zahnmedizin | Herstellung von kundenspezifischen Implantaten und Kronen | Biokompatibilität und Präzision |

Bereit, die Kraft des Sinterprozesses in Ihrem Labor zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, die hochwertigen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für präzise Sinterprozesse erforderlich sind. Ob Sie neue Materialien in der Pulvermetallurgie entwickeln, 3D-Druckanwendungen vorantreiben oder spezielle Keramiken herstellen – unsere Lösungen helfen Ihnen, hervorragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihre Innovationen voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

Andere fragen auch

- Was ist die Funktion eines Röhrenatmosphäreofens bei der Synthese von Li2MnSiO4? Erzielung hochreiner Batteriematerialien

- Welche Vorteile bietet ein Hochtemperatur-Atmosphären-Sinterofen für UO2? Präzise Brennstoffverdichtung

- Was sind die Hauptkomponenten eines Industrieofens? Erforschen Sie wesentliche Elemente für präzises Heizen

- Welche Rolle spielt eine atmosphärenkontrollierte Röhrenofen beim Sintern von Cu-Mo? Erzielung einer hochreinen Verdichtung

- Warum ist eine präzise Temperaturkontrolle in einem Sinterofen für NASICON-Elektrolyte entscheidend für die Sicherstellung der Materialreinheit?