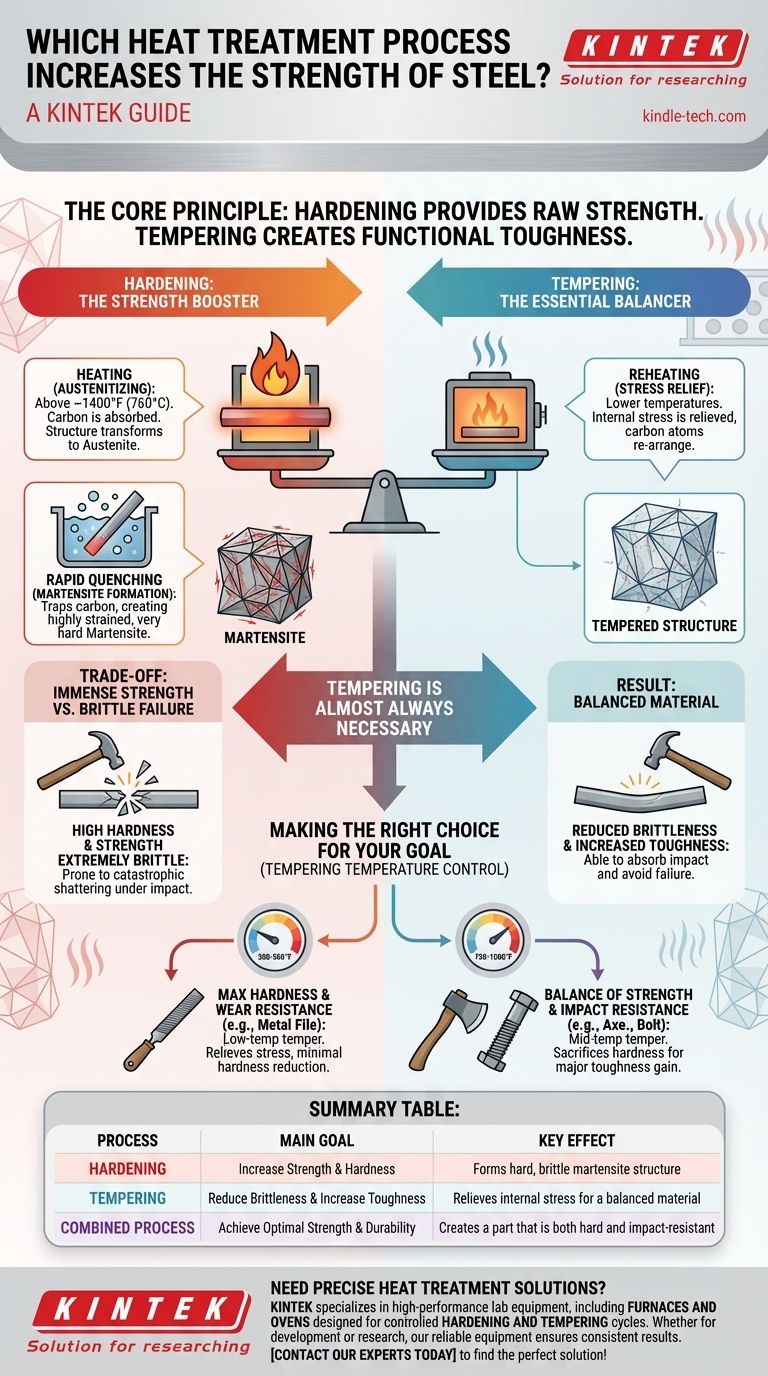

Die primäre Wärmebehandlung zur Erhöhung der Stahlfestigkeit ist das Härten. Dieser Prozess beinhaltet das Erhitzen des Metalls auf eine kritische Temperatur, um seine innere Kristallstruktur zu verändern, gefolgt von einem schnellen Abkühlprozess, bekannt als Abschrecken. Obwohl dies die Festigkeit und Härte erheblich steigert, macht es den Stahl auch extrem spröde und anfällig für Bruch bei Stoßeinwirkung.

Das zentrale Prinzip ist, dass wahre funktionale Festigkeit ein Gleichgewicht zwischen Härte und Zähigkeit ist. Das Härten liefert die anfängliche, rohe Festigkeit, aber ein zweiter Prozess, das Anlassen, ist fast immer notwendig, um die resultierende Sprödigkeit zu reduzieren und ein haltbares, brauchbares Endprodukt zu schaffen.

Die Mechanik des Härtens

Das Härten ist keine einzelne Aktion, sondern ein präziser, zweistufiger Prozess, der die innere Struktur des Stahls grundlegend verändert. Das Verständnis dieser Stufen ist entscheidend für die Kontrolle der finalen Materialeigenschaften.

Die Rolle der Temperatur

Zuerst wird der Stahl auf eine spezifische "Austenitisierungstemperatur" erhitzt, typischerweise über 760 °C (1400 °F). Bei dieser Temperatur wandelt sich die Kristallstruktur des Stahls in eine Phase namens Austenit um, die die einzigartige Fähigkeit besitzt, Kohlenstoffatome aus dem Stahl aufzunehmen.

Das kritische Abschrecken

Sobald der Stahl gleichmäßig erhitzt ist, wird er schnell abgekühlt – oder abgeschreckt – in einem Medium wie Wasser, Öl oder sogar Luft. Diese schnelle Abkühlung lässt der Kristallstruktur keine Zeit, in ihren weichen Zustand zurückzukehren.

Stattdessen werden die Kohlenstoffatome im Kristallgitter eingeschlossen, wodurch eine neue, stark verspannte und sehr harte Struktur namens Martensit entsteht.

Warum Martensit die Festigkeit erhöht

Die Martensitbildung ist die direkte Ursache für die erhöhte Festigkeit und Härte. Seine verzerrte und verspannte innere Struktur ist extrem widerstandsfähig gegen Verformung, was wir als Festigkeit messen.

Die Kompromisse verstehen: Festigkeit vs. Sprödigkeit

Die immense Festigkeit, die durch das Härten gewonnen wird, ist kein Geschenk. Sie geht mit einem erheblichen und oft gefährlichen Kompromiss einher, der bewältigt werden muss.

Die unvermeidliche Konsequenz

Die martensitische Struktur, die Stahl so stark macht, macht ihn auch unglaublich spröde. Die innere Spannung, die dem Biegen und Kratzen widersteht, verhindert auch, dass das Material Stöße absorbiert.

Sprödigkeit in der Praxis

Ein vollständig gehärtetes, unvergütetes Stück Stahl verhält sich ähnlich wie Glas. Es kann immensem Druck standhalten, aber ein scharfer Schlag führt dazu, dass es katastrophal bricht und zerspringt, anstatt sich zu biegen oder zu verformen.

Warum Sprödigkeit ein kritisches Versagen ist

Für fast alle Anwendungen – von Werkzeugen und Zahnrädern bis hin zu Strukturkomponenten – ist Sprödigkeit ein kritischer Fehlerpunkt. Ein sprödes Teil kann ohne Vorwarnung brechen, was zu Geräteschäden oder unsicheren Bedingungen führen kann. Deshalb ist das Härten allein selten der letzte Schritt.

Anlassen: Der essentielle zweite Schritt

Um den gehärteten Stahl nutzbar zu machen, muss seine Sprödigkeit reduziert werden. Dies wird durch das Anlassen erreicht, eine sekundäre Wärmebehandlung, die die endgültigen Eigenschaften des Materials feinabstimmt.

Zähigkeit zurückgewinnen

Das Anlassen beinhaltet das erneute Erhitzen des gehärteten Stahls auf eine viel niedrigere Temperatur, weit unter dem kritischen Austenitisierungspunkt. Das Teil wird für eine bestimmte Zeit bei dieser Temperatur gehalten, um innere Veränderungen zu ermöglichen.

Wie das Anlassen funktioniert

Dieses erneute Erhitzen gibt den eingeschlossenen Kohlenstoffatomen gerade genug Energie, um sich leicht zu bewegen und einen Teil der extremen inneren Spannung im Martensit abzubauen. Dieser Prozess reduziert die Härte und Festigkeit geringfügig, führt aber zu einer dramatischen Erhöhung der Zähigkeit – der Fähigkeit des Materials, Stöße zu absorbieren.

Das endgültige, ausgewogene Material

Das Endergebnis ist ein Material, das einen erheblichen Teil der durch das Abschrecken gewonnenen Härte behält, aber auch duktil und zäh genug ist, um den Stößen und Belastungen seiner vorgesehenen Anwendung standzuhalten.

Die richtige Wahl für Ihr Ziel treffen

Das Gleichgewicht zwischen Härte und Zähigkeit wird durch die Anlasstemperatur gesteuert. Wenn Sie diese Beziehung verstehen, können Sie die Eigenschaften des Stahls an einen bestimmten Bedarf anpassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt (z. B. eine Metallfeile): Verwenden Sie Härten, gefolgt von einem Niedertemperaturanlassen, um innere Spannungen abzubauen, ohne die Härte wesentlich zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht aus hoher Festigkeit und Schlagfestigkeit liegt (z. B. eine Axt oder eine Strukturschraube): Verwenden Sie Härten, gefolgt von einem Mitteltemperaturanlassen, um etwas Härte für einen großen Gewinn an Zähigkeit zu opfern.

Durch die Beherrschung des Zusammenspiels von Härten und Anlassen erhalten Sie präzise Kontrolle über die endgültigen mechanischen Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Schlüsseleffekt |

|---|---|---|

| Härten | Erhöhung von Festigkeit & Härte | Bildet harte, spröde Martensitstruktur |

| Anlassen | Reduzierung der Sprödigkeit & Erhöhung der Zähigkeit | Baut innere Spannungen für ein ausgewogenes Material ab |

| Kombinierter Prozess | Optimale Festigkeit & Haltbarkeit erreichen | Erzeugt ein Teil, das sowohl hart als auch schlagfest ist |

Benötigen Sie präzise Wärmebehandlungslösungen für Ihr Labor oder Ihren Fertigungsprozess? KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Öfen und Herde, die für kontrollierte Härte- und Anlasszyklen entwickelt wurden. Egal, ob Sie Werkzeuge, Komponenten entwickeln oder Materialforschung betreiben, unsere zuverlässige Ausrüstung gewährleistet konsistente Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um die perfekte Wärmebehandlungslösung für Ihre spezifischen Stahlanforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen