Um die höchstmögliche Härte in Stahl zu erreichen, ist der effektivste Prozess das Abschrecken. Dies beinhaltet das Erhitzen des Stahls auf eine sehr hohe Temperatur (typischerweise über 900 °C) und das anschließende extrem schnelle Abkühlen. Dieses schnelle Abkühlen, oder Abschrecken, fixiert die innere Struktur des Stahls in einem sehr harten, spröden Zustand.

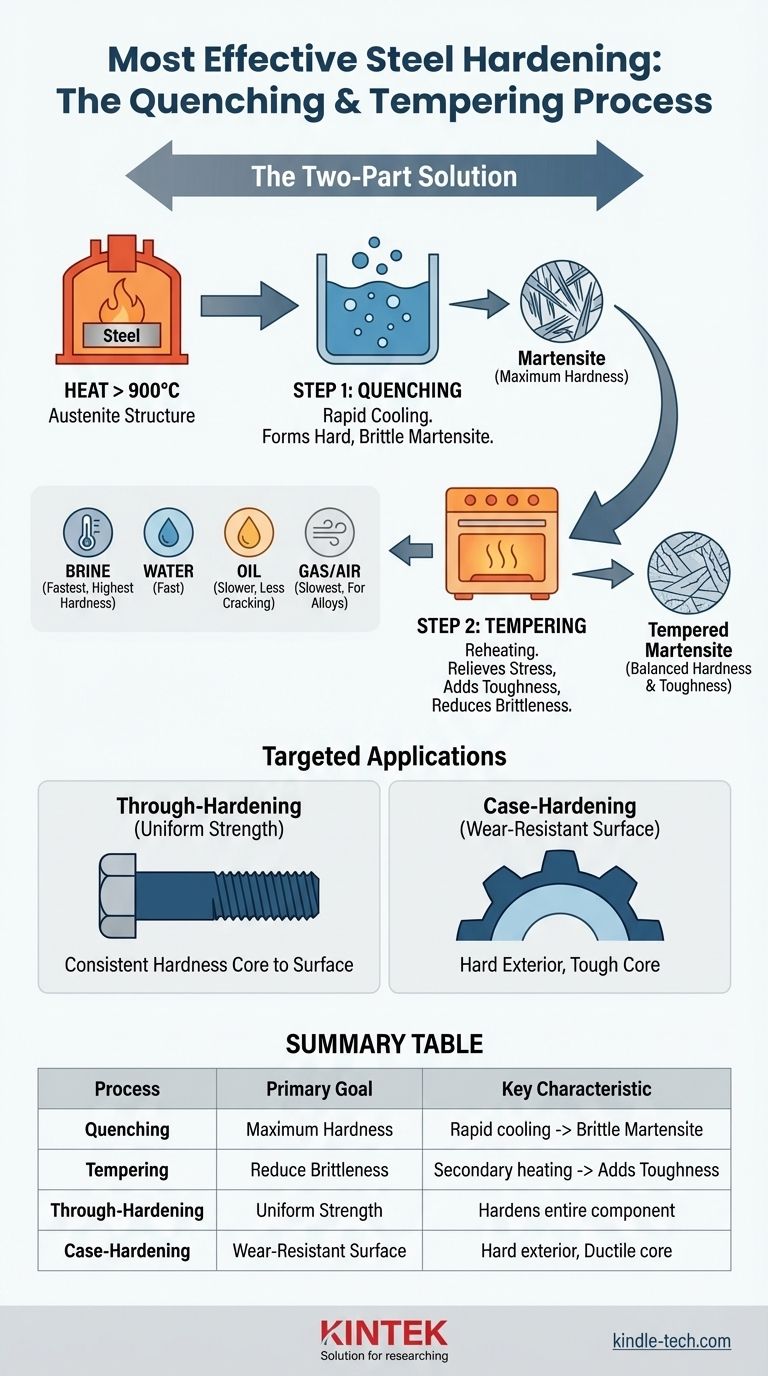

Die effektivste Methode zur Härtung von Stahl ist kein Einzelschritt, sondern ein zweiteiliger Prozess: Abschrecken für maximale Härte, gefolgt von Anlassen, um die Sprödigkeit zu reduzieren und die notwendige Zähigkeit hinzuzufügen. Der richtige Ansatz hängt vollständig davon ab, ob das gesamte Teil hart sein muss oder nur die Oberfläche.

Das Grundprinzip: Wie Härten funktioniert

Um das Härten zu verstehen, muss man es als einen Prozess der kontrollierten Umwandlung sehen. Wir verändern grundlegend die innere kristalline Struktur des Stahls, um gewünschte mechanische Eigenschaften zu erzielen.

Die kritische Erhitzungsphase

Der Weg zur Härte beginnt mit Hitze. Der Stahl wird über seine "obere kritische Temperatur" erhitzt, einen Punkt, an dem sich seine innere Kristallstruktur in eine Form namens Austenit umwandelt, die Kohlenstoff lösen kann.

Ohne das Erreichen dieser Temperatur ist eine vollständige und gleichmäßige Härtung unmöglich.

Die Abschreckumwandlung

Sobald der Stahl vollständig austenitisch ist, wird er schnell abgekühlt oder "abgeschreckt". Dieser plötzliche Temperaturabfall gibt der Kristallstruktur keine Zeit, in ihren weicheren, normalen Zustand zurückzukehren.

Stattdessen zwingt er den Kohlenstoff in eine stark verspannte, nadelartige Struktur namens Martensit. Die Bildung von Martensit ist direkt verantwortlich für die dramatische Zunahme der Härte und Festigkeit des Stahls.

Die Rolle der Abschreckmedien

Die Abkühlgeschwindigkeit ist die kritischste Variable in diesem Prozess und wird durch das Abschreckmedium gesteuert.

- Sole (Salzwasser) bietet die schnellste Abkühlrate, was zur höchsten potenziellen Härte, aber auch zum größten Risiko von Verzug oder Rissbildung führt.

- Wasser ist etwas weniger aggressiv als Sole, sorgt aber dennoch für eine sehr schnelle Abschreckung für hohe Härte.

- Öl kühlt viel langsamer ab, reduziert das Rissrisiko und eignet sich für komplexere Formen oder bestimmte legierte Stähle.

- Gas oder Luft bieten die langsamste Abschreckung und werden typischerweise für bestimmte hochlegierte Werkzeugstähle verwendet, die auch mit geringerem Thermoschock effektiv härten.

Durchhärten vs. Oberflächenhärten

Während das Abschrecken der Kernmechanismus ist, kann seine Anwendung je nach Zweck des Bauteils auf zwei unterschiedliche Weisen erfolgen.

Durchhärten: Gleichmäßige Festigkeit

Das Durchhärten, oft auch als "neutrales Härten" bezeichnet, wendet den Abschreck- und Anlassprozess auf das gesamte Bauteil an.

Ziel ist es, ein gleichmäßiges Maß an Härte und Festigkeit von der Oberfläche bis zum Kern zu erreichen. Dies ist unerlässlich für Teile, die über ihr gesamtes Volumen hohen Belastungen ausgesetzt sind, wie z. B. Konstruktionsschrauben oder Federn.

Oberflächenhärten: Eine verschleißfeste Oberfläche

Das Oberflächenhärten, zu dem Prozesse wie das Aufkohlen gehören, ist grundlegend anders. Es härtet nur die äußere Oberfläche oder "Randschicht" des Stahls.

Dies erzeugt ein Teil mit zwei deutlichen Vorteilen: einer sehr harten, verschleißfesten Außenseite und einem weicheren, duktileren und zäheren Kern. Dies ist ideal für Bauteile wie Zahnräder, die Oberflächenverschleiß widerstehen und gleichzeitig Stöße ohne Bruch absorbieren müssen.

Die kritischen Kompromisse verstehen

Das Erreichen von Härte ist nie ohne Folgen. Die effektivsten Ingenieure und Techniker verstehen die inhärenten Kompromisse, die bei der Wärmebehandlung eine Rolle spielen.

Härte vs. Sprödigkeit

Die durch Abschrecken erzeugte martensitische Struktur ist extrem hart, aber auch sehr spröde, ähnlich wie Glas. Ein vollständig abgeschrecktes, unangelassenes Stahlteil ist oft zu zerbrechlich für jede praktische Anwendung und kann bei einem scharfen Aufprall zerbrechen.

Die Notwendigkeit des Anlassens

Deshalb wird das Abschrecken fast immer vom Anlassen gefolgt. Anlassen ist ein sekundärer Erhitzungsprozess, der bei einer viel niedrigeren Temperatur durchgeführt wird und die inneren Spannungen im Martensit abbaut.

Dieser Prozess reduziert einen Teil der Härte, aber entscheidend ist, dass er die extreme Sprödigkeit beseitigt und Zähigkeit hinzufügt – die Fähigkeit, sich zu verformen oder Energie zu absorbieren, ohne zu brechen. Durch sorgfältige Kontrolle der Anlasstemperatur kann ein präzises Gleichgewicht zwischen Härte und Zähigkeit erreicht werden.

Das Risiko von Verzug

Das schnelle Abkühlen eines Teils von über 900 °C ist ein heftiger thermischer Prozess. Dieser Schock kann dazu führen, dass sich das Bauteil verzieht, verformt oder im schlimmsten Fall Risse bekommt. Die Wahl des Abschreckmediums und die Geometrie des Teils sind entscheidende Faktoren bei der Bewältigung dieses Risikos.

Die richtige Wahl für Ihre Anwendung treffen

Der "effektivste" Prozess ist derjenige, der am besten zu den endgültigen Anforderungen des Bauteils passt.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte im gesamten Bauteil liegt: Ein Durchhärteprozess des Abschreckens, gefolgt von einem sorgfältig kontrollierten Anlassen, ist der richtige Ansatz.

- Wenn Ihr Hauptaugenmerk auf einer verschleißfesten Oberfläche mit einem stoßdämpfenden, zäheren Kern liegt: Ein Oberflächenhärteprozess ist die überlegene und effektivere Wahl.

Letztendlich geht es bei der Auswahl einer Wärmebehandlung darum, das optimale Eigenschaftsgleichgewicht zu erreichen und ein einfaches Stück Stahl in ein leistungsstarkes Bauteil zu verwandeln.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Hauptmerkmal |

|---|---|---|

| Abschrecken | Maximale Härte | Schnelles Abkühlen erzeugt hartes, sprödes Martensit. |

| Anlassen | Sprödigkeit reduzieren | Sekundäres Erhitzen erhöht die Zähigkeit und baut Spannungen ab. |

| Durchhärten | Gleichmäßige Festigkeit | Härtet das gesamte Bauteil für hochbelastete Anwendungen. |

| Oberflächenhärten | Verschleißfeste Oberfläche | Harte Außenschicht mit zähem, duktilem Kern (z. B. für Zahnräder). |

Bereit, Ihre Stahlkomponenten präzise zu härten?

Die Wahl der richtigen Wärmebehandlung ist entscheidend für Leistung und Langlebigkeit. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Materialprüfung und -analyse und hilft Ihnen, Prozesse wie Abschrecken und Anlassen zu perfektionieren. Unsere Lösungen stellen sicher, dass Sie das perfekte Gleichgewicht zwischen Härte und Zähigkeit für Ihre spezifische Anwendung erreichen.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um zu besprechen, wie wir die Materialwissenschaftsbedürfnisse Ihres Labors unterstützen und Ihnen helfen können, Komponenten für überragende Leistung zu entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung

- Was sind die Vorteile der Vakuumhärtung? Erzielen Sie überragende Präzision und Sauberkeit für kritische Komponenten

- Was ist das Vakuumwärmebehandlungsverfahren? Erzielen Sie überlegene Kontrolle, Sauberkeit und Qualität

- Wofür werden Vakuumöfen verwendet? Erzielen Sie unübertroffene Materialreinheit und Leistung