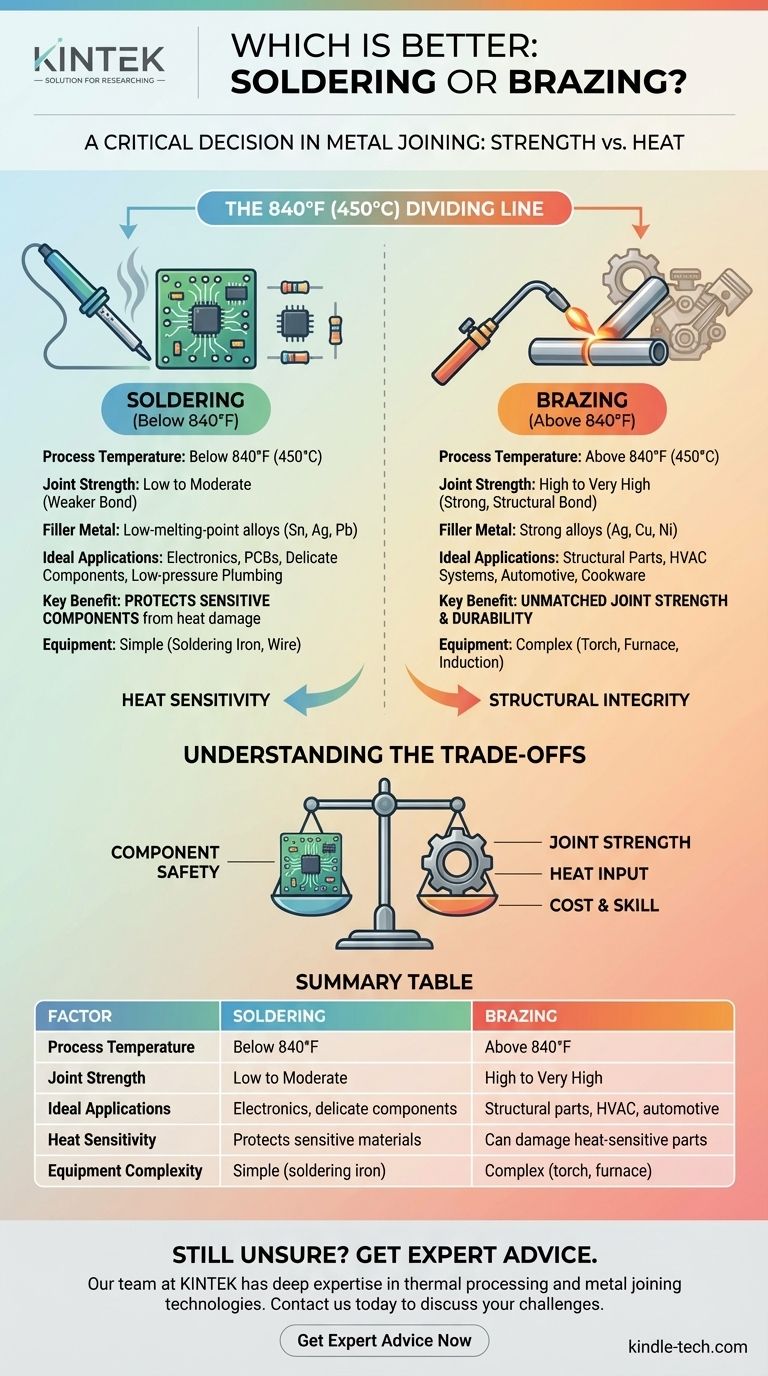

Die Wahl zwischen Löten und Hartlöten ist eine entscheidende Entscheidung bei der Metallverbindung, aber es ist keine Frage, dass das eine universell „besser“ ist. Die richtige Wahl wird ausschließlich durch die Anforderungen der Anwendung an die Festigkeit und ihre Hitzetoleranz bestimmt. Beim Hartlöten werden hohe Temperaturen (über 450 °C / 840 °F) verwendet, um außergewöhnlich starke, strukturelle Verbindungen herzustellen, während beim Löten niedrige Temperaturen verwendet werden, um Komponenten zu verbinden, ohne hitzeempfindliche Materialien wie Elektronik zu beschädigen.

Der Kernunterschied ist ein Kompromiss zwischen Festigkeit und Hitze. Hartlöten bietet überlegene mechanische Festigkeit auf Kosten eines hohen Wärmeeintrags und ist daher ideal für strukturelle Verbindungen. Löten erzeugt eine schwächere Verbindung, verwendet aber wenig Hitze, was es für empfindliche Anwendungen unerlässlich macht.

Der grundlegende Unterschied: Temperatur und Zusatzwerkstoff

Die offizielle Trennlinie zwischen diesen beiden Prozessen ist die Temperatur. Diese einzelne Variable bestimmt die Art des verwendeten Zusatzwerkstoffs, die resultierende Festigkeit der Verbindung und die Anwendungen, für die jeder Prozess geeignet ist.

Die 450 °C (840 °F) Trennlinie

Per Definition ist Löten ein Fügeverfahren, das bei Temperaturen unter 450 °C (840 °F) stattfindet.

Hartlöten hingegen findet bei Temperaturen über 450 °C (840 °F) statt. Bei beiden Methoden wird ein Zusatzwerkstoff geschmolzen und durch Kapillarwirkung in eine eng anliegende Verbindung gezogen, wodurch die Grundmetalle verbunden werden, ohne sie zu schmelzen.

Zusatzwerkstoffe und Verbindungsfestigkeit

Die höheren Temperaturen beim Hartlöten ermöglichen die Verwendung starker Zusatzlegierungen, die oft Silber, Kupfer oder Nickel enthalten. Diese Legierungen erzeugen eine metallurgische Bindung, die außergewöhnlich robust und langlebig ist.

Löten basiert auf niedrigschmelzenden Legierungen, wie denen aus Zinn, Silber oder Blei. Diese erzeugen eine zuverlässige elektrische und mechanische Verbindung, sind aber viel weicher und schwächer als Hartlötverbindungen.

Wann man Hartlöten wählen sollte: Das Argument für Festigkeit

Hartlöten ist die Standardwahl, wenn die mechanische Integrität der Verbindung das Hauptanliegen ist. Seine Anwendungen konzentrieren sich auf strukturelle Leistung und Haltbarkeit unter Belastung.

Unübertroffene Verbindungsfestigkeit

Eine fachgerecht ausgeführte Hartlötverbindung ist außergewöhnlich stark. In vielen Fällen ist die Verbindung so stark wie oder sogar stärker als die verbundenen Grundmetalle. Dies macht sie geeignet für Teile, die Vibrationen, Stößen oder Druck ausgesetzt sind.

Hochtemperatur- und Struktur-Anwendungen

Hartlöten wird in anspruchsvollen Industrien weit verbreitet eingesetzt. Es ist unerlässlich für das Verbinden von Rohren in HLK-Systemen, die Montage von Komponenten in Automobilmotoren und die Herstellung von langlebigen Kochgeschirren.

Vielseitigkeit und Sauberkeit

Hartlöten kann eine Vielzahl von ungleichen Metallen verbinden, wie Kupfer mit Stahl. Fortschrittliche Techniken wie Vakuumhartlöten verhindern Oxidation und führen zu einer sauberen, starken und hochkonsistenten Verbindung, die ideal für komplexe Geometrien ist.

Wann man Löten wählen sollte: Das Argument für Empfindlichkeit

Löten dominiert in Anwendungen, bei denen die zu verbindenden Komponenten hohen Temperaturen nicht standhalten können. Sein Hauptvorteil ist seine schonende Natur.

Schutz empfindlicher Komponenten

Der definierende Anwendungsfall für das Löten ist die Elektronik. Die geringe Hitze eines Lötkolbens reicht gerade aus, um das Lot zu schmelzen, ohne die empfindlichen Transistoren, Widerstände und Mikrochips auf einer Leiterplatte (PCB) zu zerstören.

Einfachheit und Zugänglichkeit

Für viele Aufgaben ist das Löten zugänglicher. Ein einfacher Lötkolben ist kostengünstig und relativ einfach für einfache Drahtverbindungen oder Hobbyprojekte zu verwenden. Hartlöten hingegen erfordert typischerweise einen Brenner oder Ofen und ein höheres Maß an Geschicklichkeit, um die Hitze zu kontrollieren.

Die Kompromisse verstehen

Die Wahl des falschen Prozesses kann zu einem sofortigen Versagen führen. Eine Lötverbindung würde in einer hochbelasteten strukturellen Anwendung versagen, während Hartlöten eine elektronische Schaltung sofort zerstören würde.

Festigkeit vs. Komponentensicherheit

Dies ist der zentrale Kompromiss. Hartlöten bietet eine starke, dauerhafte Verbindung, erzeugt aber genügend Hitze, um dünne Metalle zu verziehen und Elektronik oder Kunststoffe zu zerstören. Löten schützt diese Komponenten, bietet aber eine viel schwächere mechanische Verbindung.

Kosten und Ausrüstung

Hartlötgeräte, wie Hochtemperaturbrenner und spezielle Öfen, sind komplexer und teurer. Auch die Zusatzwerkstoffe, insbesondere solche mit hohem Silbergehalt, sind teurer als Standardlot.

Thermische Belastung und Geschicklichkeit

Die intensive Hitze des Hartlötens kann Spannungen in die Werkstücke einführen, was bei unsachgemäßer Anwendung zu Verformungen führen kann. Es erfordert erhebliches Geschick, das Bauteil gleichmäßig auf die Zieltemperatur zu erhitzen, ohne die Grundmetalle zu überhitzen und zu beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihren Prozess, indem Sie die kritischste Anforderung Ihres Projekts definieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Haltbarkeit liegt: Hartlöten ist die richtige Wahl, da die Verbindung für strukturelle Anwendungen und Anwendungen mit hoher Belastung geeignet ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden hitzeempfindlicher elektronischer Komponenten liegt: Löten ist aufgrund seines Niedertemperaturprozesses die einzig sichere und effektive Option.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer leckagefreien Abdichtung in einer Niederdruck-Installation liegt: Löten ist eine kostengünstige und vollkommen ausreichende Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle für ein Strukturteil liegt: Hartlöten bietet für diese Aufgabe überlegene Festigkeit und Materialvielseitigkeit.

Indem Sie dieses grundlegende Verhältnis zwischen Temperatur, Festigkeit und Anwendung verstehen, können Sie zuversichtlich den richtigen Fügeprozess für Ihr Projekt auswählen.

Zusammenfassungstabelle:

| Faktor | Löten | Hartlöten |

|---|---|---|

| Prozesstemperatur | Unter 450 °C (840 °F) | Über 450 °C (840 °F) |

| Verbindungsfestigkeit | Niedrig bis mittel | Hoch bis sehr hoch |

| Ideale Anwendungen | Elektronik, empfindliche Komponenten | Strukturteile, HLK, Automobil |

| Hitzeempfindlichkeit | Schützt empfindliche Materialien | Kann hitzeempfindliche Teile beschädigen |

| Ausrüstungskomplexität | Einfach (Lötkolben) | Komplex (Brenner, Ofen) |

Immer noch unsicher, welcher Prozess für Ihre Anwendung der richtige ist?

Unser Team bei KINTEK verfügt über umfassende Erfahrung in thermischen Prozessen und Metallverbindungstechnologien. Egal, ob Sie mit empfindlicher Elektronik arbeiten, die präzises Löten erfordert, oder mit Strukturkomponenten, die die Festigkeit des Hartlötens benötigen – wir helfen Ihnen bei der Auswahl der richtigen Ausrüstung und Verbrauchsmaterialien für Ihr Labor oder Ihre Produktionsanforderungen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Herausforderungen bei der Metallverbindung zu besprechen und herauszufinden, wie KINTEK-Lösungen den Erfolg Ihres Projekts steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Sonderform-Keramikplatten aus Aluminiumoxid-Zirkonoxid nach Maß für die Verarbeitung von fortschrittlicher Fein-Keramik

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Thermisch verdampfter Wolframdraht für Hochtemperaturanwendungen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung