Im Grunde basiert ein Sinterofen auf vier wesentlichen Systemen. Dies sind der Ofenkörper oder die Kammer, die das Material aufnimmt, ein Heizsystem zur Bereitstellung der notwendigen thermischen Energie, ein Steuerungssystem zur Verwaltung der Prozessparameter und ein Atmosphärenmanagementsystem (oft ein Vakuum), um die ideale chemische Umgebung zu schaffen.

Ein Sinterofen ist nicht bloß ein Hochtemperaturofen; er ist ein Präzisionsinstrument, das darauf ausgelegt ist, eine streng kontrollierte Umgebung zu schaffen. Seine wesentlichen Komponenten arbeiten zusammen, um Wärme, Druck und Atmosphäre zu steuern und pulverförmige Materialien zu einer festen Masse zu verschmelzen, ohne sie zu schmelzen.

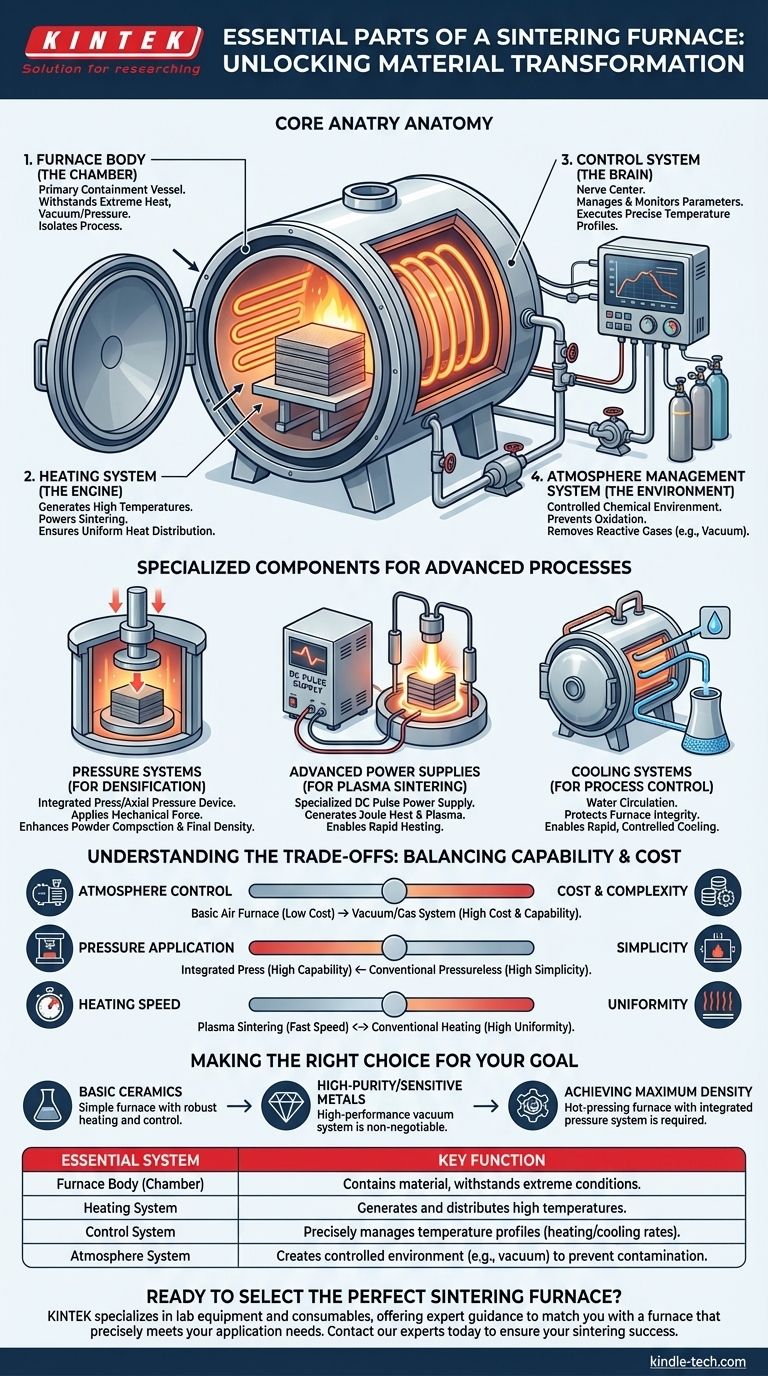

Die Kernanatomie eines Sinterofens

Jeder Sinterofen, unabhängig von seinem spezifischen Typ, basiert auf einem Satz grundlegender Komponenten. Jedes Teil erfüllt eine eigenständige und entscheidende Funktion, um einen erfolgreichen Sinterzyklus zu erreichen.

Der Ofenkörper (Die Kammer)

Der Ofenkörper ist das primäre Aufnahmegefäß. Er ist so konstruiert, dass er extremen Bedingungen standhält, einschließlich hoher Temperaturen und in vielen Fällen hohem Vakuum oder Überdruck. Diese Kammer isoliert den Sinterprozess von der Außenumgebung.

Das Heizsystem (Der Motor)

Dies ist die Komponente, die für die Erzeugung der für das Sintern erforderlichen hohen Temperaturen verantwortlich ist. Es besteht typischerweise aus leistungsstarken Heizelementen, die elektrische Energie in thermische Energie umwandeln. Die Konstruktion des Systems ist entscheidend für eine gleichmäßige Wärmeverteilung im gesamten bearbeiteten Material.

Das Steuerungssystem (Das Gehirn)

Das Steuerungssystem ist das Nervenzentrum des Ofens. Es verwaltet und überwacht alle kritischen Parameter, insbesondere die Heiz- und Abkühlraten. Dieses System führt vorprogrammierte Temperaturprofile mit hoher Präzision aus und stellt sicher, dass das Material korrekt und wiederholbar verarbeitet wird.

Das Atmosphärenmanagementsystem (Die Umgebung)

Das Sintern erfordert oft eine spezifische Atmosphäre, um unerwünschte chemische Reaktionen wie Oxidation zu verhindern. Dieses System kann von einem einfachen Gaseinlass bis hin zu einem komplexen Vakuumsystem aus mehreren Pumpen reichen. Sein Zweck ist es, reaktive Gase wie Sauerstoff zu entfernen und eine kontrollierte Umgebung zu schaffen, was für die Verarbeitung empfindlicher Metalle und fortschrittlicher Keramiken entscheidend ist.

Spezialisierte Komponenten für fortschrittliche Prozesse

Obwohl die oben genannten vier Systeme universell sind, verfügen fortschrittliche Sinteröfen über spezialisierte Komponenten, um anspruchsvollere Materialien und Anwendungen zu bewältigen.

Drucksysteme zur Verdichtung

Heißpressöfen verfügen über ein integriertes Presssystem oder eine axiale Druckvorrichtung. Diese Komponente übt während des Heizzyklus mechanische Kraft auf das Material aus, was die Verdichtung des Pulvers und die Erzielung einer höheren Enddichte erheblich unterstützt.

Fortschrittliche Stromversorgungen für das Plasmasintern

Öfen für das Discharge Plasma Sintering (SPS/FAST) verwenden eine spezielle DC-Pulsstromversorgung. Dies ist die wichtigste Komponente in einem solchen System, da sie Joulesche Wärme erzeugt und Plasma innerhalb des Materials erzeugt, was extrem schnelle Heizraten und einzigartige Materialeigenschaften ermöglicht.

Kühlsysteme zur Prozesskontrolle

Fast alle Hochleistungsöfen verwenden ein Wasserkühlsystem. Dieses System zirkuliert Wasser durch den Ofenmantel und andere Schlüsselkomponenten. Sein Zweck ist zweifach: den strukturellen Integrität des Ofens vor extremer Hitze zu schützen und das schnelle, kontrollierte Abkühlen des gesinterten Teils zu ermöglichen.

Verständnis der Kompromisse

Die spezifische Konfiguration eines Sinterofens beinhaltet ein Abwägen von Leistungsfähigkeit, Komplexität und Kosten. Das Verständnis dieser Kompromisse ist der Schlüssel zur Auswahl der richtigen Ausrüstung.

Atmosphärenkontrolle vs. Kosten

Ein einfacher Ofen, der in Umgebungsluft arbeitet, ist am kostengünstigsten, eignet sich aber nur für Materialien, die nicht oxidationsempfindlich sind. Das Hinzufügen eines Vakuums oder eines kontrollierten Gassystems erhöht die Leistungsfähigkeit des Ofens erheblich, aber auch seine Kosten und Komplexität.

Druckanwendung vs. Einfachheit

Die Integration eines Presssystems ermöglicht die Verdichtung von Materialien, die ansonsten sehr schwer zu sintern wären. Dies führt jedoch zu einer erheblichen mechanischen Komplexität und höheren Kosten im Vergleich zu einem herkömmlichen, drucklosen Sinterofen.

Heizgeschwindigkeit vs. Gleichmäßigkeit

Spezialisierte Systeme wie das Plasmasintern bieten unglaublich schnelle Zykluszeiten. Der Kompromiss kann eine größere Herausforderung bei der Aufrechterhaltung einer perfekten Temperaturhomogenität über größere oder komplex geformte Teile im Vergleich zu langsameren, konventionellen Heizmethoden sein.

Die richtige Wahl für Ihr Ziel treffen

Ihr Material und die Anforderungen an das Endprodukt bestimmen, welche Ofenkomponenten für Ihre Anwendung wirklich unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf Basiskeramiken liegt: Ein einfacher Ofen mit robusten Heiz- und Steuerungssystemen kann ausreichen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Metallen oder sauerstoffempfindlichen Materialien liegt: Ein Ofen mit einem Hochleistungs-Vakuumsystem ist unerlässlich, um Kontamination und Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte in fortschrittlichen Materialien liegt: Ein Heißpresssinterofen mit integriertem Drucksystem ist das erforderliche Werkzeug.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kernkomponenten die Auswahl oder den Betrieb eines Ofens, der genau den Anforderungen Ihres Materials und dem gewünschten Ergebnis entspricht.

Zusammenfassungstabelle:

| Wesentliches System | Hauptfunktion |

|---|---|

| Ofenkörper (Kammer) | Enthält das Material und hält extremen Prozessbedingungen stand. |

| Heizsystem | Erzeugt und verteilt die für das Sintern erforderlichen hohen Temperaturen. |

| Steuerungssystem | Verwaltet präzise Temperaturprofile (Heiz-/Kühlraten) für Wiederholbarkeit. |

| Atmosphärensystem | Schafft eine kontrollierte Umgebung (z. B. Vakuum), um Kontamination zu verhindern. |

Bereit, den perfekten Sinterofen für Ihre Materialien auszuwählen?

Die richtige Kombination von Komponenten ist entscheidend für die Erzielung der gewünschten Materialdichte, Reinheit und Eigenschaften. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung, um Sie mit einem Sinterofen zusammenzubringen, der genau Ihren Anwendungsanforderungen entspricht, sei es bei Basiskeramiken oder fortschrittlichen sauerstoffempfindlichen Metallen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und Ihren Sintererfolg sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken