Der grundlegende Grund, warum Schiebeplatten eine größere feuerfeste Herausforderung darstellen, liegt in ihrer dynamischen Rolle im Ofen. Im Gegensatz zur statischen Ofenauskleidung, die einer relativ stabilen Hochtemperaturumgebung standhält, sind die Platten ein Fördersystem, das einer brutalen und gleichzeitigen Kombination aus Temperaturschock, mechanischem Verschleiß und chemischem Angriff ausgesetzt ist.

Das Kernproblem ist Bewegung im Gegensatz zu Stabilität. Eine Ofenauskleidung ist so konzipiert, dass sie einer konstanten, hohen Wärmelast standhält. Eine Schiebeplatte muss jedoch einen sich wiederholenden Zyklus extremer Temperaturänderungen, physikalischer Abrieb und Stöße überstehen, was sie zur anfälligsten Komponente im System macht.

Die sich verstärkenden Belastungen für Schiebeplatten

Die Aufgabe einer Schiebeplatte zwingt sie, einem Angriff von mehreren Seiten standzuhalten, vor dem die Ofenauskleidung vollständig geschützt ist. Diese Kombination von Belastungen führt zu einem vorzeitigen Ausfall.

Die Brutalität des Temperaturschocks

Temperaturschock ist die Belastung, die durch eine schnelle Temperaturänderung in einem Material hervorgerufen wird. Schiebeplatten erleben dies in seiner extremsten Form.

Sie werden auf die maximale Temperatur des Ofens erhitzt und dann schnell in eine viel kühlere Abschreckzone bewegt. Dies führt dazu, dass sich die Oberfläche des Materials heftig zusammenzieht, während sein Kern heiß und ausgedehnt bleibt, wodurch immense innere Spannungen entstehen, die zu Rissen und Abplatzungen führen.

Konstanter mechanischer Verschleiß und Stöße

Als Kern des Fördersystems sind Schiebeplatten ständig in Bewegung. Sie sind erheblichen mechanischen Belastungen ausgesetzt.

Dazu gehören abrasiver Verschleiß durch das Gleiten des Produkts über ihre Oberfläche, Reibung durch den Transportmechanismus und Stoßbelastungen beim Einbringen neuer Teile. Die stationäre Ofenauskleidung erfährt keine dieser Kräfte.

Die Rolle des chemischen Angriffs

Sowohl die Auskleidung als auch die Platten sind der Ofenatmosphäre und möglichen chemischen Reaktionen des Produkts ausgesetzt. Die Schäden an den Platten werden jedoch beschleunigt.

Die Risse und Oberflächenschäden, die durch Temperaturschock und mechanischen Abrieb verursacht werden, schaffen eine größere Oberfläche. Dies gibt korrosiven Gasen einen direkten Weg tief in das Material und beschleunigt die chemische Zersetzung von innen nach außen erheblich.

Der stationäre Vorteil: Warum Ofenauskleidungen bestehen

Die Ofenauskleidung steht vor einer viel einfacheren Reihe von Herausforderungen, was eine Optimierung für eine viel längere Lebensdauer ermöglicht. Ihre statische Natur ist ihre größte Stärke.

Ein Zustand des thermischen Gleichgewichts

Sobald der Ofen seine Betriebstemperatur erreicht hat, erreicht die Auskleidung ein stabiles thermisches Gleichgewicht. Sie ist extrem heiß, aber die Temperatur ist konstant.

Diese fehlende schnelle Temperaturzyklisierung bedeutet, dass sie nicht die zerstörerischen inneren Spannungen eines Temperaturschocks erfährt.

Keine mechanischen Kräfte

Die Auskleidung ist eine statische Wand. Ihre primäre mechanische Last ist ihr Eigengewicht. Sie ist nicht den Reibungs-, Abrieb- und Stoßbelastungen ausgesetzt, denen die Schiebeplatten ständig standhalten müssen.

Ein einfacheres Konstruktionsproblem

Da die Auskleidung nur hohen Temperaturen und möglichen chemischen Reaktionen standhalten muss, können Materialien mit einer engen Fokussierung ausgewählt werden. Die Hauptziele sind in der Regel maximale Temperaturbeständigkeit und ein hoher Isolationswert.

Das Material für eine Schiebeplatte muss im Gegensatz dazu ein schwieriger Kompromiss zwischen Temperaturschockbeständigkeit, Hochtemperatur-Mechanikfestigkeit und Abriebfestigkeit sein. Die Optimierung für eine dieser Eigenschaften bedeutet oft, die Leistung in einer anderen zu opfern.

Wichtige Überlegungen zur Materialauswahl und Wartung

Das Verständnis dieser unterschiedlichen Ausfallmodi ist entscheidend für die Verbesserung der Zuverlässigkeit des gesamten Ofensystems. Ihr Fokus muss für jede Komponente unterschiedlich sein.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer von Schiebeplatten liegt: Priorisieren Sie Materialien mit außergewöhnlicher Temperaturschockbeständigkeit und einem hohen Heißbiegemodul (Festigkeit bei Temperatur).

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer der Ofenauskleidung liegt: Wählen Sie Materialien mit der höchstmöglichen Betriebstemperaturbeständigkeit und der besten chemischen Kompatibilität mit Ihrer Prozessatmosphäre.

- Wenn Ihr Hauptaugenmerk auf der Gesamtzuverlässigkeit des Systems liegt: Implementieren Sie einen strengen Inspektionsplan, der sich auf die Schiebeplatten konzentriert, da diese mit ziemlicher Sicherheit die ersten Komponenten sein werden, die Verschleißerscheinungen zeigen, und der führende Indikator für zukünftige Ausfallzeiten sind.

Letztendlich ist die Erkenntnis, dass Schiebeplatten einen dreifachen Kampf gegen Hitze, Kraft und Chemie führen, der Schlüssel zur Entwicklung eines robusteren und zuverlässigeren Hochtemperaturprozesses.

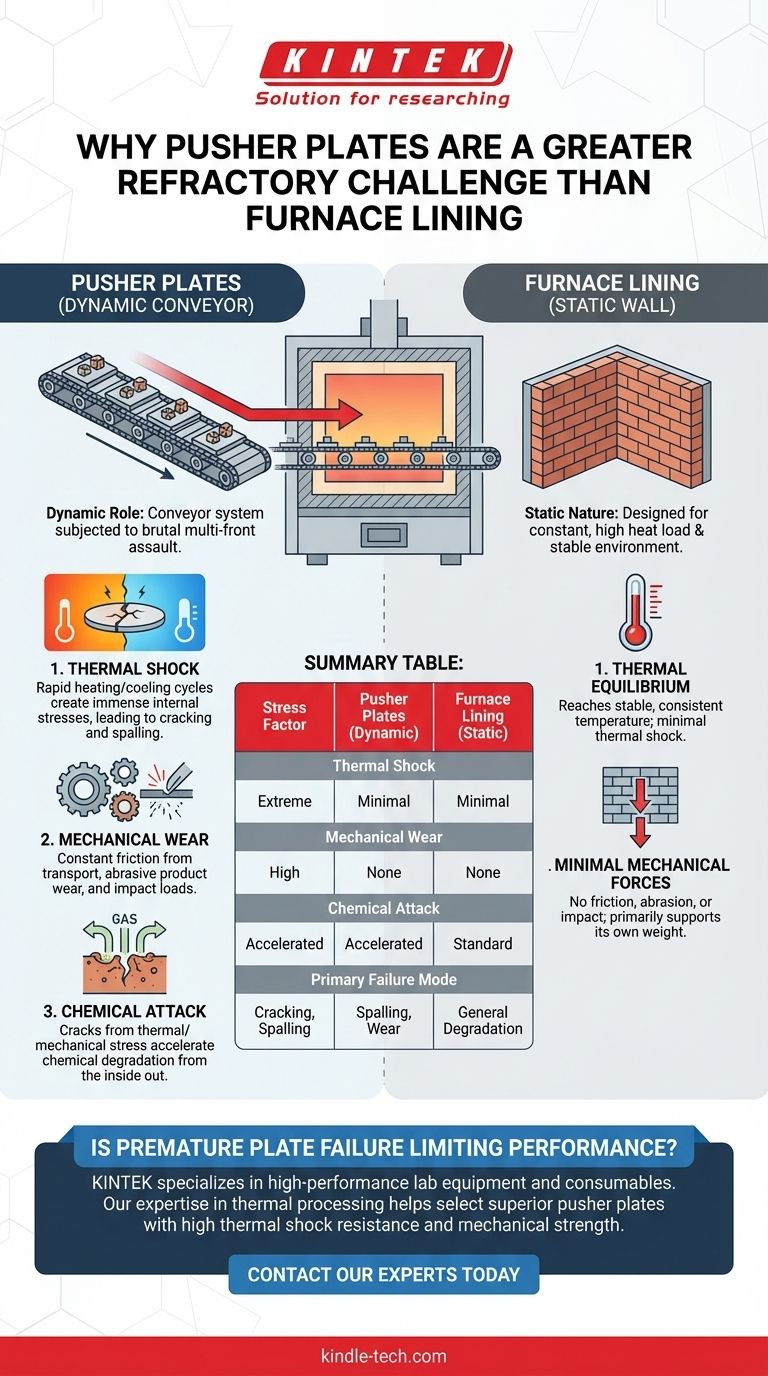

Zusammenfassungstabelle:

| Belastungsfaktor | Schiebeplatten (Dynamisch) | Ofenauskleidung (Statisch) |

|---|---|---|

| Temperaturschock | Extrem (schnelle Heiz-/Kühlzyklen) | Minimal (stabile Temperatur) |

| Mechanischer Verschleiß | Hoch (Abrieb, Reibung, Stöße) | Keiner |

| Chemischer Angriff | Beschleunigt (Risse bieten Wege) | Standard (Oberflächenexposition) |

| Primärer Ausfallmodus | Rissbildung, Abplatzung, beschleunigter Verschleiß | Allgemeine Zersetzung im Laufe der Zeit |

Wird die Leistung Ihres Schiebeofens durch vorzeitiges Plattenversagen eingeschränkt? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, die extremen Bedingungen standhalten. Unsere Expertise in der thermischen Verarbeitung kann Ihnen helfen, Schiebeplatten mit überlegener Temperaturschockbeständigkeit und mechanischer Festigkeit auszuwählen oder zu entwickeln, was die Betriebszeit und Zuverlässigkeit Ihrer Geräte direkt verlängert. Kontaktieren Sie noch heute unsere Experten, um eine Lösung zu besprechen, die auf Ihre spezifischen Ofen- und Prozessanforderungen zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Muffelofen-Bodenhub-Muffelofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten