Kurz gesagt, ein Vakuum ist für die Dünnschichtabscheidung erforderlich, um eine saubere und kontrollierte Umgebung zu schaffen. Ohne Vakuum würde das abzuscheidende Material mit den Milliarden von Partikeln in der Luft, wie Sauerstoff und Wasserdampf, kollidieren und reagieren. Diese Störung würde die Bildung eines reinen, gleichmäßigen und gut haftenden Films auf der Substratoberfläche verhindern.

Der grundlegende Grund für die Verwendung eines Vakuums ist die Beseitigung von Hindernissen. Luftpartikel streuen das Abscheidungsmaterial und kontaminieren es chemisch, was zu schwachen, unreinen Filmen mit unvorhersehbaren Eigenschaften führt. Ein Vakuum stellt sicher, dass das Material ungehindert von seiner Quelle zum Substrat gelangt, was die Grundlage für die Herstellung jeder hochwertigen Dünnschicht ist.

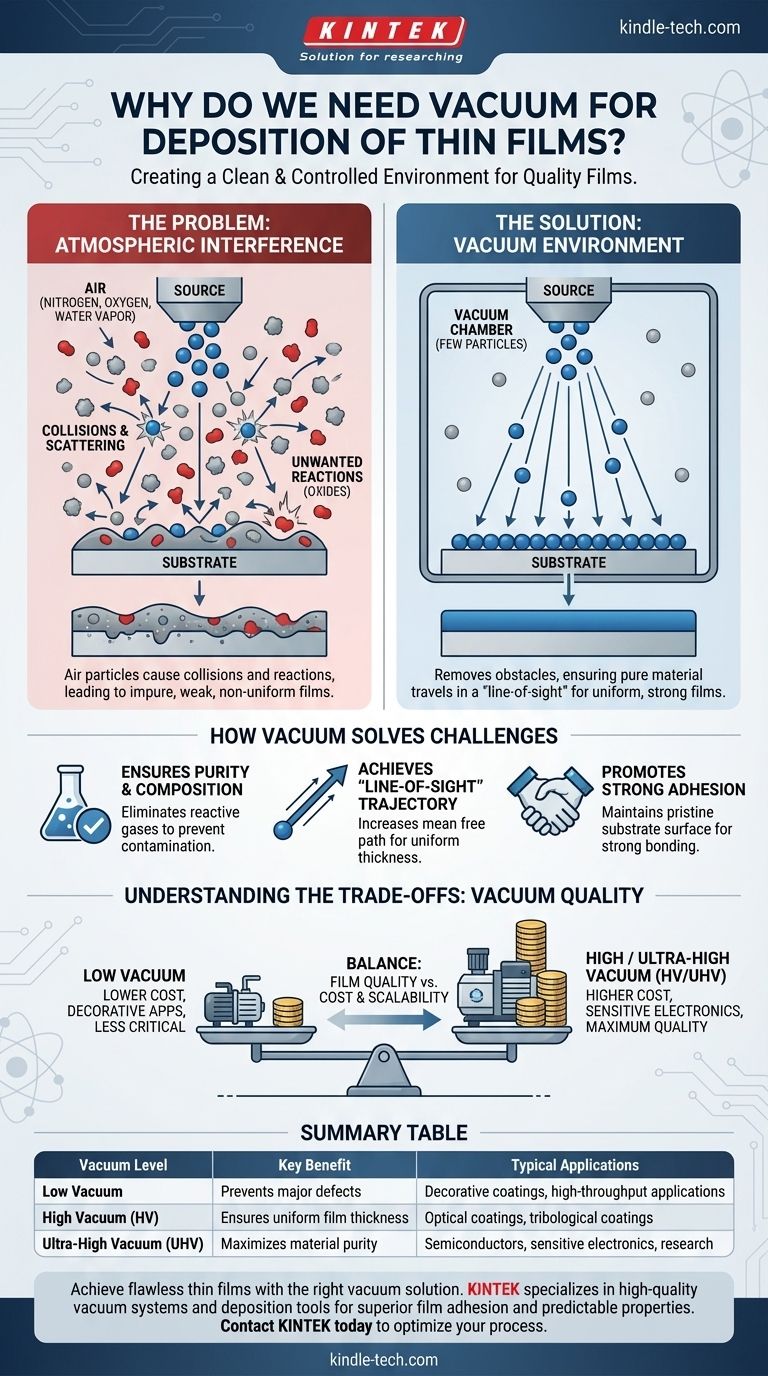

Das Kernproblem: Störungen durch die Atmosphäre

Um die Notwendigkeit eines Vakuums zu verstehen, muss man zunächst erkennen, dass die Umgebungsluft nicht leer ist. Sie ist eine dichte Umgebung, gefüllt mit reaktiven Gasen, die der für die Dünnschichtabscheidung erforderlichen Präzision entgegenwirken.

Die Herausforderung von Partikelkollisionen

Bei normalem atmosphärischem Druck enthält ein Kubikzentimeter Luft Billionen von Gasmolekülen, hauptsächlich Stickstoff, Sauerstoff und Wasserdampf.

Diese atmosphärischen Partikel stehen dem abzuscheidenden Material im Weg. Das Abscheidungsmaterial, das von einer Quelle zum Substrat gelangt, wird unweigerlich mit diesen Gasmolekülen kollidieren.

Diese Kollisionen streuen das Abscheidungsmaterial, wodurch es von seinem beabsichtigten Weg abweicht. Diese Streuung führt zu einer ungleichmäßigen Filmdicke und einer schlechten Abdeckung der Oberflächenmerkmale des Substrats.

Die Bedrohung durch unerwünschte chemische Reaktionen

Über einfache physikalische Kollisionen hinaus sind die Gase in der Luft chemisch reaktiv. Sauerstoff und Wasserdampf sind besonders aggressive Verunreinigungen.

Wenn das heiße, energiereiche Abscheidungsmaterial auf diese reaktiven Gase trifft, treten unerwünschte chemische Reaktionen auf. Zum Beispiel würde die Abscheidung eines reinen Metalls an der offenen Luft fast sicher zur Bildung eines Metalloxids führen, nicht zu einem reinen Metallfilm.

Diese Kontamination verändert die Eigenschaften des Films grundlegend – sie verändert seine elektrische Leitfähigkeit, optischen Eigenschaften und strukturelle Integrität. Das Endprodukt ist unrein und erfüllt die gewünschten Spezifikationen nicht.

Wie Vakuum die wichtigsten Abscheidungsherausforderungen löst

Durch das Entfernen der überwiegenden Mehrheit der Luftmoleküle aus einer versiegelten Kammer löst ein Vakuum direkt die Probleme von Kollision und Kontamination. Diese Kontrolle ermöglicht moderne Elektronik, Optik und Materialwissenschaft.

Gewährleistung von Reinheit und Zusammensetzungskontrolle

Eine Vakuumumgebung ist per Definition eine Umgebung mit sehr wenigen Partikeln. Durch das Abpumpen der reaktiven Gase eliminieren Sie die Quelle der chemischen Kontamination.

Dies stellt sicher, dass der abgeschiedene Film nur aus dem beabsichtigten Ausgangsmaterial besteht. Dieses Maß an Reinheit ist für Anwendungen wie Halbleiter, bei denen selbst geringfügige Verunreinigungen ein Gerät unbrauchbar machen können, nicht verhandelbar.

Erreichen einer "Sichtlinien"-Trajektorie

In einem Hochvakuum erhöht sich der durchschnittliche Abstand, den ein Partikel zurücklegen kann, bevor es auf ein anderes trifft – bekannt als die mittlere freie Weglänge – von Nanometern auf viele Meter.

Dies bedeutet, dass das Abscheidungsmaterial in einer geraden, ununterbrochenen Linie von der Quelle zum Substrat gelangen kann. Diese "Sichtlinien"-Bewegung ist entscheidend für die Erzielung einer gleichmäßigen Filmdicke und vorhersehbarer Abscheidungsraten über das gesamte Substrat.

Förderung starker Haftung

Damit ein Film richtig haftet, muss seine erste atomare Schicht eine starke Bindung mit der Substratoberfläche eingehen. Wenn eine Schicht von Verunreinigungen (wie Oxide oder adsorbiertes Wasser) auf dem Substrat vorhanden ist, haftet der Film stattdessen an dieser schwachen Schicht.

Ein Vakuum reinigt nicht nur den Weg für das Abscheidungsmaterial, sondern hilft auch, eine makellose Substratoberfläche vor und während der Abscheidung aufrechtzuerhalten, wodurch die Bildung dieser schwachen Grenzschicht verhindert und eine starke Filmhaftung gewährleistet wird.

Die Kompromisse verstehen: Die "Qualität" des Vakuums

Nicht alle Prozesse erfordern das gleiche Vakuumniveau. Die Entscheidung beinhaltet ein kritisches Gleichgewicht zwischen der gewünschten Filmqualität, den Prozesskosten und der Empfindlichkeit der beteiligten Materialien.

Niedrig- vs. Hochvakuum

Die "Qualität" eines Vakuums wird durch seinen Druck gemessen. Ein Niedervakuum hat immer noch eine beträchtliche Anzahl von Gasmolekülen, während ein Hochvakuum (HV) oder Ultrahochvakuum (UHV) progressiv weniger hat.

Einfache Prozesse wie dekorative Metallbeschichtungen erfordern möglicherweise nur ein Niedrig- oder Mittelvakuum. Im Gegensatz dazu erfordert die Herstellung empfindlicher Halbleiter- oder Optikkomponenten HV oder UHV, um die erforderliche Reinheit und strukturelle Perfektion zu erreichen.

Die Kosten der Sauberkeit

Ein höheres Vakuum zu erreichen ist schwieriger, zeitaufwändiger und teurer. Es erfordert anspruchsvollere Pumpen und längere "Pumpzeiten", um immer mehr Moleküle aus der Kammer zu entfernen.

Dies schafft einen direkten Kompromiss zwischen Filmqualität und Herstellungskosten/Skalierbarkeit. Ziel ist es immer, ein Vakuumniveau zu verwenden, das für die Anforderungen der Anwendung ausreichend ist, ohne unnötige Kosten oder Produktionsverzögerungen zu verursachen.

Die richtige Wahl für Ihr Ziel treffen

Das erforderliche Vakuumniveau wird durch die gewünschten Eigenschaften des Endfilms bestimmt. Die Empfindlichkeit Ihrer Anwendung gegenüber Kontaminationen und strukturellen Defekten bestimmt die notwendige Investition in Ihr Vakuumsystem.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit für Elektronik oder Forschung liegt: Sie müssen ein Hoch- oder Ultrahochvakuum (UHV) verwenden, um chemische Reaktionen mit Restgasen wie Sauerstoff und Wasser zu minimieren.

- Wenn Ihr Hauptaugenmerk auf gleichmäßigen optischen oder tribologischen Beschichtungen liegt: Ein Hochvakuum ist typischerweise notwendig, um eine lange mittlere freie Weglänge zu gewährleisten und Partikelstreuung zu verhindern, die die Filmgleichmäßigkeit und Leistung beeinträchtigen würde.

- Wenn Ihr Hauptaugenmerk auf hochdurchsatzstarken dekorativen Anwendungen liegt: Ein Vakuum geringerer Qualität kann akzeptabel sein und bietet ein kostengünstiges Gleichgewicht, das größere Defekte verhindert, während die Geschwindigkeit priorisiert wird.

Letztendlich ist die Kontrolle der Abscheidungsumgebung durch Vakuum der grundlegende Schritt zur Entwicklung der präzisen Eigenschaften jeder Hochleistungsdünnschicht.

Zusammenfassungstabelle:

| Vakuumniveau | Hauptvorteil | Typische Anwendungen |

|---|---|---|

| Niedervakuum | Verhindert größere Defekte | Dekorative Beschichtungen, Hochdurchsatzanwendungen |

| Hochvakuum (HV) | Gewährleistet gleichmäßige Filmdicke | Optische Beschichtungen, tribologische Beschichtungen |

| Ultrahochvakuum (UHV) | Maximiert die Materialreinheit | Halbleiter, empfindliche Elektronik, Forschung |

Erzielen Sie makellose Dünnschichten mit der richtigen Vakuumlösung.

Ob Sie empfindliche Elektronik, hochleistungsfähige optische Beschichtungen oder hochdurchsatzstarke dekorative Anwendungen entwickeln, die Reinheit und Gleichmäßigkeit Ihrer Dünnschicht sind entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung, einschließlich Vakuumsystemen und Abscheidungswerkzeugen, die auf die präzisen Bedürfnisse Ihres Labors zugeschnitten sind.

Unsere Expertise stellt sicher, dass Sie Ihre Abscheidungsumgebung effektiv kontrollieren können, was zu überlegener Filmhaftung, vorhersehbaren Eigenschaften und zuverlässiger Leistung führt. Lassen Sie uns Ihnen helfen, das perfekte Vakuumsystem auszuwählen, um Ihren Prozess zu optimieren und Ihre Ergebnisse zu verbessern.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an die Dünnschichtabscheidung zu besprechen und zu entdecken, wie unsere Lösungen Ihre Forschung und Produktion voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion