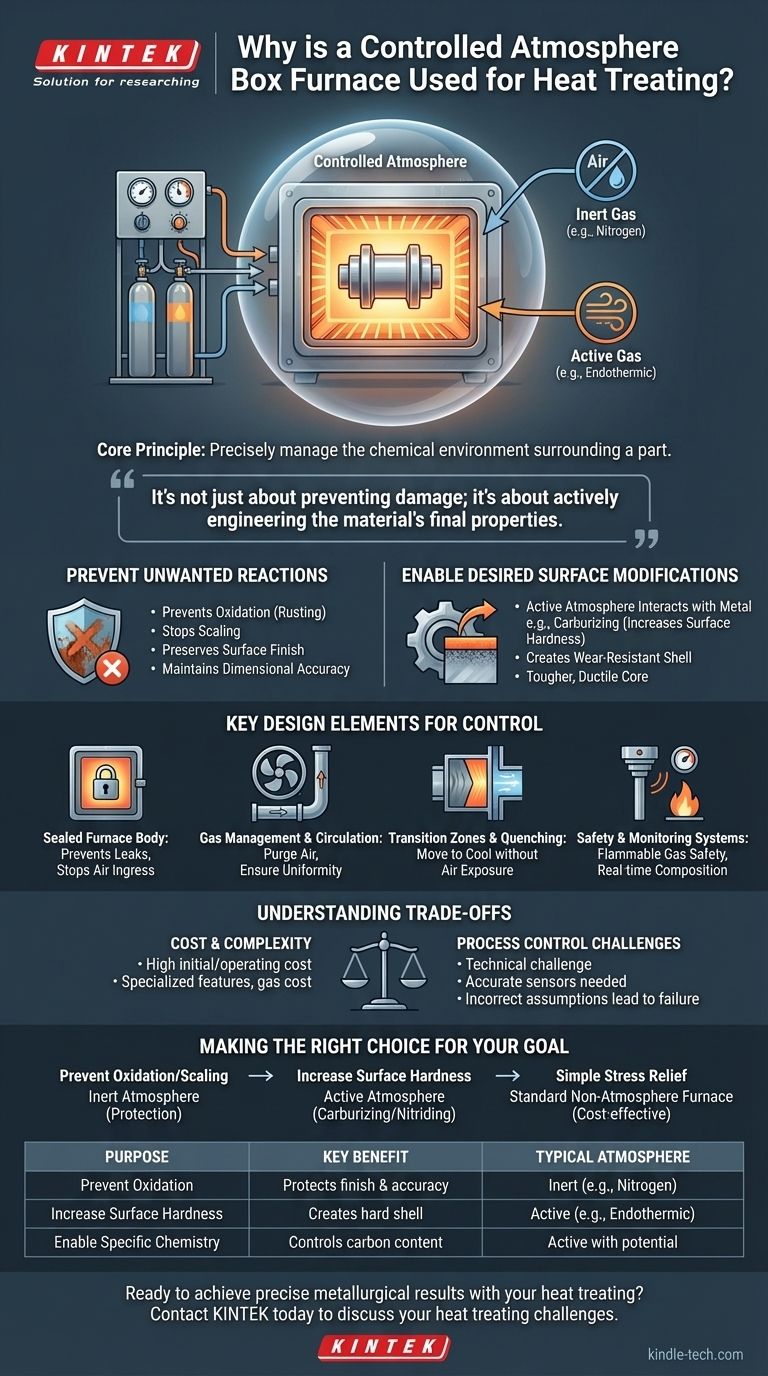

Im Wesentlichen wird ein Kammerofen mit kontrollierter Atmosphäre für die Wärmebehandlung eingesetzt, um die chemische Umgebung um ein Bauteil präzise zu steuern. Diese Steuerung verhindert unerwünschte Reaktionen wie Oxidation (Rostbildung) und Zunderbildung und ermöglicht gleichzeitig spezifische, erwünschte chemische Veränderungen an der Oberfläche des Materials, wie z. B. die Erhöhung seiner Härte.

Die entscheidende Erkenntnis ist, dass die Steuerung der Ofenatmosphäre die Wärmebehandlung von einem einfachen Erhitzungs- und Abkühlprozess in ein hochentwickeltes metallurgisches Werkzeug verwandelt. Es geht nicht nur darum, Schäden zu verhindern, sondern aktiv die Endeigenschaften des Materials zu gestalten, um anspruchsvolle Spezifikationen zu erfüllen.

Die grundlegende Rolle der Atmosphäre

Das Gas im Ofen ist nicht nur Füllraum; es ist eine kritische Prozessvariable, die direkt mit dem behandelten Metall interagiert, insbesondere bei hohen Temperaturen. Die Wahl der Atmosphäre bestimmt den Erfolg des gesamten Vorgangs.

Verhinderung unerwünschter Reaktionen

Wenn die meisten Metalle in Gegenwart von Sauerstoff erhitzt werden, oxidieren sie schnell. Dies erzeugt eine Zunderschicht auf der Oberfläche, die das Finish und die Maßhaltigkeit des Teils ruinieren kann.

Ein Ofen mit kontrollierter Atmosphäre ersetzt die Luft durch ein spezifisches Gasgemisch, das diese zerstörerischen Reaktionen verhindert und die Integrität des Werkstücks bewahrt.

Ermöglichung gewünschter Oberflächenmodifikationen

Über den reinen Schutz hinaus ist eine aktive Atmosphäre darauf ausgelegt, gezielt mit der Oberfläche des Metalls zu reagieren.

Prozesse wie das Aufkohlen führen Kohlenstoff in die Oberfläche von Stahl ein und erzeugen ein Teil mit einer sehr harten, verschleißfesten äußeren Schale und einem zäheren, duktileren Kern. Dies ist nur in einer Atmosphäre mit einem präzise kontrollierten Kohlenstoffpotenzial möglich.

Wichtige Designelemente für die Atmosphärenkontrolle

Ein Ofen kann eine bestimmte Atmosphäre nicht ohne spezielle Designmerkmale aufrechterhalten. Diese Komponenten arbeiten zusammen, um eine abgedichtete, steuerbare Umgebung zu schaffen.

Der abgedichtete Ofenkörper

Die Grundlage jedes Atmosphärenofens ist eine außergewöhnlich gut abgedichtete Kammer. Diese Integrität ist entscheidend, um zu verhindern, dass die kontrollierte Atmosphäre entweicht, und, was noch wichtiger ist, um zu verhindern, dass Außenluft (Sauerstoff) eindringt.

Gasmanagement und -zirkulation

Ein System ist erforderlich, um die gewünschten Gase einzuleiten, die anfängliche Luft zu spülen und die korrekte Zusammensetzung während des gesamten Heizzyklus aufrechtzuerhalten. Ein abgedichteter Lüfter zirkuliert das Gas, um eine gleichmäßige Temperatur und chemische Exposition auf allen Oberflächen des Werkstücks zu gewährleisten.

Übergangszonen und Abschrecken

Ein „Hinterraum“ oder eine Übergangskammer ermöglicht es, das Teil aus der Hauptheizkammer in einen Abschreckbehälter (zum schnellen Abkühlen) zu bewegen, ohne jemals der Außenluft ausgesetzt zu werden. Dies verhindert die Oxidation des heißen Werkstücks unmittelbar vor dem kritischen Abschreckschritt.

Sicherheits- und Überwachungssysteme

Viele Atmosphären-Gase sind brennbar oder entzündlich. Daher sind diese Öfen mit fortschrittlichen Sicherheits- und explosionsgeschützten Vorrichtungen ausgestattet. Sensortechnik wird auch zur Echtzeitüberwachung der Gaszusammensetzung eingesetzt.

Die Abwägungen verstehen

Obwohl leistungsstark, bringen Öfen mit kontrollierter Atmosphäre Komplexität und Kosten mit sich, die nicht immer notwendig sind.

Kosten und Komplexität

Die Anforderung an ein perfekt abgedichtetes Gefäß, Gasmanagementsysteme, fortschrittliche Sicherheitsfunktionen und die Kosten für die Prozessgase selbst machen Atmosphärenöfen in der Anschaffung und im Betrieb erheblich teurer als ihre Gegenstücke mit offener Luft.

Herausforderungen bei der Prozesskontrolle

Die Aufrechterhaltung einer präzisen Gaszusammensetzung ist eine technische Herausforderung. Der Erfolg hängt von genauen Sensoren und einem tiefen Verständnis der stattfindenden chemischen Reaktionen ab. Falsche Annahmen über das Potenzial der Atmosphäre können dazu führen, dass Teile ihre erforderlichen Spezifikationen nicht erfüllen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Wärmebehandlungsverfahrens hängt vollständig von den Endanforderungen des Teils ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oberflächenoxidation und Zunderbildung bei empfindlichen Teilen zu verhindern: Ein Ofen mit inerter Atmosphäre bietet den notwendigen Schutz.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberflächenhärte und Verschleißfestigkeit zu erhöhen: Ein Ofen mit aktiver Atmosphäre für Prozesse wie Aufkohlen oder Nitrieren ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf einfacher Spannungsarmglühung oder Tempern bei nicht kritischen Teilen liegt: Ein Standard-Kammerofen ohne Atmosphäre ist oft die kostengünstigste Lösung.

Letztendlich gibt Ihnen ein Ofen mit kontrollierter Atmosphäre die Kontrolle über die Oberflächenchemie des Materials und stellt sicher, dass das Endprodukt genau wie konstruiert funktioniert.

Zusammenfassungstabelle:

| Zweck | Hauptvorteil | Typische Atmosphärenart |

|---|---|---|

| Oxidation/Zunderbildung verhindern | Schützt Oberflächenfinish & Maßhaltigkeit | Inert (z. B. Stickstoff, Argon) |

| Oberflächenhärte erhöhen | Erzeugt eine harte, verschleißfeste Schale (z. B. Aufkohlen) | Aktiv (z. B. Endogas) |

| Spezifische Chemie ermöglichen | Steuert den Oberflächenkohlenstoffgehalt präzise für Eigenschaften | Aktiv mit kontrolliertem Kohlenstoffpotenzial |

Bereit, präzise metallurgische Ergebnisse mit Ihrer Wärmebehandlung zu erzielen?

Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich Kammeröfen mit kontrollierter Atmosphäre für anspruchsvolle Anwendungen. Ob Sie Oxidation an empfindlichen Komponenten verhindern oder aktive Prozesse wie das Aufkohlen durchführen müssen, unsere Lösungen bieten die exakte Kontrolle, die Sie benötigen.

Wir beliefern Labore und Hersteller, die zuverlässige, reproduzierbare Ergebnisse benötigen. Lassen Sie sich von unseren Experten bei der Auswahl des richtigen Ofens für Ihre spezifischen Ziele unterstützen.

Kontaktieren Sie KINTEK noch heute, um Ihre Herausforderungen bei der Wärmebehandlung zu besprechen und die richtige Lösung mit kontrollierter Atmosphäre für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit